VI

О 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивнойпОдНАСТРОйКи СиСТЕМы Спид | 1979 |

|

SU831508A1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Устройство адаптивного управления статической настройкой шпинделя станка | 1974 |

|

SU480525A1 |

| Шпиндельный узел металлообрабатывающего станка | 1973 |

|

SU446362A1 |

| Шпиндельный узел станка | 1990 |

|

SU1796343A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1989 |

|

SU1826646A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2009 |

|

RU2406891C1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2011 |

|

RU2484322C1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

Использование: в шпиндельных узлах и системах адаптивного управления металлорежущих станков, преимущественно токарных. Сущность: способ предусматривает взаимодействие разделенных, например, слоем гидростатической смазки передних 1, 2 и задних 3, 4 поверхностей: опорных 1, 3 шпинделя 5 и базовых 2,4 станка. На обрабатываемую деталь 6, закрепленную на шпинделе 5 в патроне 7, действует сила резания, которая вызывает соответствующие нагрузки на переднюю 2 и заднюю 4 базовые поверхности станка. Сигналы 8 и 9 усилия взаимодействия сопряженных поверхностей 1, 2 и 3, 4, формируют, например, в виде давления смазки в несущих карманах 10 гидростатических опор и снимают соответственно с каждой из поверхностей 2 и 3, Затем сигналами 8 и 9 посредством регуляторов 11 и 12 управляют положением опорных поверхностей 2 и 3, прикладывая к последним соответствующие силовые воздействия, которые формируют, например, в виде изменений расходов смазки через карманы 10, связанные с регуляторами 11 и 12 соответственно каналами 13 и 14, Повышение точности обеспечивается за счет более полной компенсации влияния упругих деформаций системы СПИД на погрешности формообразования. 2 ил. ; л (Л С

00

Изобретение относится к машиностроению и может быть использовано в шпиндельных узлах и системах адаптивного управления металлорежущих станков, преимущественно токарных.

Целью изобретения является повышение точности адаптивного управления.

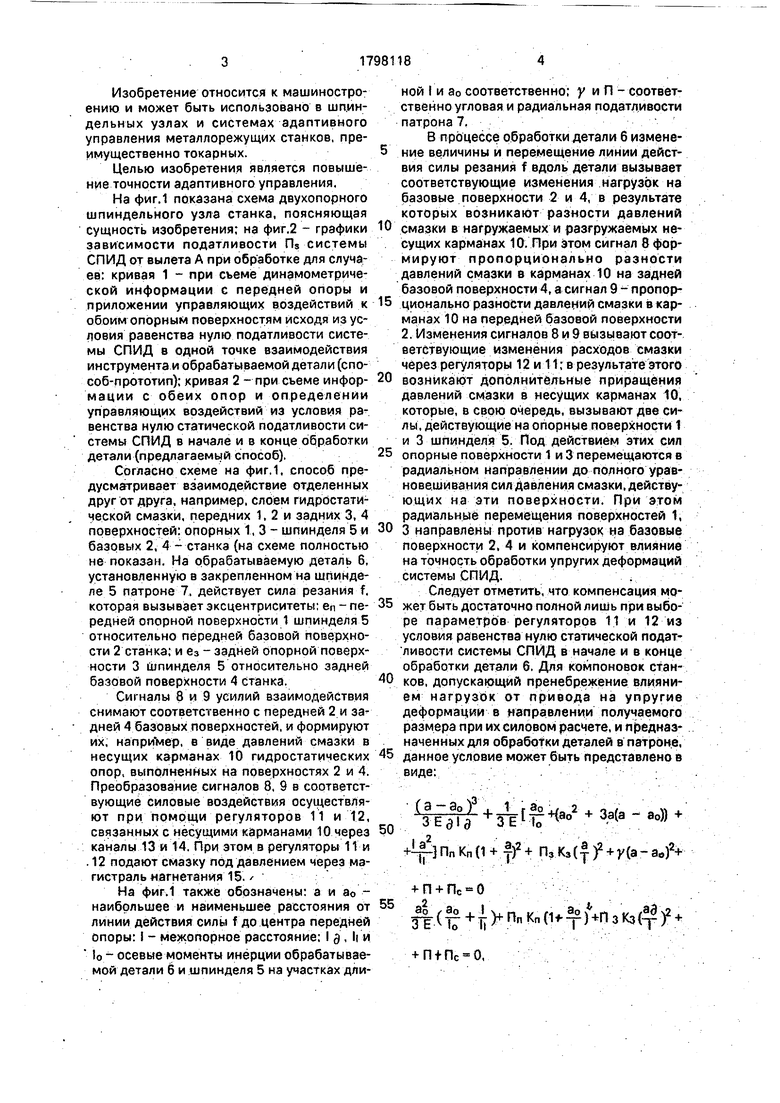

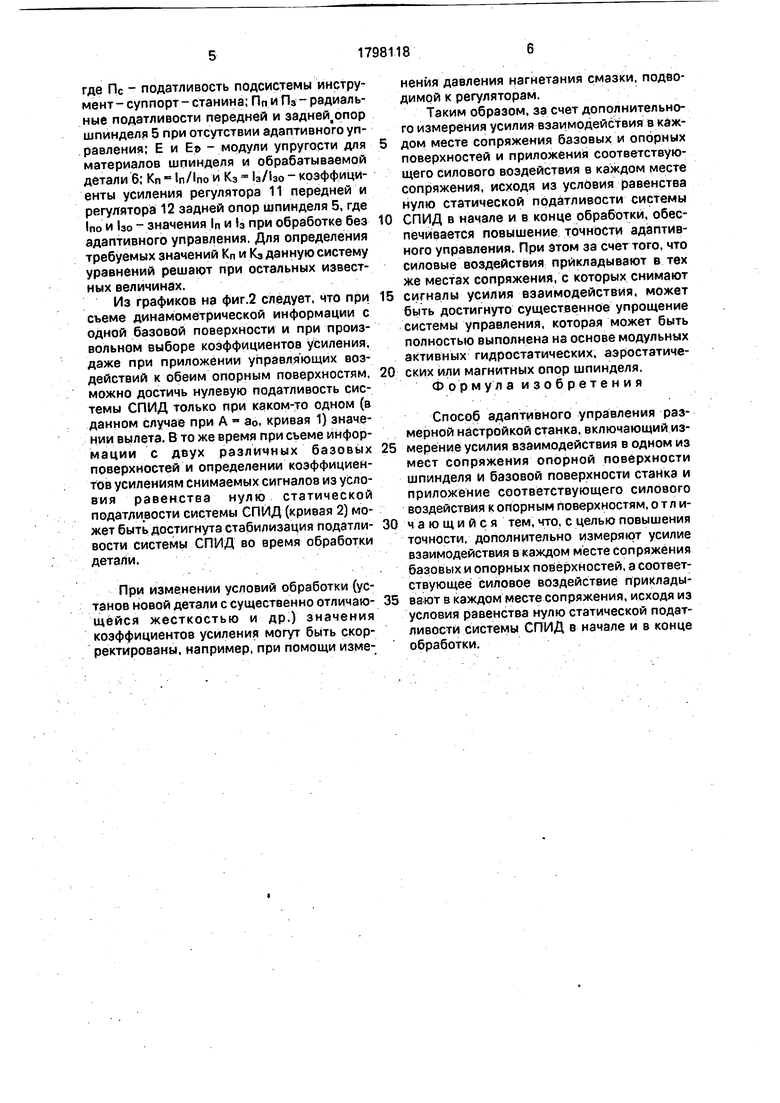

На фиг.1 показана схема двухопорного шпиндельного узла станка, поясняющая Сущность изобретения; на фиг.2 - графики зависимости податливости П8 системы СПИД от вылета А при обработке для случаев: кривая 1 - при съеме динамометрической информации с передней опоры и приложении управляющих воздействий к обоим опорным поверхностям исходя из условия равенства нулю податливости системы СПИД в одной точке взаимодействия инструмента и обрабатываемой детали (способ-прототип); кривая 2 - при съеме информации с обеих опор и определении управляющих воздействий из условия равенства нулю статической податливости системы СПИД в начале и в конце обработки детали (предлагаемый способ).

Согласно схеме на фиг.1, способ предусматривает взаимодействие отделенных друг от друга, например, слоем гидростатической смазки, передних 1, 2 и задних 3, 4 поверхностей: опорных I, 3 - шпинделя 5 и базовых 2, 4 - станка (на схеме полностью не показан. На обрабатываемую деталь 6, установленную в закрепленном на шпинделе 5 патроне 7, действует сила резания f. которая вызывает эксцентриситеты; еп - передней опорной поверхности 1 шпинделя 5 относительно передней базовой поверхности 2 станка; и еэ - задней опорной поверхности 3 шпинделя 5 относительно задней базовой поверхности 4 станка.

Сигналы 8 и 9 усилий взаимодействия снимают соответственно с передней 2 и задней 4 базовых поверхностей, и формируют их. напри мер, в виде давлений смазки в несущих карманах 10 гидростатических опор, выполненных на поверхностях 2 и 4. Преобразование сигналов 8, 9 в соответствующие силовые воздействия осуществляют при помрщи регуляторов 11 и 12, связанных с несущими карманами 10 через каналы 13 и 14. При этом в регуляторы 11 и . 12 подают смазку под давлением через магистраль нагнетания 15.

На фиг.1 также обозначены: а и ао - наибольшее и наименьшее расстояния от линии действия силы f до центра передней опоры: I - межопорное расстояние; I # , h и 1о - осевые моменты инерции обрабатываемой детали 6 и шпинделя 5 на участках длиной I и а0 соответственно; у и Л - соответственно угловая и радиальная податливости патрона 7.

В процессе обработки детали 6 изменение величины и перемещение линии действия силы резания f вдоль детали вызывает соответствующие изменения нагрузок на базовые поверхности 2 и 4, в результате которых возникают разности давлений

смазки в нагружаемых и разгружаемых несущих карманах 10. При этом сигнал 8 формируют пропорционально разности давлений смазки в карманах 10 на задней базовой поверхности 4, а сигнал 9 - пропорционально разности давлений смазки в карманах10 на передней базовой поверхности 2. Изменения сигналов 8 и 9 вызывают соответствующие изменения расходов смазки через регуляторы 12 и 11; в результате этого

возникают дополнительные приращения давлений смазки в несущих карманах 10, которые, в свою очередь, вызывают две силы, действующие на опорные поверхности1 и 3 шпинделя 5. Под действием этих сил

опорные поверхности 1 и 3 перемещаются в радиальном направлении до полного уравновешивания сил Давления смазки, действующих на эти поверхности. При этом радиальные перемещения поверхностей 1,

з направлены против нагрузок на базовые поверхности 2, 4 и компенсируют влияние на точность обработки упругих деформаций системы СПИД.

Следует отметить, что компенсация мо- жет быть достаточно полной лишь при выборе параметров регуляторов 1.1 и 12 из условия равенства нулю статической податливости системы СПИД в начале и в конце обработки детали б, Для компоновок станков, допускающий пренебрежение влиянием нагрузок от привода на упругие деформации в направлении получаемого размера при их силовом расчете, и предназначенных для обработки деталей в патроне,

данное условие может быть представлено в виде:.... . :-. .- :

50

(fr|f/ + (a-ao)).

+1|-3 Пп Кп (1 + у)2 + Пз К3 (f f + у (а - ао) П + ПС 0

55 llCfJ+Tf f T V T + ntnc o,

где Пс - податливость подсистемы инструмент - суппорт - станина; Пп и Лз - радиальные податливости передней и заднейшрпор шпинделя 5 при отсутствии адаптивного управления; Е и Е - модули упругости для материалов шпинделя и обрабатываемой детали 6; Kn ™ In/lno и К3 м ЬЛзо коэффициенты усиления регулятора 11 передней и регулятора 12 задней опор шпинделя 5, где (по и зо значения In и (3 при обработке без адаптивного управления. Для определения требуемых значений Кп и К3 данную систему уравнений решают при остальных известных величинах.

Из графиков на фиг.2 следует, что при съеме динамометрической информации с одной базовой поверхности и при произвольном выборе коэффициентов усиления, даже при приложении управляющих воздействий к обеим опорным поверхностям, можно достичь нулевую податливость системы СПИД только при каком-то одном (в данном случае при А а0, кривая 1) значении вылета. В то же время при съеме информации с двух различных базовых поверхностей и определении коэффициентов усилениям снимаемых сигналов из усло- вия равенства нулю статической податливости системы СПИД (кривая 2) может быть достигнута стабилизация податли- вости системы СПИД во время обработки детали.

При изменении условий обработки (ус- танов новой детали с существенно отличаю- щёйся жесткостью и др.) значения коэффициентов усиления могут быть скорректированы, например, при помощи изменения давления нагнетания смазки, подводимой к регуляторам.

Таким образом, за счет дополнительного измерения усилия взаимодействия в каждом месте сопряжения базовых и опорных поверхностей и приложения соответствующего силового воздействия в каждом месте сопряжения, исходя из условия равенства нулю статической податливости системы СПИД в начале и в конце обработки, обеспечивается повышение точности адаптивного управления. При этом за счет того, что силовые воздействия прикладывают в тех же местах сопряжения, с которых снимают сигналы усилия взаимодействия, может быть достигнуто существенное упрощение системы управления, которая может быть полностью выполнена на основе модульных активных гидростатических, аэростатических или магнитных опор шпинделя.

Формула и зобретения

Способ адаптивного управления размерной настройкой станка, включающий измерение усилия взаимодействия в одном из мест сопряжения опорной поверхности шпинделя и базовой поверхности станка и приложение соответствующего силового воздействия к опорным поверхностям, отличающийся тем, что, с целью повышения точности, дополнительно измеряют усилие взаимодействия в каждом месте Сопряжения базовых и опорных поверхностей, а соответствующее силовое воздействие прикладывают в каждом месте сопряжения, исходя из условия равенства нулю статической податливости системы СПИД в начале и в конце обработки.

Фиг. г

| Способ стабилизации положения подвижного элемента конструкции относительно базового | 1974 |

|

SU482277A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-01-16—Подача