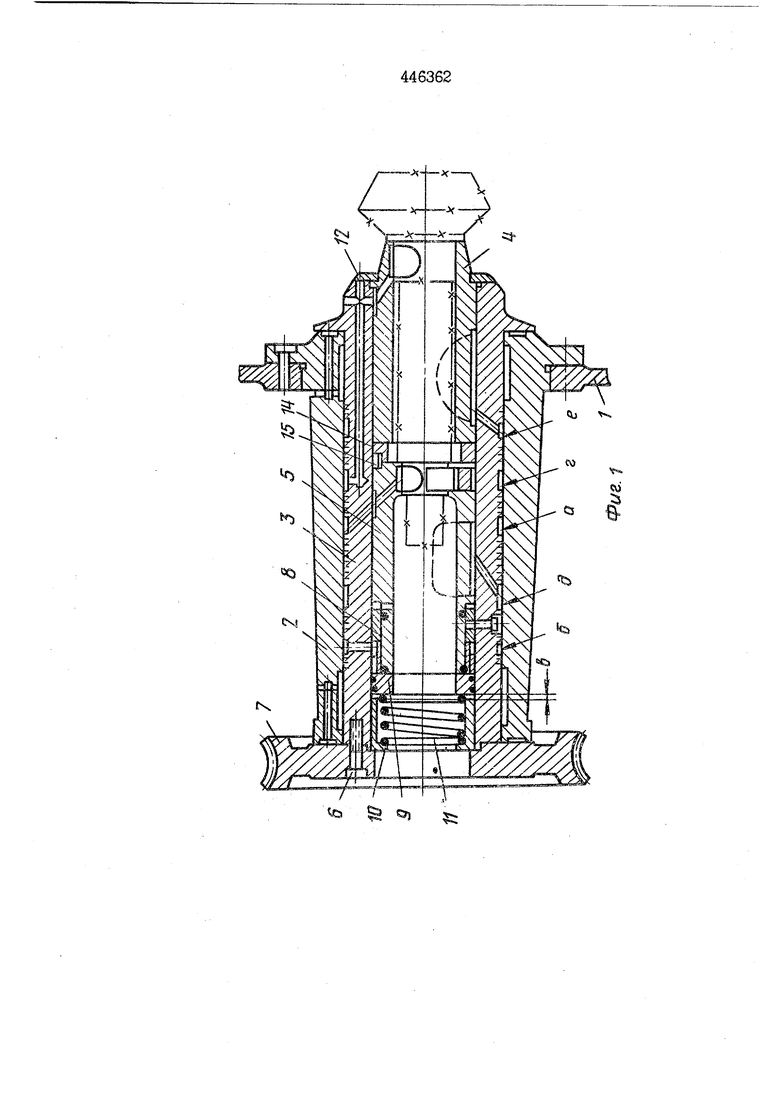

Изобретение QTEQQmQn к обlasfK станкостроенй i .ноже Штъ использовано вметаллорежущем обо рудований Известны зажамные патроны не галлорежущего станка, в которых за1феплени0 детали, выполненной в виде тела вращения ступенчатой фор мы, осуществляеюя е помощью стяжных болтов. Болты помещены внутри пазов, в которые входит захшной диск, закрепленный с возможностью поворота на патроне, Стяхные болты под действием наклонные поверхностей переивщают ся в осевой направлении при повороте зажимного патрона, состоящего И9 двух связанных между собоЗ с возиожносты) вращения шайб,между которыми расположен поворотный зажимной диск, взаимодеЗотвующиИ с боковыми станками поперечных па зов. В таких зажимнык патронах функции вращения и закрепления выпол« яюх различные ушш сжакка, тс iHa4Sf4f.SbHO уСЛОХМаез: КОГСГОук йЬг-. При црк заЕреэлрНик 3 форме Схупйичахого .гем Вх аиекмх разрезными деталяз и .дадга й) вервоначальнн зазор,, еовепшенко вёобходимнй для уета1зов з дзтадлй. выбирают- за зчет равяомеркого сжатия лйпес ков разрезного здеыента по всей окружности Однако наяшше проые точной детали сложной геометрическом формы приводит Е S03- нмкЕовеыиЕз в вяде случаев сумеетвенных погрешностей базирований. так как закаленная деталь ославленная прорезями, со временем, меняет геоиетрию из-за перераспределения внутренних напряжений. Кроме того, технология изготовления цанги авляеюя необычайно сложной, сопровождается неизбежным переводом легжрованноМ стали в струкку и значигельны браком при термообработке, Целм) изобретения является по вышение точности совмещения геомет рической оси вращения шпинделя с осью вращения обрабатываемого и делия. упрощение технологии иаго товления и обеспечение удобства установки и снятия обрабатываемой детали. Это достигается тем,что Б гладком отверстии шпинделя размещены последовательно друг за другом внешняя и внутренняя толсюстенные втулки, имеющие П ротиволежащие гидростатические карманы, обеспечивающие прижатие шеек закрепляемой детали к поверхностям втулок и прижатие самих втулок к поверхности гладкого отверстия шпш деля таким образом, что векторы всех действующих сил лежат в одной плоскости, причем внутренняя втул ка снабжена ь еханизмоы осевого перемещения. Механизм осевого перемещения внутренней втулки выполнен в виде кольца, закрепленного на шпинделе, и пружины, упирающейся в торец кинематического элемента делительной цепи станка, закрепляемого на торце шпинделя, повысить коэффициент трения, внутренял втулка снабжена приз матической опорой, взаимодействующей с шейкой закрепленной детали, Ка ф1г, I изображен предлагае1 ый шпиндельный узел, продольный разрезI на фиг 2 noiiasaH вид на торец с обозначением двух посадочных отверстий с карманами на фиг« 3 -торец внутренней толстос1:;ен ной втулки, снабженной призмой, помещенной в прорезь втулки. На лицевой панели1шпиндельной коробки станка закреплена втулка 2, несущая карманы осевого и торцового гидростатических подшипников, на которых вращается шпиндель 3. Две толстостенные втулки 4 и 5 обес пзчивают закрепление обрабатываемой детали по двум шейкам, К торцу шпинделя винтами 6 прикреплено червячное колесо 7, являющееся звеном цепи деления. Кольцо 8, прикрепленное к шпинделю изнутри, обеспечивает давление масла на торец кольца 9, Втулка 10 несет пружину II, а крышка 12 ограничивает осевое перемещение передней толстостенной втулки. Призма 13 служит для базирования задней шейки закрепляемой детали. Кольцо 14 служитупором для внутренне втулки, а шпонка 13 обеспечивает сохранение взаимного расположения карманов двух втулок. Для установки детали в шпиндель металлорежущего станка необходимо поместить ее в отверстия,показанные на фиг.2о В этот момент давление в карманах отсутствует и деталь свободно садится на место, так как отверстия выполнены с зазором. Давление в гидростатических подшипниках шпиндельного узла не снимается. Закрепление детали производят в следующем порядке. Сначала подают давление в про точку а, что приводит к закреплению задней шейки в призме 13, причем призматическая форма увеличивает коэффициент трения, который зависит в этом случае от косиг нуса угла заклинивания. Далее давление подают в протоцгсу б, что обеспечивает перемещение втулки 5 и уменьшение зазора в, до тех пор пока торец детали не будет плотно прилегать к торцу втулки 4, После этого давление подают в проточку Г и происходит закрепление передней шейки детали, так как гидравлические карманы размещены в радиальном по отношению к шпинделю направлении и асимметрично относительно его оси (см.фиг,2). В заключение жидкость под давлением подают в проточки д и е, в результате чего втулки 4 и 5 прижимаются к одной стенке шпинделя 3, Таким образом, деталь оказывается надежно зажатой по двум шейкам за счет давления, возникающего в асимметричных карманах втулок 4 и 5 и прижимающего детали к противоположным стенкам. Кроме того, торец детали плотно прижимается к торцу втулки 4, а обе втулки 4 и 5 под воздействием давления, развиваемого в их карманах, прижимаются в противоположном по отношению к первой паре карманов направлении. Применение гидростатических подшипников обеспечивает самоцентрирование шпинделя 3, причем его внешняя поверхность остается базовое и при обработке и при сборке.

Особенности технохогня изготовдеимя шпиндельного узда сводятся к тоыу, что допуск на изготовдение наружных диаметров втудок 4,5 опредедяется в зависимости от велич -5 ны подя допуска посадочных отверстий шеек детали в системе вала.

Ддя определения оси врацения изделия в пространстве необходимо знать действительный размер толщи- ю ны стенки шпинделя 3« так как внуренняя стенка шпинделя служит баовой для двух втулок 4 и 5.

В дальнеш ем задача сводится к обеспечению равенства зазоров ь ежду внутренним диаметром шпинделя и внешшш размером втулок и vi 5 с одной стороны и между шейками де тали и внухЬенними размерами тех е втулок. Если величина поля до- 2о уска 0 деталей составляет,например, 20-30 мкм, необходимо обеспечить встречное перемещение шеек изделий П- на их посадочных местах на 4-5 мкм меньше (см.фиг, 2 и 3).

Карманы (проточю) б,д, а,г и е отключаются в любой последовательности либо одновременно все, при чем пружина II обеспечивает воестановление зазора s,

Предмет изобретения

I. Шпиндельный узел металлообрабатываюцего станка, выполненный в виде гидростатических радиальных и осевых подлинников и асиммет рических гидростатических карманов в качестве элементов, развивающих зажимное усилие, отличаецийся тем,что, с целью повышения точности совмещения геометрической оси вращения шпинделя с осью вращения обрабатываемого изделия, в нем в гладком отверстии шпинделя размещены последовательно друг за другом внешняя и внутренняя толстостенные втулки, имеющие противолежащие гидростатические карманы, обеспечивающие прижатие шеек закрепляемой детали к поверхностям втулок и прижатие самих втулок к поверхности гладкого отверстия шпинделя так, -что векторы всех действующих сил лежат в одной плоскости, причем внутренняя втулка снабжена механизмом осевого перемещения,

2.УЗОЛ по п, 1, отличающийся тем,что ыеханизтл осевого перемещения внутренней втулки выполнен в виде кольца, закрепленного на шпинделе, и пружины, упирающейся в торец кинематического элемента делител,ной цепи станка, закрепляемого па горце шпинделя

З.Узел по п. I отличающийся тем, что, с новышениж коэффициента треаня, SEyt -ренняя втулка снабжена призмати ческой опоров, взаимодзйству&щев с мейкой закрепленной деталн«

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Радиальная гидростатическая опора шпиндельного узла | 1984 |

|

SU1175610A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2012 |

|

RU2557846C2 |

| Фрикционная муфта | 1977 |

|

SU717430A1 |

| Шпиндельный упорный подшипник скольжения двустороннего действия | 1982 |

|

SU1085683A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

Авторы

Даты

1974-10-15—Публикация

1973-02-26—Подача