Изобретение относится к коксохимическому производству, а именно, к технологии подготовки угольной шихты к коксованию.

Целью изобретения является повышение механической прочности кокса и увеличение доли слабрспекающихся углей в угольной шихте.

Указанная цель достигается тем, что слабоспекающийся уголь разделяют на угли низкой и высокой стадии метаморфизма. По поверхности зерен слабоспекающегося угля низкой стадии метаморфизма (,7-0,9) одновременно с распределением 2,5% тонко- изМельченного углеродистого носителя, промотированного пиритным шламом дополнительно распределяется равное количество (2,5%) каталитической добавки, представляющей собой тонкоизмёльчен- ный углеродистый носитель, промотирован- ный соединениями меди в количестве 0,5-1% в пересчете на ион Си, а на поверхности зерен слабоспекающегося угля высокой стадии метаморфизма одновременно с распределением 2,5% тонкоизмельченного углердистого носителя, промотированного пиритным шламом, распределяют2,5% тонкоизмельченного углеродистого носителя, промотированноготетралиномв количестве 0,5-5%.

Заявляемое техническое решение отличается от прототипа тем, что перед смешением с углеродистой добавкой слабоспекающиеся угли разделяют на угли низкой и высокой стадии метаморфизма, угли низкой стадии мётморфизма дополнительно смешивают с 2,5% углеродистой добавки, промотированной соединениями меди в количестве 0,5-1 % в пересчете на ион меди, угли высокой стадии метаморфизма дополнительно смешивают с -2,5% углеродистой добавкой, промотированной тетралином в количестве 0,5-5%.

VJ

Ю 00

СА О

Изобретение осуществляется следующим образом.

П р и м е р, В процессе подготовки шихты к коксованию использовали угли марки Гб (шахта им. Кирова) и марки К2 (шахты Коксовая) и определяли согласно ГОСТ 12113-83 показатель отражения (Ro), который характеризует стадию метаморфизма. В данном случае для угля марки Г6 Ro равнялся 0,72, что соответствует низкой стадии метаморфизма, для угля марки К2 Ro равен 1,42, что соответствует высокой стадии метаморфизма. Далее, на поверхности зерен слабоспекающегося угля низкой стадии метаморфизма (Г6) распределяли 2,5% тонкоизмельченного углеродистого носителя, промотированного пиритным шламом в количестве2% в пересчете на ион Реи2,5% тонкоизмельченнрго углеродистого носителя, промотированного соединениями меди в количестве 1 % в пересчете на ион Си. На зернах слабоспёкающегоея угля высокой степени метаморфизма (К2) распределяли 2,5% углеродистого носителя, промотированного пиритным шламом и 2,5% углеродистого носителя, промотированного тетралином в количестве 5%.

Для промотирования пиритным шламом углеродистого носителя готовили водную суспензию следующим образом - брали 7,1 г пиритнрго шлама vi 50 мл дистиллированной воды. Суспензию тщательно перемешивали, чтобы добиться ее устойчивости и наносили на 150 г носителя, Промотирован- ный углеродистый носитель перемешивали в Z-лопастном смесителе в течение 1 ч, затем сушили в сушильном шкафу при температуре 105° С для удаления влаги и затем вяовь перемешивали в смесителе в течение 1 ч для исключения крупных комочков, образовавшихся в результате сутки.

Для промотирования соединениями меди углеродистый носитель заливали раствором Си (СНзСОО)2 2Н20, выдерживали одни сутки, затем выпаривали на водяной бане и сушили в сушильном шкафу при температуре 200° С. Расчет количества соли Си(СНзСОО)2 2Н20, необходимого для промотирования, выполнялся, исходя из формулы

217.5гэквСи(СНзСОО)2 2Н20 соответствует

63,5гэквСи+2

60% угля марки Г6 с двумя каталитическими добавками смешивали с 40% слабо

спекающегося угля высокой стадии

метаморфизма (К2) с двумя каталитическими добавками. Смесь коксовали по ГОСТ 9527-74. Для полученного кокса определяли механическую прочность по показателям

П25 и П10 (см. таблицу строка 8).

Ф о-р м у л а и з об р е т е н и я Способ подготовки угольной шихты к коксованию, включающий смешение слабо- спекающихся углей с железосодержащей

углеродистой добавкой, на которую нанесен пирйтный шлам в количестве 0,5-2,0% на ион железа к массе углеродистой добавки, отличающийся тем, что, с целью повышения механической прочности кокса,

увеличения-доли слабоспекающихся углей в угольной шихте, перед смешением с углеродистой добавкой слабоспекающиеся угли разделяют на угли низкой и высокой стадии метаморфизма, угли низкой стадии метаморфизма дополнительно смешивают с 2,5%-ной углеродистой добавкой, промоти- рованной соединениями меди в количестве 0,5-1 % в пересчете на ион меди, угли высокой стадии метаморфизма дополнительно

смешивают с 2,5%-ной углеродистой добавкой, промотированной тетралином в количестве 0,5-5%.

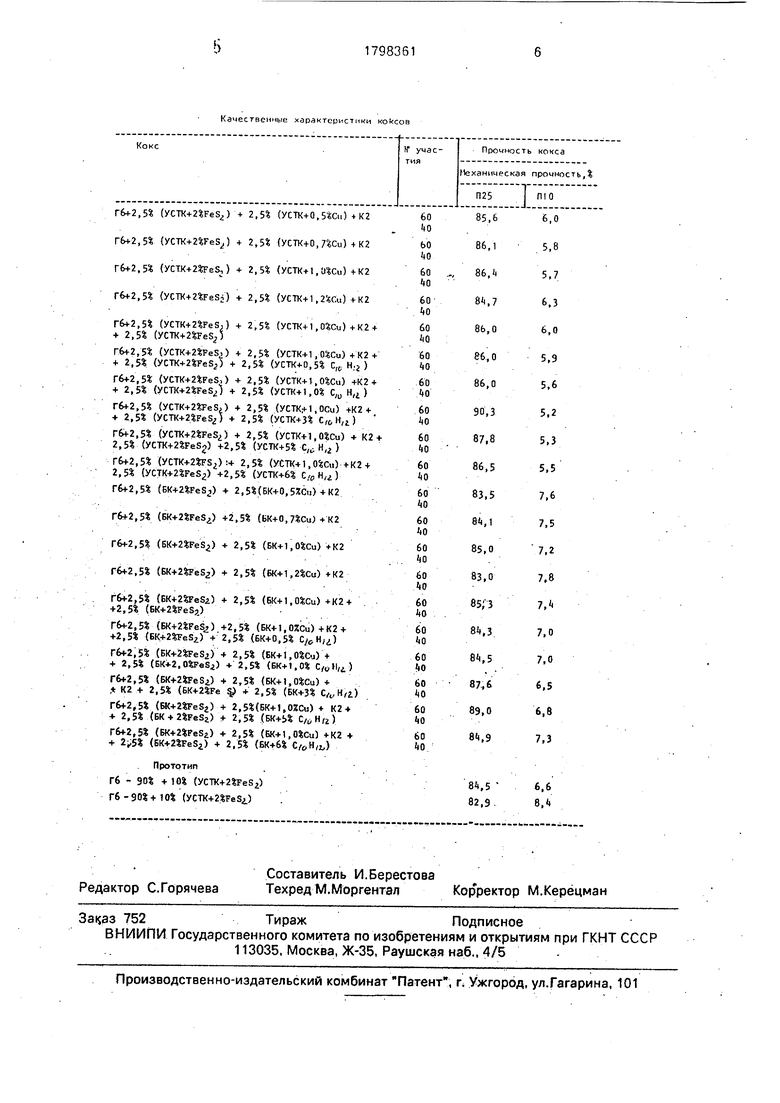

Качественные характеристики коксов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к коксованию | 1989 |

|

SU1736994A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ получения комплексного углеродистого восстановителя | 1990 |

|

SU1806165A3 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СМЕШАННЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МЕТАЛЛ-МЕЛКОПОРИСТОЕ МОЛЕКУЛЯРНОЕ СИТО С 8-ЧЛЕННЫМИ КОЛЬЦАМИ, КАТАЛИТИЧЕСКИЕ УСТРОЙСТВА, СИСТЕМЫ И СПОСОБЫ | 2013 |

|

RU2717953C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| Сырьевая смесь для производства керамзита | 1979 |

|

SU874708A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

Сущность изобретения: Слабоспекающиеся угли разделяют на угли низкой и высокой стадии метаморфизма. Угли низкой стадии метаморфизма смешивают с углеродистой добавкой 2,5%, промотированной соединениями меди в количестве 0,5-1% в пересчете на ион меди и с железосодержащей углеродистой добавкой 2,5%, на которую нанесен пиритный шлам в количестве 0,5-2,0% на ион железа к массе углеродистой добавки. Угли высокой стадии метаморфизма смешивают с углеродистой добавкой (2,5%), промотированной тетрали- ном в количестве 0,5-5%, и с железосодержащей содержащей углеродистой добавкой (2,5%), на которую нанесен пиритный шлам в количестве 0,5-2,0% на ион железа к массе углеродистой добавки. 1 табл.

Гб+2,5%(УСТК+2%Ге5,,) +2,5%(УСТК+0,5%Си) +К2

Гб+2,5%{УСТК+2%Ке5) +2,(УСТК+0, 7%Cu) + К2

Гб+2,5%(УСТ.К+2%Ге&,) +2,5%(УСТК+1, 0%Cu) +K2

Гб+2,5%(yCTK+2%FeS;i) +2,(УСТК+1,2%Си) + К2

Гб+2,5% (УСТК+2%РеЗ,) + 2,5 (УСТК+1,0%Cu)+K2 + 2,51 (yCTK+2%FeSp

Гб+2,5% (УСТК+2%Ре5) + 2,5% (УСТК+1, 0%Cu) + K2 + 2,5% (УСТК+2%Ре8г) + 2,5% (УСТК+0,5% С,6 Н.г )

Гб+2,5% (УСТК+2%Ре5,) + 2,5% (УСТК+t.OICu) +К2 + 2,5% (УСТК+2%Ре5) + 2,5% (УСТК+1,0% С/0 Н,г )

rtf2,5% (УСТК+2%Ре8,) + 2,5% (УСТК.+1,OCu) +K2 + + 2,5% (УСТК+2%РеЗг) + 2,5% (УСТК+3% C,0H,j,)

Г&4-2.5 (УСТК+2%Ре5г) + 2,5% (УСТК-Н,0%Си) + К 2,5% (УСТК+2%Ре8о) +2,5% (УСТК+5% C,t H,z )

,5% (УСТК-1-2%Р5г) :+ 2,5% (УСТК+1,0%C,t) +K2 + 2,5% {УСТК+2%Ге8г) +2,5% (УСТК+6% С,0Н/г)

Гб+2,5%(BK+2%FeS ;)+ 2,5%(БК+0,5%С«) +К2

Гбн-2,5%(БК+2%Ре5г)+2,5% (bK+0, + К2

Г&+2,5%(БК+2%Ре5г)+ 2,5% (БК+1,0%Cu) +K2

Гб+2,5%(БК+2%Ре5г)+ 2,5% (6K+1,2%Cu) +K2

Гб+2,5% (EK+2%FeSi) + 2,5% (6K+1,0%Cu) +K2 + +2,5% (6K+2%FeS2)

Г&ь2,5% (BK+2%FeS2) +2,5% (БК+1, OZCu) + K2 + +2,5% (EK+2%FeS2) + 2,5% (БК+0,5% ,)

Гб+2,5% (БК+2%РеЗл) + 2,5% (БК+I,0%Сч) +

+ 2,5% (БК+2,0%Рв8г) + 2,5% (БК+1,0% СГОН,А-)

Гб+2,51: (БК+2%Ре5г) + 2,5% (БК+1,0%Сц) +

, К2 + 2,5% (BK+2%Fe S.) + 2,5% (БК+3% .)

Гб+2,5% (БК+2%Ге5г) + 2,5%{БК+1,02Си) + К2+ + 2,5% (БК + 2%РеЗг) + 2,5% (БК+Ь% С/уН/г)

Гб+2,5% (БК+2%Ре5г) + 2,5% (БК+1,0%Си) +К2 + + (БК+2%Ре5г) + 2,5% (БК+6% С/Ј)Н,Ь)

Прототип

Гб - 90% +10% (УСТК+2%ГеВг) Гб - 90%+ 10% (yCTK+2%FeSi)

85,6 6,0

86,1 5,8

86,4 5,7

84,7

86,0

86,0

86,0

90,3

87,8

86,5

83,5

84,1

85,0

83,0

8s; з

84,3

84,5

87,6

89,0

84,9

6,3 6,0 5,9 5,6

7,3

84,5 82,9.

6,6

| Авторское свидетельство СССР | |||

| Способ подготовки шихты к коксованию | 1986 |

|

SU1518351A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ подготовки шихты к коксованию | 1989 |

|

SU1736994A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1993-02-28—Публикация

1990-08-31—Подача