Изобретение относится к гальваностегии, в частности к нанесению электролитических хромовых покрытий.

В настоящее время широко применяются электролиты хромирования на основе хромового ангидрида для нанесения защитных и износостойких покрытий на детали из черных металлов.

Цель изобретения - повышение контактной усталостной прочности хромированных деталей из черных металлов.

Это достигается тем. что электролит хромирования, содержащий хромовый ангидрид, ион SOA2. фторсодержащее соединение, карбоновую кислоту из группы включающей щавелевую, лимонную винную, дополнительно содержит ионы Ti4+ и анион хромотроповой кислоты при следующем соотношении компонентов, г/л:

хромовый ангидрид150-250 фторсодержащее соединение (вещество из группы: 3№Р.А1Рз. KaSiFe, Na2SlFe в пересчете на фтор-ион) MgSiFe 2.5-5.0

S04 (в пересчете на серную кислоту)0.5-2,0 карбоновая кислота 0,5-2,0 ТГ 0,2-0.5 . анион хромотроповой кислоты 1,6-3,8 В процессе хромирования анион хромотроповой кислоты связывает в комплексы мешающие ходу процесса восстановления хрома на катоде трехвалентные ионы железа, а также осуществляет транспортировку ионов титана в виде комплекса из раствора к катоду, где в прикатодном слое происходит разложение комплекса и образующиеся ионы титана препятствуют проникновению атомарного водорода в покрытие и способствуют выделению Н2 на катоде, что вызывает увеличение контактно-усталостной прочности покрытия.

Введение аниона хромотроповой кислоты способствует сохранению стабильности электролита и. предотвращает выпадение в осадок соединений титана.

Совместное присутствие ионов Ti аниона хромотроиовой кислоты обуславливает

N0

ioo

GO 00 СП

повышение контактно-усталостной прочности, что является проявлением нового свойства.

Анализ технических решений в данной области техники показал, что использова- ние хромотроповой кислоты известно в аналитической химии, а также в текстильной промышленности в процессе окрашивания тканей.

Использование аниона хромотроповой кислоты в электролитах хромирования не выявлено.

Использование четырехвалентного титана широко известно в лакокрасочной промышленности в качестве пигмента, использование четырехвалентного катиона титана в хромировании не выявлено.

Использование аниона хромотроповой кислоты в сочетании с TI4+ в электролите хромирования придает получаемому покры- тмю новое свойство - высокую контактно- усталостную. прочность.

Методика проведения испытаний на контактно -усталостную прочность следующая.

Испытания на контактную усталостную прочность покрытия проводились на двух- роликовой машине СМЦ-2. Образцами служили ролик с хромовым покрытием, нанесенным из предлагаемого электролита, содержащего, г/л:

Н25См. 0,5-2,0 хромовый ангидрид 150-250 фторсодержагцее

соединение (в пе- расчете на фтор-ион) . 2,5-5,0 карбоновая кислота 0,5-2,0 ТГ 0,2-0,5 анион хромотроповой кислоты 1,6-3,8 и состава-прототипа; Контртело - ролики из каленой стали.

Режимы нанесения покрытия: плотность тока35-55 А/дм2 время хромирования 4,5-5,0 час толщина слоя хрома 280-300 мкм Испытуемый образец и контртело закрепляли во вращающихся центрах на па

раллельных осях с вращением в

противоположные стороны (скорость 4,18 м/сек). ,

В этом случае за каждый оборот образца его поверхность подвергается одному циклу нагружения, Ролик и контртело при- жимаются друг к другу с силой Р.

При этом на поверхности контртела возникают нормальные контактные напряжения.

Отах 0,418

V2 Р Е ( D bDd

0

5

0

5

0

5 0

5

0

5

где D и d - диаметр ролика и контртела; b - длина контакта вдоль образующей; Е - приведенный модуль упругости. Меняя величину силы Р изменяют значение ffmax. В испытаниях фиксируют число циклов, после которого наступает поверхностное язвенное поражение хромового покрытия. Из этих точек в координатах напряжение-число циклов строят кривыеус- талостной прочности на базе нескольких миллионов циклов и определяют предел выносливости.

Зная усилия, воздействующие на образец, геометрические размеры образца, число циклов до разрушения, строили кривые усталости для различных образцов.

П р и м е р. На поршневые кольца (дет. А 27.01.00.001) 110 мм из ванны, содержащей электролит предлагаемого состава, наносят хромовое покрытие при следующем режиме: ;

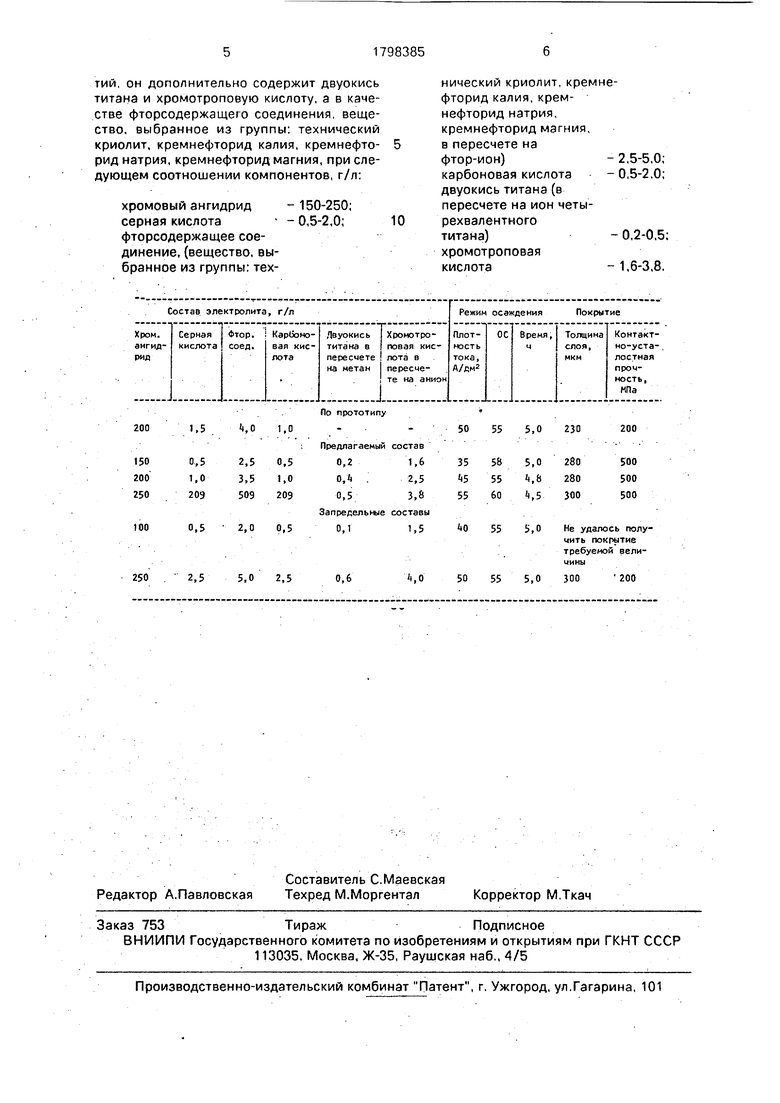

плотность тока35-55 А/дм температура 55-60°С время хромирования 4,5-5,0 час Составы, использованные для иллюстрации предлагаемого изобретения, а также контактно -усталостная прочность получаемых из этих составов покрытий приведены в таблице 1.

Из данных таблицы следует, что у покрытия полученных из составов 2-4 (по пред- лагаемому техническому решению) устало стно-контактная прочность увеличивается в 2,0-2,5 раза по сравнению с прототипом.

Состав 5 содержащий компоненты в меньших количествах не позволяет получать покрытие с повышенной контактно-ус- талостной прочностью. Состав 6, содержащий компоненты в больших количествах,, чем заявляемое, проявляет нестабильность в работе.

Таким образом, предлагаемое изобретение дает возможность изготавливать поршневые кольца, обладающие большей контактно-усталостной прочностью хромового покрытия,что приводит к увеличению срока их службы.

Формула изобретения Электролит хромирования, включающий хромовый ангидрид, серную кислоту, фторсодержащее соединение и карбоновую кислоту, выбранную из группы, включающей щавелевую, лимонную и винную, о т л и- чающийся тем, что, с целью повышения контактно-усталостной прочности покры-.

тий. он дополнительно содержит двуокись титана и хромотроповую кислоту, а в качестве фторсодержащего соединения, вещество, выбранное из группы: технический криолит, кремнефторид калия, кремнефто- рид натрия, кремнефторид магния, при следующем соотношении компонентов, г/л:

хромовый ангидрид серная кислота фторсодержащее соединение, (вещество, выбранное из группы: тех

0

нический криолит, кремнефторид калия, кремнефторид натрия, кремнефторид магния, в пересчете на

фтор-ион)- 2,5-5,0; карбоноваякислота -0,5-2,0; двуокись титана (в пересчете на ион четырехвалентного

титана)- 0,2-0,5; хромотроповая кислота -1,6-3,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит хромирования и способ его приготовления | 1985 |

|

SU1308648A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1994 |

|

RU2088699C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ В НИЗКОКОНЦЕНТРИРОВАННОМ ЭЛЕКТРОЛИТЕ | 1998 |

|

RU2125126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ХРОМОВЫХ ПОКРЫТИЙ | 1999 |

|

RU2148109C1 |

| Электролит хромирования | 1976 |

|

SU603707A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА КРЕМНИЙСОДЕРЖАЩИЕ МАТЕРИАЛЫ | 1993 |

|

RU2062525C1 |

| Электролит хромирования | 1979 |

|

SU897901A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЧЕРНЫХ ХРОМОВЫХ ПОКРЫТИЙ | 1995 |

|

RU2082833C1 |

| Электролит для осаждения сплава Cr-V | 2019 |

|

RU2713771C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

Использование: электрохимическое хромирование. Сущность изобретения: электролит содержит, г/л: хромовый ангидрид 150-250; серная кислота 0,5-2,0; технический криолит (в пересчете на фтор-ионы) 2.5-5,0; карбоновая кислота 0,5-2,0; двуокись титана (в. пересчете на ион четырехвалентного титана) 0,2-0,5; хромотроповая кислота 1,6-3,8. 1 табл.

По прототипу

200

1,5

М 1,0

50 55

5,0 230

200

| Авторское свидетельство СССР № 756893, к/1 | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит хромирования и способ его приготовления | 1985 |

|

SU1308648A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-09—Подача