Изобретение относится к машиностроению и может быть использовано в газодинамических опорах турбомашин, в частности в опорах сверхвысокоско- ростных роторов турбодетандеров.

Цель изобретения - повышение несущей способности и виброустойчивости .

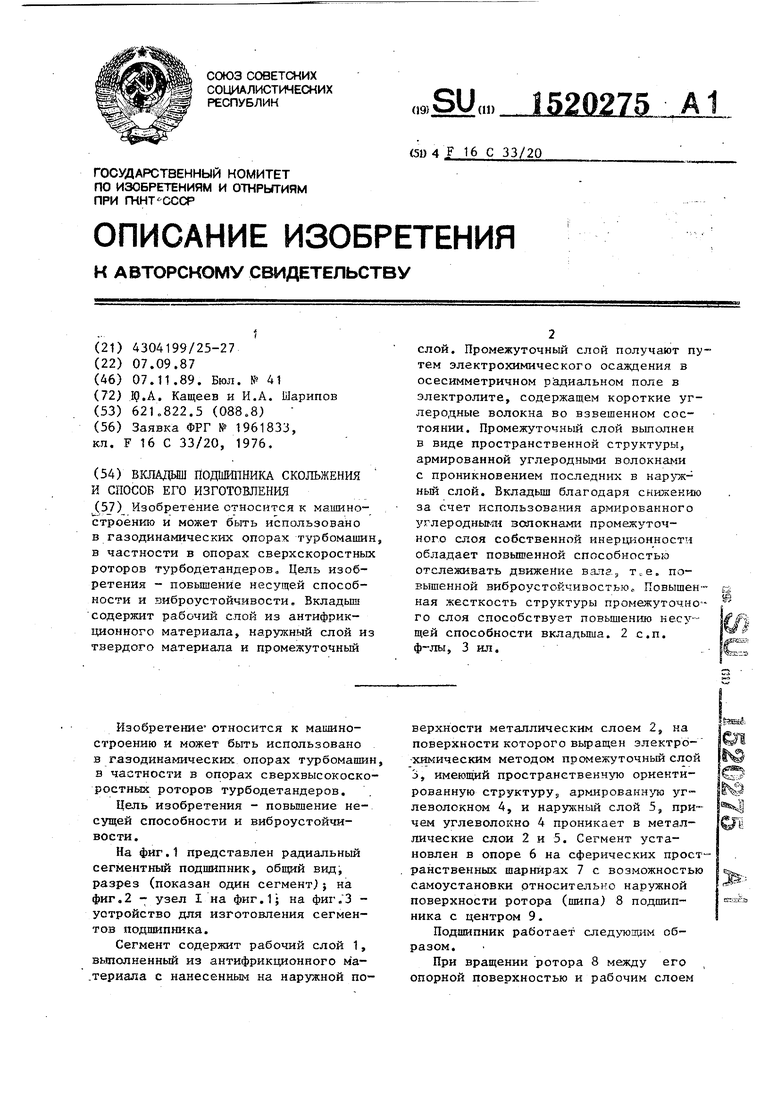

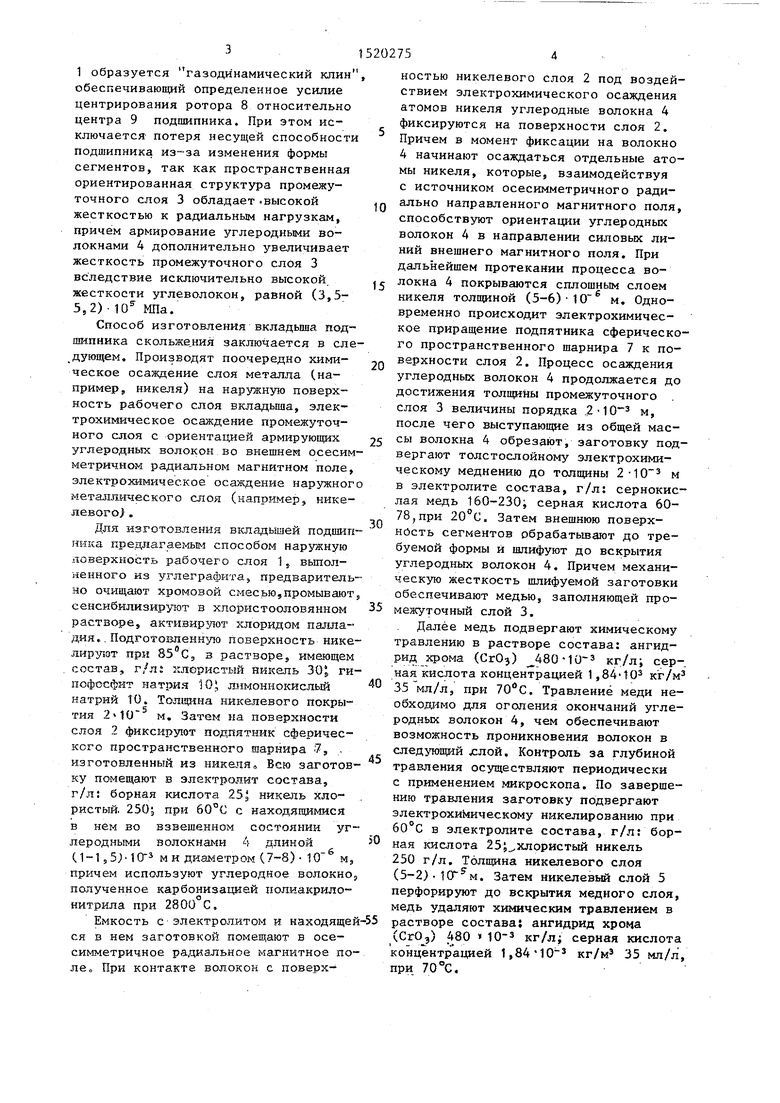

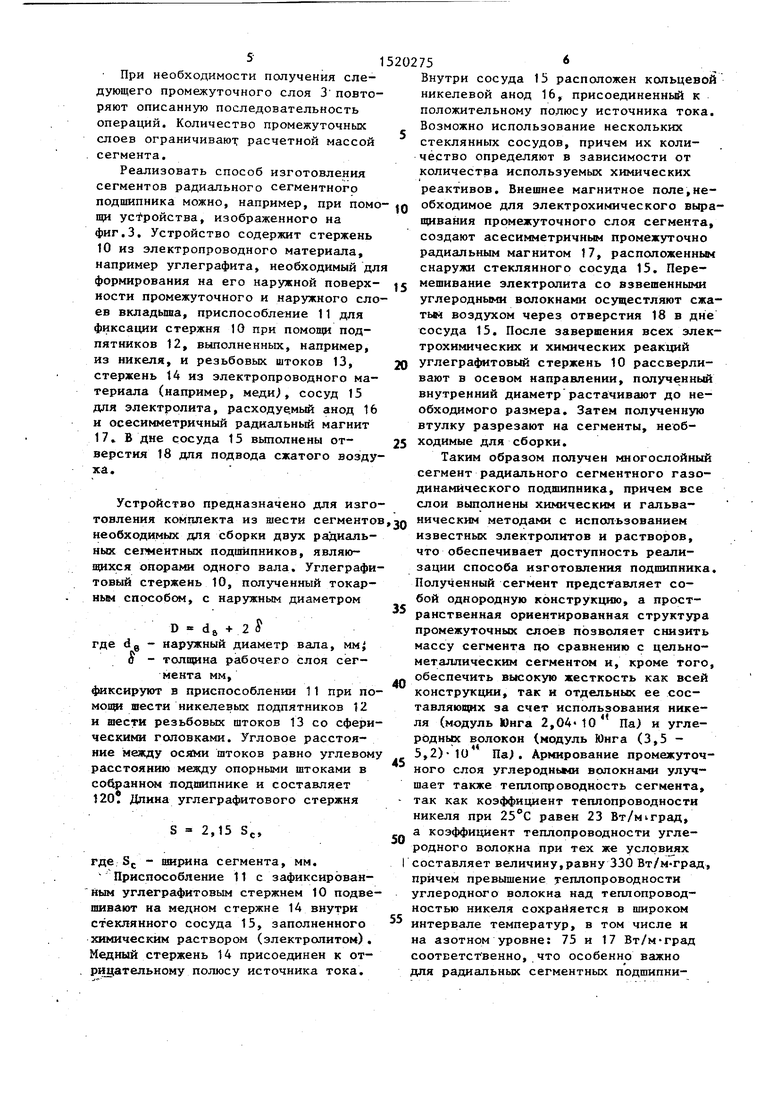

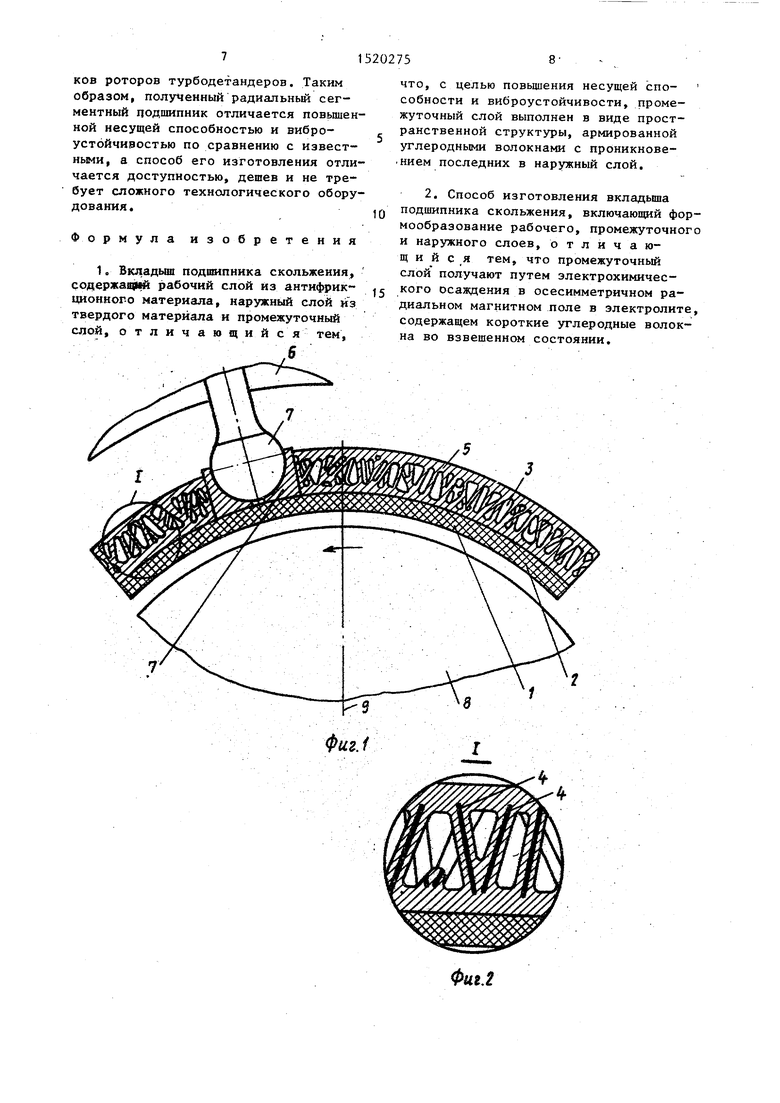

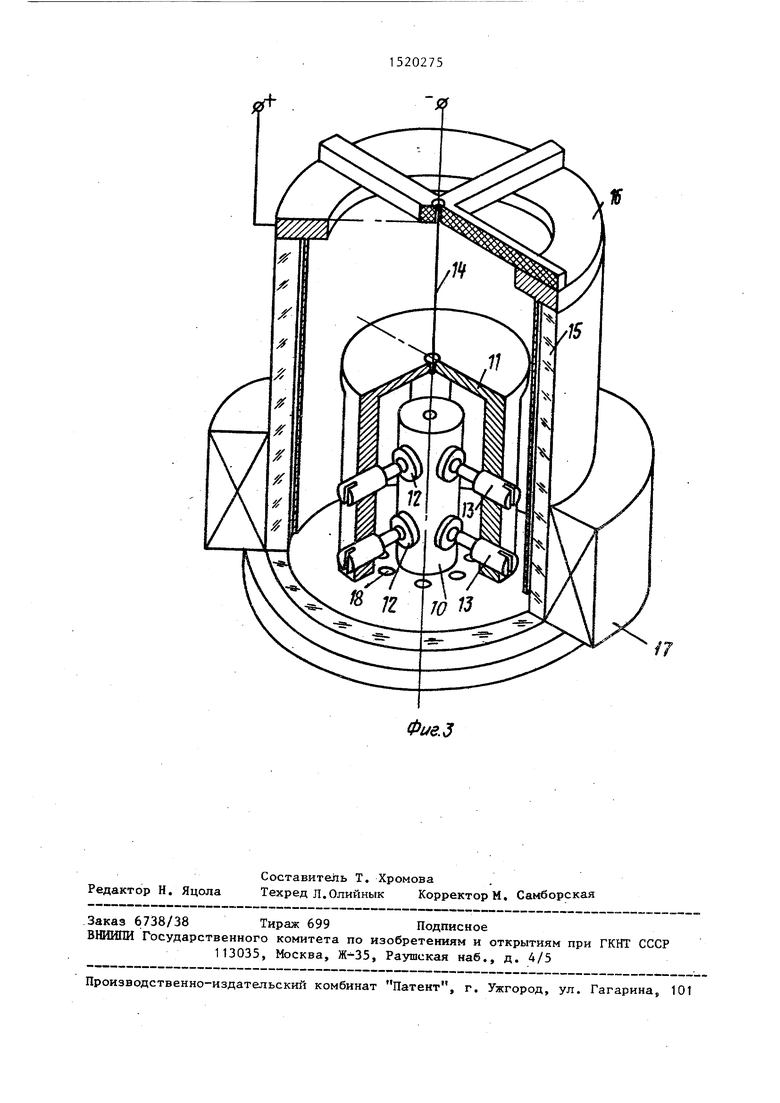

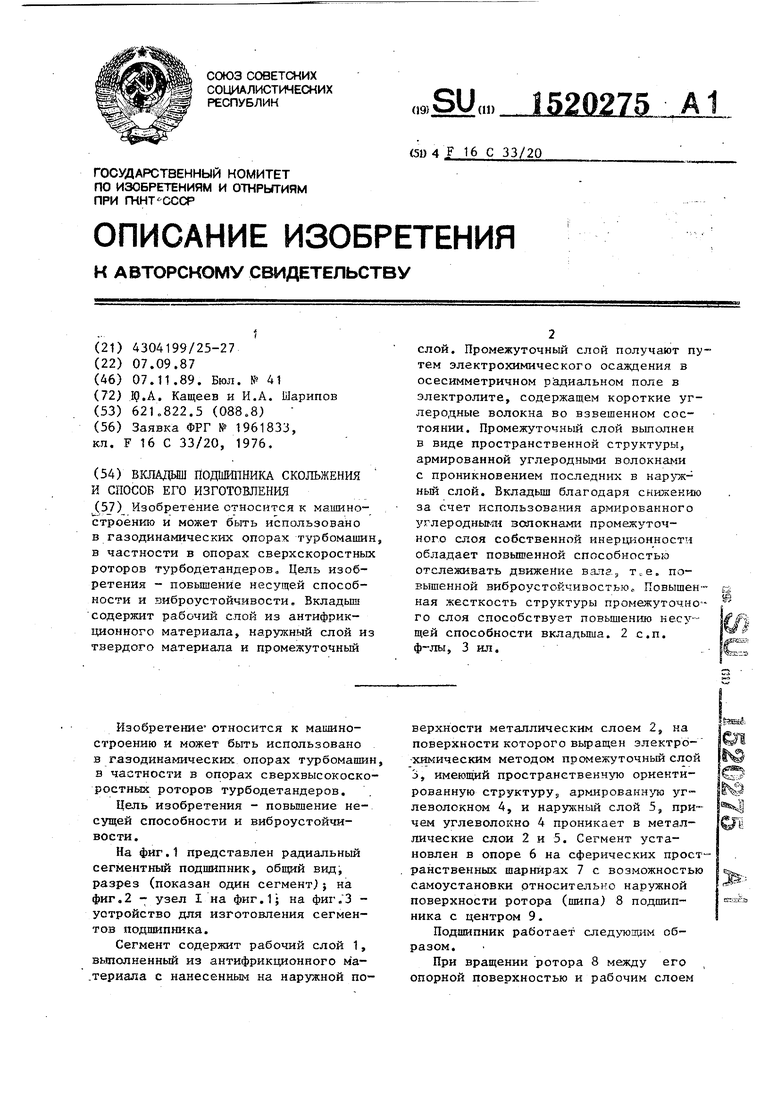

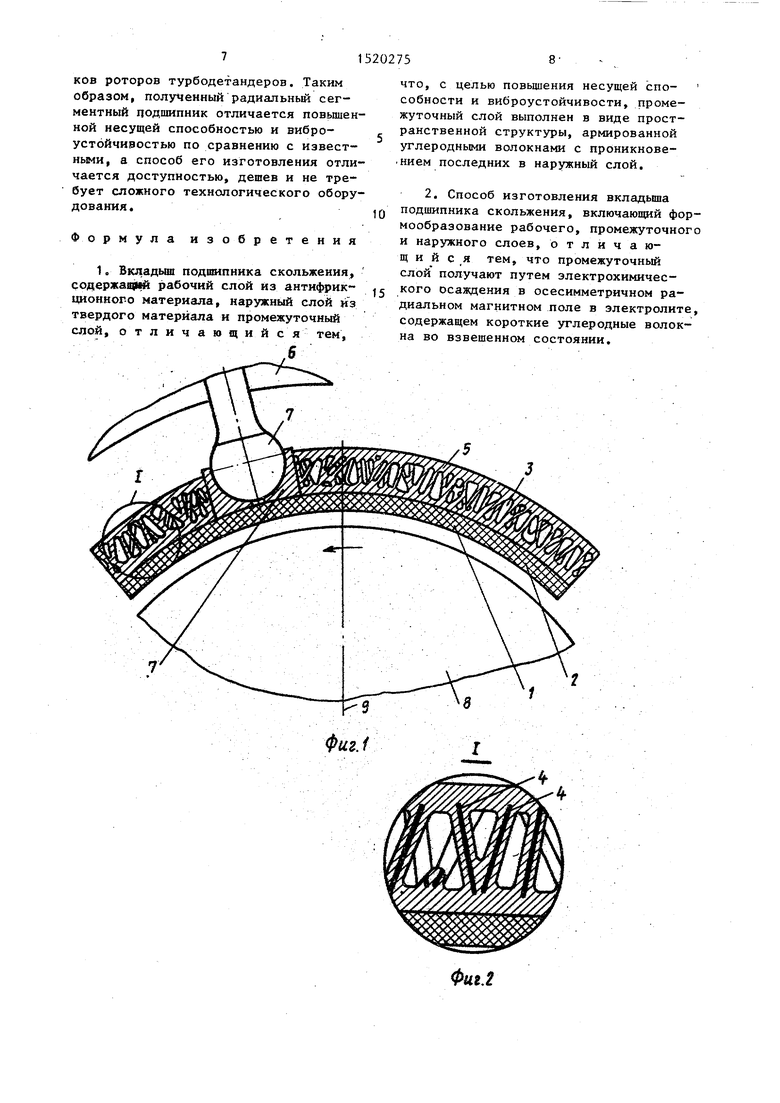

На фиг.1 представлен радиальный сегментный подшипник, общий вид, разрез (показан один сегмент)} на фиг,2 - узел I на фиг.1; на фиг. З - устройство для изготовления сегментов подшипника.

Сегмент содержит рабочий слой 1, выполненный из антифрикционного м а- .териала с нанесенным на наружной поверхности металлическим слоем 2, на поверхности которого выращен злектро- химическим методом промежуточный слой 3, имеющий пространственную ориентированную СТРУКТУРУ; армированную уг- леволокном 4, и наруяшый слой 5, причем углеволокно 4 проникает в металлические слои 2 и 5. Сегмент установлен в опоре 6 на сферических пространственных шарнирах 7 с возможностью самоустановки относительно наружной поверхности ротора (шипа) 8 подшипника с центром 9.

Подшипник работает следующим образом.

При вращении ротора 8 между его опорной поверхностью и рабочим слоем

;.

10

15

20

25

3 , 1520275

1 образуется газодинамический клин, обеспечивающий определенное усилие центрирования ротора 8 относительно центра 9 подшипника. При этом исключается потеря несущей способности подшипника из-за изменения формы сегментов, так как пространственная ориентированная структура промежуточного слоя 3 обладает .высокой жесткостью к радиальным нагрузкам, причем армирование углеродными волокнами 4 дополнительно увеличивает жесткость промежуточного слоя 3 вследствие исключительно высокой жесткости углеволокон, равной (3,5- 5,2)10 МПа.

Способ изготовления вкладыша подшипника скольже.ния заключается в сле- дующем. Производят поочередно химическое осаждение слоя металла (например, никеля) на наружную поверхность рабочего слоя вкладыша, электрохимическое осаждение промежуточного слоя с ориентацией армирующих углеродных волокон,во внешнем осесим- метричном радиальном магнитном поле, электрохимическое осаждение наружного металлического слоя (например, никелевого} .

Для изготовления вкладьшгей подшипника предлагаемым способом наружную ловерхность рабочего слоя 1, выполненного из углеграфита, предварительно очищают хромовой смесью промывают, сенсибилизируют в хпористооловянном растворе, активиругот хлоридом палладия.. Подготовленнзпо поверхность нике- лиру5)т при SS c, в растворе, имеющем состав, г/л: хлористый никель ЗО ги- пофосфит натрия 10. лимоннокислый натрий ТО. Толир1на никелевого покрытия 2«10 м. Затем на поверхности слоя 2 фиксиру1от подпятник сферического пространственного шарнира 7, .. изготовленный из никеля Всю заготовку помещают в электролит состава, г/л: борная кислота 25з никель хло- . ристый. 250 при вО°С с находящимися в нем во взвешенном состоянии уг леродными волокнами 4 длиной (1-1 ЗМО ми диаметром (7-8)- 10 м, причем используют углеродное волокно, полученное карбонизацией полиакрилоО

нитрила при 2800 С

ностью никелевого слоя 2 под воздействием электрохимического осаждения атомов никеля углеродные волокна 4 фиксируются на поверхности слоя 2. Причем в момент фиксации на волокно 4 начинают осаждаться отдельные атомы никеля, которые, взаимодействуя с источником осесимметричного ради- ально направленного магнитного поля, способствуют ориентации углеродных волокон 4 в направлении силовых линий внешнего магнитного поля. При дальнейшем протекании процесса волокна 4 покрываются сплошным слоем никеля толщиной (5-6) 10 м. Одновременно происходит электрохимическое приращение подпятника сферического пространственного шарнира 7 к поверхности слоя 2. Процесс осаждения углеродных волокон 4 продолжается до достижения толщины промежуточного слоя 3 величины порядка .2-10 м, после чего выступающие из общей массы волокна 4 обрезают, заготовку подвергают толстослойному электрохимическому меднению до толщины 2-10 м в электролите состава, г/л: сернокислая медь 160-230; серная кислота 60- 78,при 20 С. Затем внешнюю поверхность сегментов обрабатьшают до требуемой формы и шлифуют до вскрытия углеродных волокон 4. Причем механическую жесткость шлифуемой заготовки обеспечивают медью, заполняющей про- 35 межуточный слой 3.

Далее медь подвергают химическому травлению в растворе состава: ангидрид хрома (СгОз) 480-Ю-з кг/л; серная кислота концентрацией 1,84-10 кг/м 35 мл/л, при . Травление меди необходимо для оголения окончаний угле- родньк волокон 4, чем обеспечивают возможность проникновения волокон в след тощий jcnofi. Контроль за глубиной травления осуществляют периодически с применением микроскопа. По завершению травления заготовку подвергают электрохиЬлическому никелированию при 60°С в электролите состава, г/л: борная кислота 255 хлористый никель 250 г/л. Толщина никелевого слоя (5-2). Затем никелевый слой 5 перфорируют до вскрытия медного слоя, медь удаляют химическим травлением в

30

40

45

50

Емкость с электролитом и находящей-55растворе состава; ангидрид крона

ся в нем заготовкой помещают в осе-Л.Я кг/л; серная кислота

симметричное радиальное магнитное по-концентрацией 1, кг/м 35 мл/л,

ле„ При контакте волокон с поверх-при 70 С,

0

5

0

5

ностью никелевого слоя 2 под воздействием электрохимического осаждения атомов никеля углеродные волокна 4 фиксируются на поверхности слоя 2. Причем в момент фиксации на волокно 4 начинают осаждаться отдельные атомы никеля, которые, взаимодействуя с источником осесимметричного ради- ально направленного магнитного поля, способствуют ориентации углеродных волокон 4 в направлении силовых линий внешнего магнитного поля. При дальнейшем протекании процесса волокна 4 покрываются сплошным слоем никеля толщиной (5-6) 10 м. Одновременно происходит электрохимическое приращение подпятника сферического пространственного шарнира 7 к поверхности слоя 2. Процесс осаждения углеродных волокон 4 продолжается до достижения толщины промежуточного слоя 3 величины порядка .2-10 м, после чего выступающие из общей массы волокна 4 обрезают, заготовку подвергают толстослойному электрохимическому меднению до толщины 2-10 м в электролите состава, г/л: сернокислая медь 160-230; серная кислота 60- 78,при 20 С. Затем внешнюю поверхность сегментов обрабатьшают до требуемой формы и шлифуют до вскрытия углеродных волокон 4. Причем механическую жесткость шлифуемой заготовки обеспечивают медью, заполняющей про- 5 межуточный слой 3.

Далее медь подвергают химическому травлению в растворе состава: ангидрид хрома (СгОз) 480-Ю-з кг/л; серная кислота концентрацией 1,84-10 кг/м 35 мл/л, при . Травление меди необходимо для оголения окончаний угле- родньк волокон 4, чем обеспечивают возможность проникновения волокон в след тощий jcnofi. Контроль за глубиной травления осуществляют периодически с применением микроскопа. По завершению травления заготовку подвергают электрохиЬлическому никелированию при 60°С в электролите состава, г/л: борная кислота 255 хлористый никель 250 г/л. Толщина никелевого слоя (5-2). Затем никелевый слой 5 перфорируют до вскрытия медного слоя, медь удаляют химическим травлением в

0

0

45

50

51520275

При необходимости получения еле- Внутри сосуда 15 расположен кольцевой дующего промежуточного слоя 3 повто- никелевой анод 16, присоединенный к ряют описанную последовательность положительному полюсу источника тока. операций. Количество промежуточных Возможно использование нескольких слоев ограничивают: расчетной массой стеклянных сосудов, причем их коли- . сегмента.честно определяют в зависимости от

Реализовать способ изготовления количества используемых химических сегментов радиального сегментного реактивов. Внешнее магнитное поле,неподшипника можно, например, при помо- Q обходимое для электрохимического выра- щи устройства, изображенного на щивания промежуточного слоя сегмента, фиг.З. Устройство содержит стержень создают асесимметричньм промежуточно 10 из электропроводного материала, радиальным магнитом 17, расположению например углеграфита, необходимый для снаружи стеклянного сосуда 15. Переформирования на его наружной поверх- jj мешивание электролита со взвешенными иости промежуточного и наружного ело- углеродными волокнами осущестляют ежа- ев вкладыша, приспособление 11 для тьм воздухом через отверстия 18 в дне фиксации стержня 10 при помощи под- сосуда 15. После завершения всех элек- пятников 12, выполненных, например, трохимичееких и химических реакций из никеля, и резьбовых штоков 13, 20 Углеграфитовый стержень 10 раесверли- стержень 14 из электропроводного ма- вают в осевом направлении, полученный териала (например, мeди, сосуд 15 внутренний диаметр растачивают до не- для электролита, расходуе.мый анод 16 обходимого размера. Затем полученную и осасимметричный радиальный магнит втулку разрезают на сегменты, необ- 17 В дне сосуда 15 выполнены от- 25 ходимые для сборки.

версткя 18 для подвода сжатого возду- Таким образом получен многослойный ха.сегмент радиального сегментного газодинамического подшипника, причем все

Устройство предназначено для изго- слои выполнены химическим и гальва- товления комплекта из шеети сегментов,Q ническим методами с использованием необходимых для сборки двух радиаль- известных электролитов и растворов, ных сегментных подшипников, являю- что обеспечивает доступность реали- щихся опорами одного вала. Углеграфи- зации способа изготовления подшипника, товый стержень 10, полученный токар- Полученный сегмент представляет со- ньм способе, с наружным диаметром бой однородную конструкцюо, а проет ранственная ориентированная структура

D da + 2 опромежуточных слоев позволяет снизить

где dg - наружный диаметр вала, мм массу сегмента qo сравнению с цельно- 0 - толщина рабочего слоя сег- металлическим сегментом и, кроме того, мента мм, обеспечить высокую жесткость как веей

фиксируют в приспособлении 11 при по- конструкции, так и отдельных ее сос- моа шести никелевых подпятников 12 тавляющнх за счет использования нике- и шести резьбовых штоков 13 со сфери- ля (модуль Пнга 2,04«10 Па) и угле- ческими головками. Угловое расстоя- родньк волокон (модуль Юнга (3,5 - ние между осями штоков равно углевому 5,2)-10 Пя), Армирование промежуточ- расстоянию между опорньми штоками в ного слоя углеродными волокнс1ми улуч- со анном подампнике и составляет шает также теплопроводность сегмента, 120t Длина углеграфитового стержня - так как коэффициент теплопроводности

никеля при 25 С равен 23 Вт/М1Град,

,15Sj,сп коэффициент теплопроводности углеродного волокна при тех же условиях где SP - ширина сегмента, мм. I составляет величину,равну 330 Вт/м-град,

Приспособление 11 с зафиксирован- причем превышение теплопроводности ным углеграфитовым стержнем 10 подве- углеродного волокна над теплопровод- шивают на медном стержне 14 внутри ностью никеля сохрайяется в широком стеклянного сосуда 15, заполненного интервале температур, в том числе и химическим раствором (электролитом). на азотном уровне: 75 и 17 Вт/м-град Медный стержень 14 присоединен к от- соответст венно, что особенно важно pHjjaTenbHOMy полюсу источника тока. для радиальных сегментных подшипников роторов турбодетандеров. Таким образом, полученный радиальный сегментный подшипник отличается повышенной несущей способностью и вибро- устойчизостью по сравнению с известными, а способ его изготовления отличается доступностью, дешев и не требует сложного технологического оборудования.

Формула изобретения

1. Вкладыш подшипника скольжения, соцержащдцй рабочий слой из антифрикционного материала, наружный слой на твердого материала и промежуточный слой, отличающийся тем,

что, с целью повышения несущей спо- собности и виброустойчивости, промежуточный слой выполнен в виде пространственной структуры, армированной углероднь1ми волокнами с проникнове- нием последних в наружный слой.

2. Способ изготовления вкладьппа подшипника скольжения, включающий формообразование рабочего, промежуточного и наружного слоев, отличаю- щ и и с я тем, что промежуточный слой получают путем электрохимичес- кого осаждения в осесимметричном радиальном магнитном поле в электролите, содержащем короткие углеродные волокна во взвешенном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| Способ изготовления автокатодов из углеродных волокон | 1981 |

|

SU1027787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2009 |

|

RU2411308C2 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА МАТЕРИАЛАХ ИЗ УГЛЕРОДНЫХ ВОЛОКОН | 2006 |

|

RU2334020C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

| СПОСОБ МЕДНЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2006 |

|

RU2328551C1 |

| ВЫСОКОЭФФЕКТИВНЫЕ ДВУХСЛОЙНЫЕ КОНДЕНСАТОРЫ С УГОЛЬНО-АЛЮМИНИЕВЫМИ КОМПОЗИТНЫМИ ЭЛЕКТРОДАМИ | 1995 |

|

RU2163041C2 |

Изобретение относится к машиностроению и может быть использовано в газодинамических опорах турбомашин, в частности в опорах сверхскоростных роторов турбодетандеров. Цель изобретения - повышение несущей способности и виброустойчивости. Вкладыш содержит рабочий слой из антифрикционного материала, наружный слой из твердого материала и промежуточный слой. Промежуточный слой получают путем электрохимического осаждения в осесимметричном радиальном поле в электролите, содержащем короткие углеродные волокна во взвешенном состоянии. Промежуточный слой выполнен в виде пространственной структуры, армированной углеродными волокнами с проникновением последних в наружный слой. Вкладыш благодаря снижению за счет использования армированного углеродными волокнами промежуточного слоя собственной инерционности обладает повышенной способностью отслеживать движение вала, т.е. повышенной виброустойчивостью. Повышенная жесткость структуры промежуточного слоя способствует повышению несущей способности вкладыша. 2 с.п. ф-лы, 3 ил.

Фш.2

IS

Фиг.

| Заявка ФРГ № 1961833, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-11-07—Публикация

1987-09-07—Подача