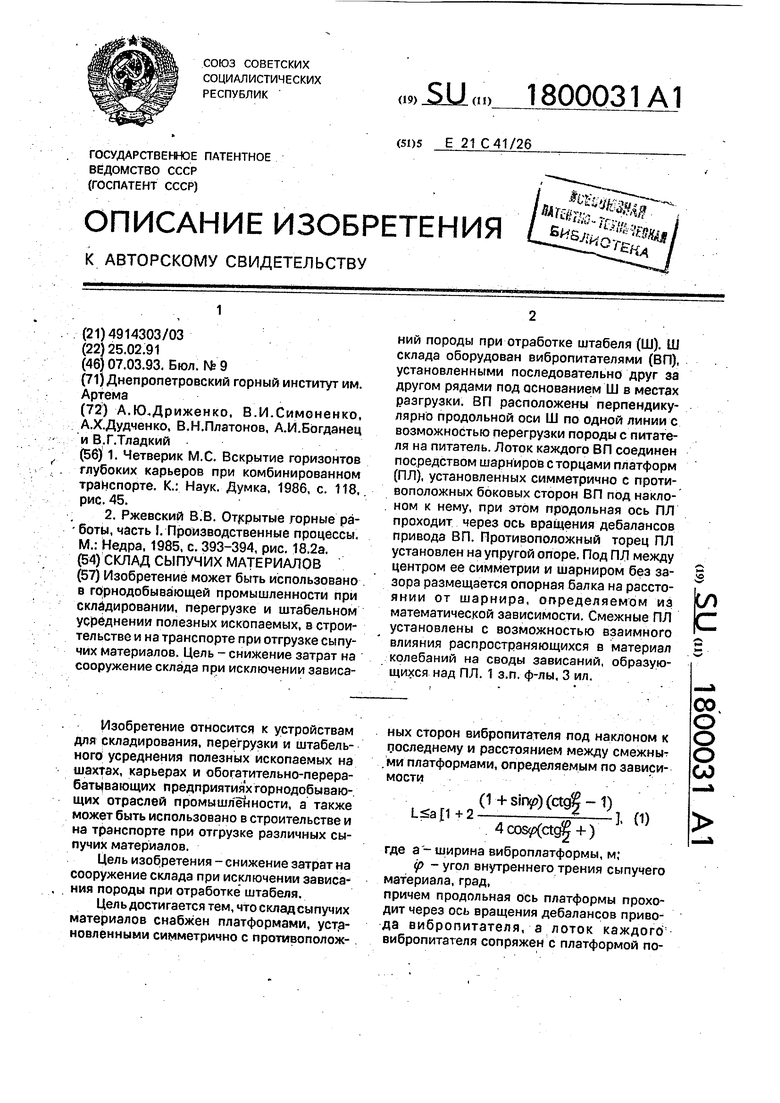

Изобретение относится к устройствам для складирования, перегрузки и штабельного усреднения полезных ископаемых на шахтах, карьерах и обогатительно-лерера- батывающих предприятиях горнодобывающих отраслей промышл ённости, а также может быть использовано в строительстве и на транспорте при отгрузке различных сыпучих материалов.

Цель изобретения - снижение затрат на сооружение склада при исключении зависания породы при отработке штабеля.

Цель достигается тем, что склад сыпучих материалов снабжен платформами, установленными симметрично с противоположных сторон вибропитателя под наклоном к последнему и расстоянием между смежныт .ми платформами, определяемым по зависимости

8О

о со

(1+sinp)(ctg|-1)

3, (1)

4 cosp(ctg$j +)

где а-ширина виброплатформы, м;

р - угол внутреннего трения сыпучего материала, град,

причем продольная ось платформы проходит через ось вращения дебалансов привода вибропитателя, а лоток каждого1 вибропитателя сопряжен с платформой поредством шарниров, вибропитатели расоложены перпендикулярно продольной си штабеля по одной линии с возможнотью перегрузки.породы с питателя на пита- ель, а торец платформы, противоположный 5 орцу, соединенному с лотком, установлен на упругой опоре.

Цель обеспечивается также тем, что склад сыпучих материалов снабжен опорной балкой, установленной под платформой Ю между центром ее симметрии и шарниром без зазора на расстояний от шарнира, определяемом из зависимости

W3 R 1пя/2 ,(2) где 1Пл - расстояние между шарниром и уп- 15 ругими опорами платформы, м.

Склад сыпучих материалов за счет уменьшения материалоемкости основания штабеля обеспечивает снижение на 15-20% капитальных вложений на строительство, в 20 5-8. раз эксплуатационных расходов на обслуживание и повышение эффективности его работы путем исключения образования зависаний сыпучего материала в местах разгрузки штабеля.2.5

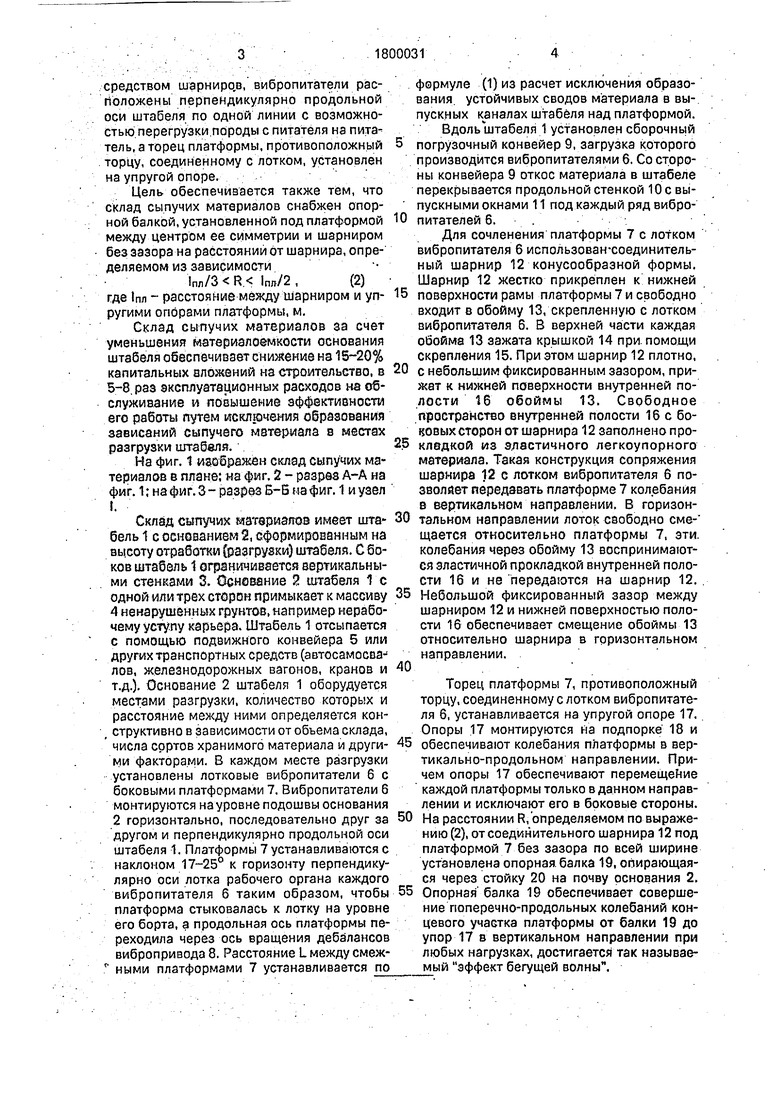

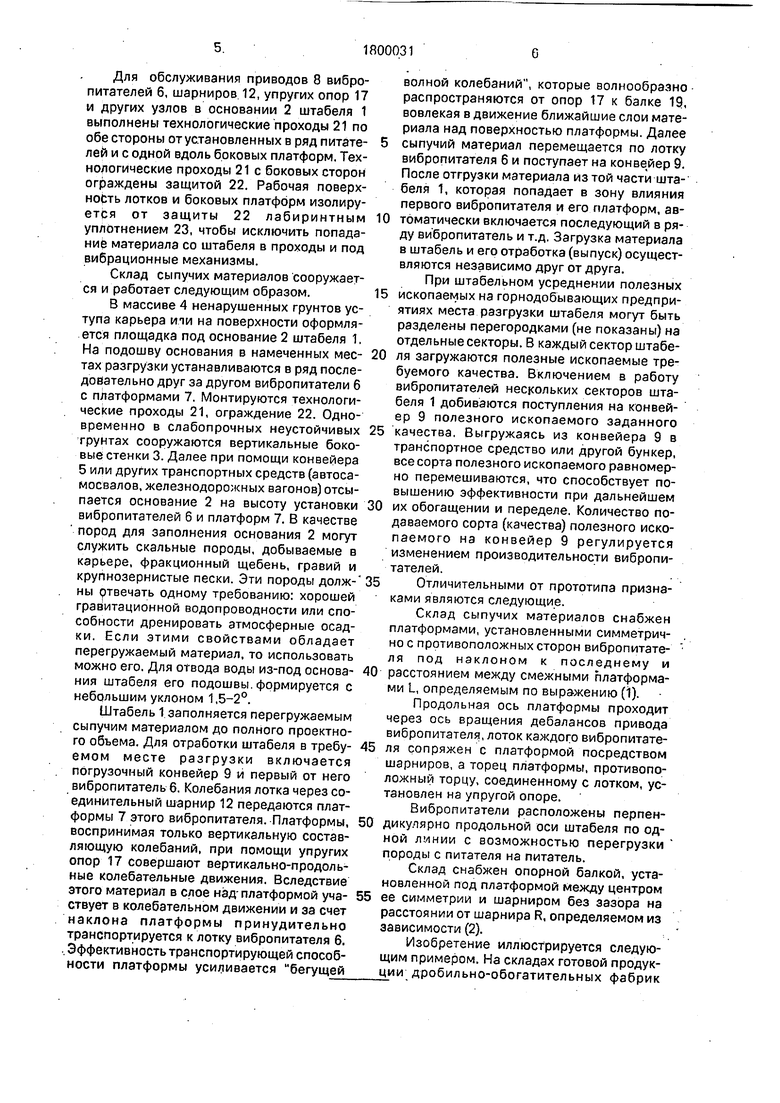

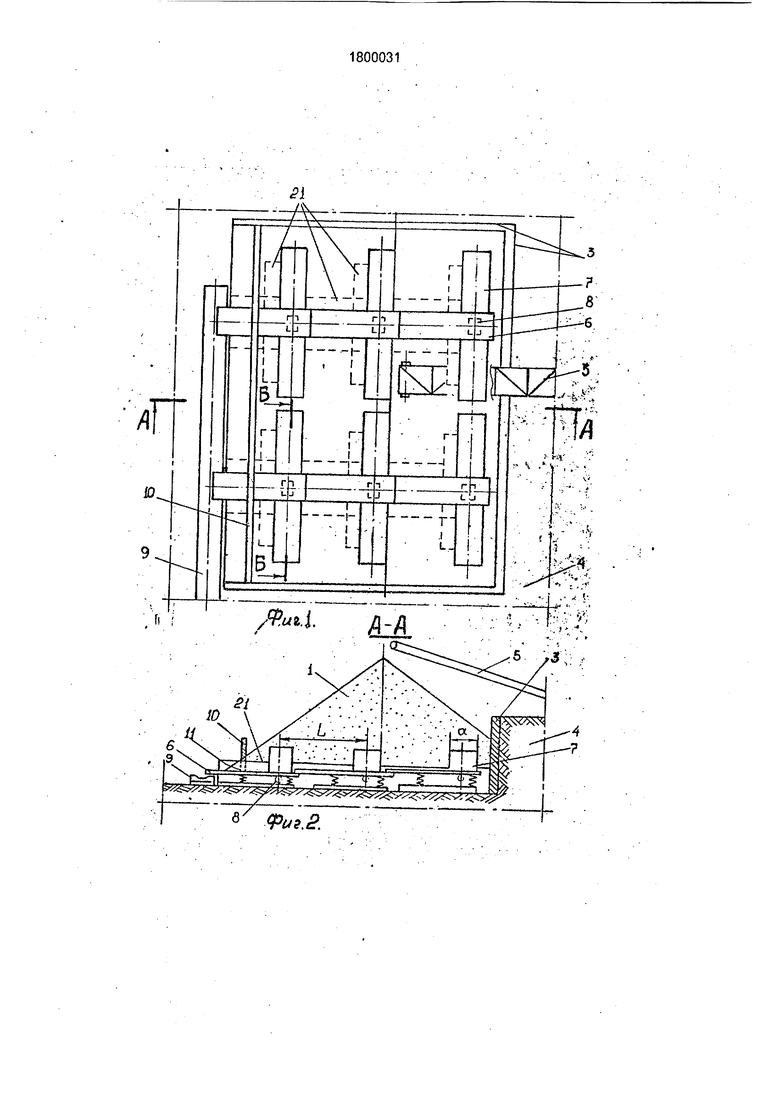

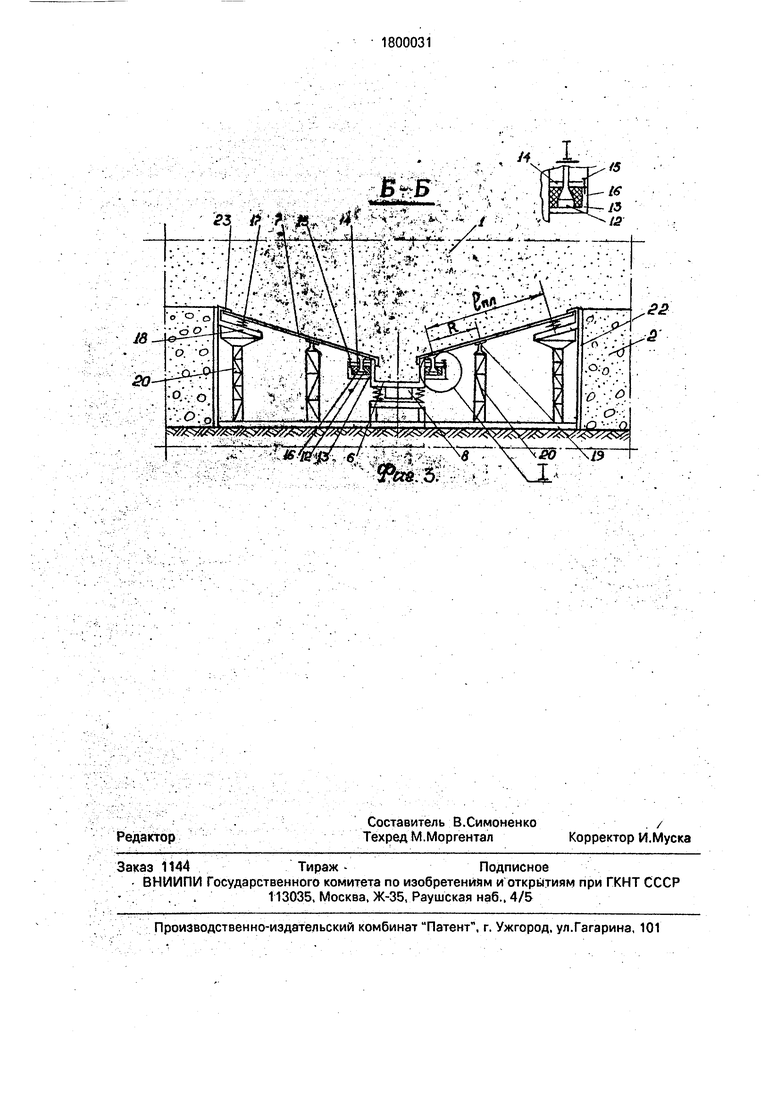

На фиг. 1 изэбражен склад сыпучих материалов в плане: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 и узел I.

Склад сыпучих материалов имеет шта- 30 бель 1 с основанием 2, сформированным на высоту отработки (разгрузки) штабеля. С боков штабель 1 ограничивается вертикальными стенками 3. Основание 2 штабеля 1 с одной или трех сторон примыкает к массиву 35 4 ненарушенных грунтов,например нерабочему уступу карьера. Штабель 1 отсыпается с помощью подвижного конвейера 5 или других транспортных средств (автосамосвалов, железнодорожных вагонов, кранов и 40 т.д.). Основание 2 штабеля 1 оборудуется местами разгрузки, количество которых и расстояние между ними определяется кон- структивно в зависимости от объема склада, числа сортов хранимого материала и други- 45 ми факторами. В каждом месте разгрузки установлены лотковые вибропитатели 6 с боковыми платформами 7. Вибропитатели 6 монтируются науровне подошвы основания 2 горизонтально, последовательно друг за 50 другом и перпендикулярно продольной оси штабеля 1. Платформы 7 устанавливаются с наклоном 17-25° к горизонту перпендикулярно оси лотка рабочего органа каждого вибропитателя 6 таким образом, чтобы 55 платформа стыковалась к лотку на уровне его борта, а продольная ось платформы переходила через ось вращения дебалансов вибропривода 8. Расстояние L между смеж- ными платформами 7 устанавливается по

формуле (1) из расчет исключения образования, устойчивых сводов материала в выпускных каналах штабеля над платформой.

ВдольЧитабелл 1 установлен сборочный погрузочный конвейер 9, загрузка которого производится вибропитателями 6. Со стороны конвейера 9 откос материала в штабеле перекрывается продольной стенкой 10с выпускными окнами 11 под каждый ряд вибропитателей 6. ..

Для сочленения платформы 7 с лотком вибропитателя 6 использован-соединитель- ный шарнир 12 конусообразной формы. Шарнир 12 жестко прикреплен к нижней поверхности рамы платформы 7 и свободно входит в обойму 13, скрепленную с лотком вибропитателя 6. В верхней части каждая обойма 13 зажата крышкой 14 при. помощи скрепления 15. При этом шарнир 12 плотно, с небольшим фиксированным зазором, прижат к нижней поверхности внутренней полости 16 обоймы 13. Свободное пространство внутренней полости 16с боковых сторон от шарнира 12 заполнено прокладкой из эластичного легкоупорного материала. Такая конструкция сопряжения шарнира 12 с лотком вибропитателя 6 позволяет передавать платформе 7 колебания в вертикальном направлении. В горизонтальном направлении лоток свободно сме- щается относительно платформы 7, эти. колебания через обойму 13 воспринимаются эластичной прокладкой внутренней полости 16 и не передаются на шарнир 12. Небольшой фиксированный зазор между шарниром 12 и нижней поверхностью полости 16 обеспечивает смещение обоймы 13 относительно шарнира в горизонтальном направлении.

Торец платформы 7, противоположный торцу, соединенному с лотком вибропитателя 6, устанавливается на упругой опоре 17. Опоры 17 монтируются на подпорке 18 и обеспечивают колебания платформы в вертикально-продольном направлении. Причем опоры 17 обеспечивают перемещение каждой платформы только в данном направлении и исключают его в боковые стороны. На расстоянии R, определяемом по выражению (2), от соединительного шарнира 12 под платформой 7 без зазора по всей ширине установлена опорная, балка 19, опирающаяся через стойку 20 на почву основания 2. Опорная балка 19 обеспечивает совершение поперечно-продольных колебаний концевого участка платформы от балки 19 до упор 17 в вертикальном направлении при любых нагрузках, достигается так называемый эффект бегущей волны.

Для обслуживания приводов 8 вибропитателей 6, шарниров 12, упругих опор 17 и других узлов в основании 2 штабеля 1 выполнены технологические проходы 21 по обе стороны от установленных в ряд питателей и с одной вдоль боковых платформ. Технологические проходы 21 с боковых сторон ограждены защитой 22. Рабочая поверхность лотков и боковых платформ изолируется от защиты 22 лабиринтным уплотнением 23, чтобы исключить попадание материала со штабеля в проходы и под вибрационные механизмы.

Склад сыпучих материалов сооружается и работает следующим образом.

В массиве 4 ненарушенных грунтов уступа карьера или на поверхности оформляется площадка под основание 2 штабеля 1. На подошву основания в намеченных местах разгрузки устанавливаются в ряд последовательно друг за другом вибропитатели б с платформами 7. Монтируются технологические проходы 21, ограждение 22. Одновременно в слабопрочных неустойчивых грунтах сооружаются вертикальные боковые стенки 3. Далее при помощи конвейера 5 или других транспортных средств (автосамосвалов, железнодорожных вагонов) отсыпается основание 2 на высоту установки вибропитателей 6 и платформ 7. В качестве пород для заполнения основания 2 могут служить скальные породы, добываемые в карьере, фракционный щебень, гравий и крупнозернистые пески. Эти породы долж- ны отвечать одному требованию: хорошей гравитационной водопроводности или способности дренировать атмосферные осадки. Если этими свойствами обладает перегружаемый материал, то использовать можно его. Для отвода воды из-под основания штабеля его подошвы, формируется с небольшим уклоном 1,5-2°.

Штабель 1. заполняется перегружаемым сыпучим материалом до полного проектного объема. Для отработки штабеля в требуемом месте разгрузки включается погрузочный конвейер 9 и первый от него вибропитатель 6. Колебания лотка через соединительный шарнир 12 передаются платормы 7 этого вибропитателя. Платформы, воспринимая только вертикальную составяющую колебаний, при помощи упругих пор 17 совершают вертикально-продольые колебательные движения. Вследствие того материал в слое над платформой учатвует в колебательном движении и за счет аклона платформы принудительно ранспортируется к лотку вибропитателя 6. ффективность транспортирующей способости платформы усиливается бегущей

волной колебаний, которые волнообразно распространяются от опор 17 к балке 19, вовлекая в движение ближайшие слои материала над поверхностью платформы. Далее 5 сыпучий материал перемещается по лотку вибропитателя 6 и поступает на конвейер 9. После отгрузки материала из той части штабеля 1, которая попадает в зону влияния первого вибропитателя и его платформ, ав0 тематически включается последующий в ряду вибропитатель и т.д. Загрузка материала в штабель и его отработка (выпуск) осуществляются независимо друг от друга.

При штабельном усреднении полезных

5 ископаемых на горнодобывающих предприятиях места разгрузки штабеля могут быть разделены перегородками (не показаны) на отдельные секторы. В каждый сектор штабе0 ля загружаются полезные ископаемые требуемого качества. Включением в работу вибропитателей нескольких секторов штабеля 1 добиваются поступления на конвейер 9 полезного ископаемого заданного

5 качества, Выгружаясь из конвейера 9 в транспортное средство или другой бункер, все сорта полезного ископаемого равномерно перемешиваются, что способствует повышению эффективности при дальнейшем

0 их обогащении и переделе. Количество подаваемого сорта (качества) полезного ископаемого на конвейер 9 регулируется изменением производительности вибропитателей.

5 Отличительными от прототипа признаками являются следующие.

Склад сыпучих материалов снабжен платформами, установленными симметрично с противоположных сторон вибропитателя под наклоном к последнему и

0 расстоянием между смежными платформами L, определяемым по выражению (1).

Продольная ось платформы проходит через ось вращения дебалансов привода вибропитателя, лоток каждого вибропитате5 ля сопряжен с платформой посредством шарниров, а торец платформы, противоположный торцу, соединенному с лотком, установлен на упругой опоре.

Вибропитатели расположены перпен0 дикулярно продольной оси штабеля по одной линии с возможностью перегрузки породы с питателя на питатель.

Склад снабжен опорной балкой, установленной под платформой между центром

5 ее симметрии и шарниром без зазора на расстоянии от шарнира R, определяемом из зависимости (2).

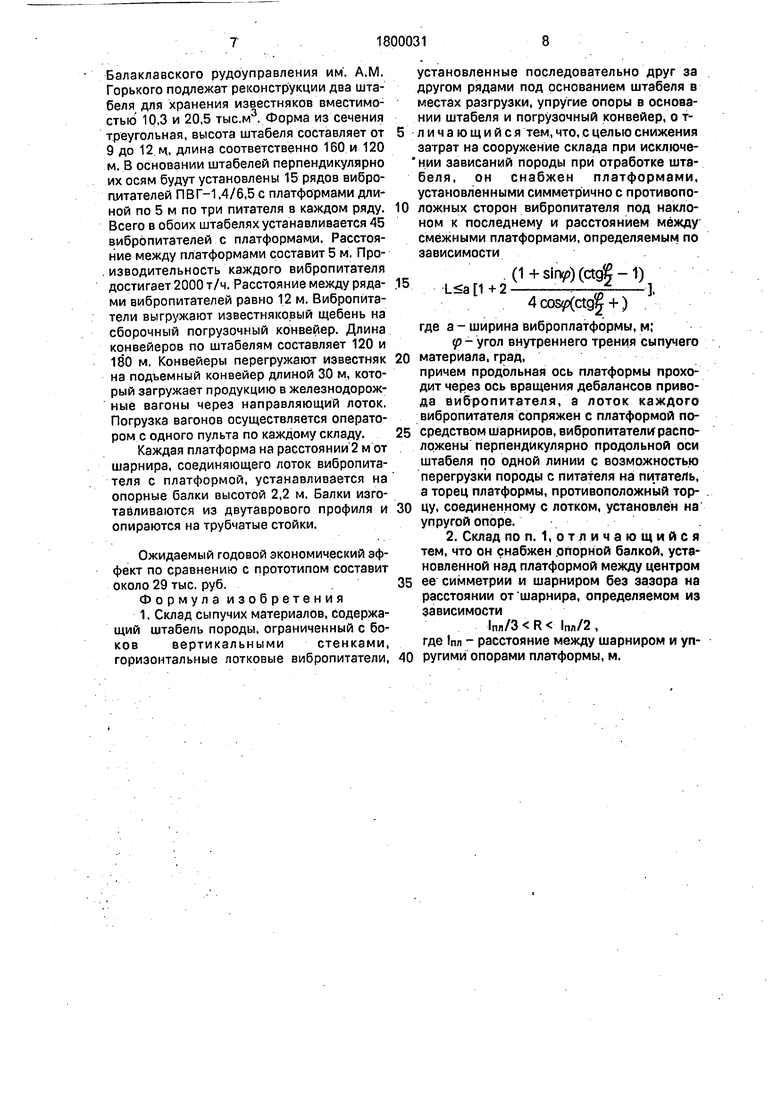

Изобретение иллюстрируется следующим примером. На складах готовой продукции дробильно-обогатительных фабрик

Балаклавского рудоуправления им. A.M. Горького подлежат реконструкции два штабеля для хранения известняков вместимостью 10,3 и 20,5 тыс.м3. Форма из сечения треугольная, высота штабеля составляет от 9 до 12 и, длина соответственно 160 и 120 м. В основании штабелей перпендикулярно их осям будут установлены 15 рядов вибропитателей ПВГ-1.4/6,5 с платформами длиной по 5 м по три питателя в каждом ряду. Всего в обоих штабелях устанавливается 45 вибропитателей с платформами. Расстояние между платформами составит 5 м. Про- . изводительность каждого вибропитателя достигает 2000 т/ч. Расстояние между рядами вибропитателей равно 12 м. Вибропйта- тели выгружают известняковый щебень на сборочный погрузочный конвейер. Длина конвейеров по штабелям составляет 120 и 180 м. Конвейеры перегружают известняк на подъемный конвейер длиной 30 м, который загружает продукцию в железнодорожные вагоны через направляющий лоток. Погрузка вагонов осуществляется оператором с одного пульта по каждому складу.

Каждая платформа на расстоянии 2 м от шарнира, соединяющего лоток вибропитателя с платформой, устанавливается на опорные балки высотой 2,2 м. Балки изготавливаются из двутаврового профиля и опираются на трубчатые стойки.

Ожидаемый годовой экономический эффект по сравнению с прототипом составит около 29 тыс. руб.. Формула изобретения 1. Склад сыпучих материалов, содержащий штабель породы, ограниченный с боков вертикальными стенками, горизонтальные лотковые вибропитатели,

установленные последовательно друг за другом рядами под основанием штабеля в местах разгрузки, упругие опоры в основании штабеля и погрузочный конвейер, о тличающийся тем, что, с целью снижения затрат на сооружение склада при исключе- нии зависаний породы при отработке штабеля, он снабжен платформами, установленными симметрично с противоположных сторон вибропитателя под наклоном к последнему и расстоянием между смежными платформами, определяемым по зависимости

.(1+sirv)(ctgf-1) L a 1+2--------±--,

( + ) .

где а - ширина виброплатформы, м;

р - угол внутреннего трения сыпучего

материала, град,

причем продольная ось платформы проходит через ось вращения дебалансов привода вибропитателя, а лоток каждого вибропитателя сопряжен с платформой посредством шарниров, вибропитатели расположены перпендикулярно продольной оси штабеля по одной линии с возможностью перегрузки породы с питателя на питатель, а торец платформы, противоположный торЦу. соединенному с лотком, установлен на упругой опоре.

2. Склад по п. 1, отличающийся тем, что он снабжен опорной балкой, установленной над платформой между центром

ее симметрии и шарниром без зазора на расстоянии от шарнира, определяемом из зависимости

U/3 R U/2 , где Пл - расстояние между шарниром и упругими опорами платформы, м.

/9

..-..-,-.. ..: ;.Ч. Vjrtfc.:.--.,.. .:- . ;

;.Sf.:;v/ :

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробильно-перегрузочный комплекс в карьере | 1989 |

|

SU1677318A1 |

| Перегрузочный пункт для сыпучих материалов и способ строительства его в карьере | 1990 |

|

SU1786271A1 |

| Устройство для выпуска руды | 1990 |

|

SU1751362A1 |

| Эстакадно-бункерный перегрузочный пункт при комбинированном транспорте в карьере | 1985 |

|

SU1418232A1 |

| Питатель для сыпучих материалов | 1987 |

|

SU1426910A1 |

| Перегрузочный пункт в карьере | 1988 |

|

SU1652552A1 |

| Вибропитатель для сыпучих материалов | 1977 |

|

SU663641A1 |

| Устройство для выгрузки слежавшихся сыпучих грузов из крытых железнодорожных вагонов | 1982 |

|

SU1074784A2 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

Изобретение может быть использовано в горнодобывающей промышленности при складировании, перегрузке и штабельном усреднении полезных ископаемых, в строительстве и на транспорте при отгрузке сыпучих материалов. Цель - снижение затрат на сооружение склада при исключении зависаний породы при отработке штабеля (Ш). Ш склада оборудован вибропитателями (ВП), установленными последовательно друг за другом рядами под основанием Ш в местах разгрузки. ВП расположены перпендикулярно продольной оси Ш по одной линии с возможностью перегрузки породы с питателя на питатель. Лоток каждого ВП соединен посредством шарниров с торцами платформ (ПЛ), установленных симметрично с противоположных боковых сторон ВП под наклоном к нему, при этом продольная ось ЛЛ проходит через ось вращения дебалансов привода ВП. Противоположный торец ПЛ установлен на упругой опоре. Под ПЛ между центром ее симметрии и шарниром без зазора размещается опорная балка на рассто- янии от шарнира, определяемом из математической зависимости. Смежные ПЛ установлены с возможностью взаимного влияния распространяющихся в материал колебаний на своды зависаний, образующихся над ПЛ. 1 з.п. ф-лы, 3 ил. w fe

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Четверик М.С | |||

| Вскрытие горизонтов глубоких карьеров при комбинированном транспорте | |||

| К.: Наук | |||

| Думка, 1986, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| рис | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ржевский В.В | |||

| Открытые горные работы, часть I | |||

| Производственные процессы | |||

| М.: Недра, 1985, с | |||

| Транспортир | 1922 |

|

SU393A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1993-03-07—Публикация

1991-02-25—Подача