Изобретение относится к зерноперера- батывающей промышленности, в частности к производству муки, где в ходе технологических процессов, например измельчения зерна, возможно попадание в продукты измельчения (муку) металломагнитных частиц.

Целью изобретения является повышение эффективности выделения металлопри- месей и их отделение от тонкодисперсного материала.

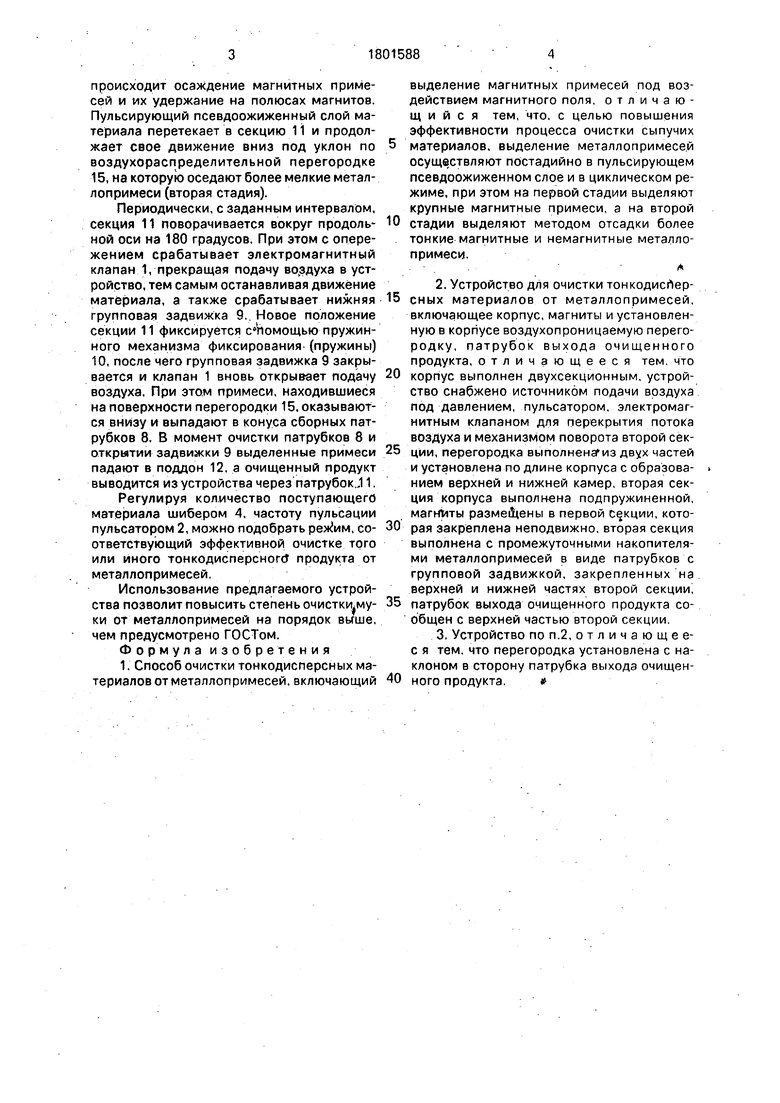

На чертеже схематически изображено предлагаемое устройство.

Устройство для выделения металлопри- месёй из потока псевдоожиженного тонкодисперсного материала состоит из корпусафамы 13, на которой смонтированы: неподвижная секция 1 с магнитами 5 - верхними и 6 -. боковыми, шибером 4 для регулировки количества поступающего материала и отсечки потока при регенерации воздухопроницаемой перегородки и воздухоподводящий патрубок 3: поворотная секция 11 с приводом 7 и механизмом фиксирования положения 10 (пружины). В обоих секциях установлена воздухопроницаемая перегородка 15. Воздух от вентилятора (на рисунке не показан) поступает через патрубок 3.

.Устройство работает следующим образом. .

Материал, например мука, содержащий металлопримеси, поступает через отверстие входа перекрываемое шибером 4 и попадает на воздухопроницаемую перегородку 15 1-ой секции устройства, где начинается первая стадия очистки. Воздух по воздухопроводу через пульсатор 2 и подводящий патрубок 3 поступает под воздухопроницаемую перегородку (решетку) 15 и создает пульсирующий псевдоожиженный слой материала, который при движении в сторону наклона омывает магниты 5 и 6. где

00 О

СП 00 00

происходит осаждение магнитных примесей и их удержание на полюсах магнитов. Пульсирующий псевдоожиженный слой материала перетекает в секцию 11 и продолжает свое движение вниз под уклон по воздухораспределительной перегородке 15, на которую оседают более мелкие метал- лопримеси (вторая стадия).

Периодически, с заданным интервалом, секция 11 поворачивается вокруг продольной оси на 180 градусов. При этом с опережением срабатывает электромагнитный клапан 1, прекращая подачу воздуха в устройство, тем самым останавливая движение материала, а также срабатывает нижняя групповая задвижка 9.. Новое положение секции 11 фиксируется с помощью пружинного механизма фиксирования (пружины) 10, после чего групповая задвижка 9 закрывается и клапан 1 вновь открывает подачу воздуха, При этом примеси, находившиеся на поверхности перегородки 15. оказываются внизу и выпадают в конуса сборных патрубков 8. В момент очистки патрубков 8 и открытии задвижки 9 выделенные примеси падают в поддон 12, а очищенный продукт выводится из устройства через патрубок J1.

Регулируя количество поступающего материала шибером 4, частоту пульсации пульсатором 2, можно подобрать , соответствующий эффективной очистке того или иного тонкодисперсногб продукта от металлопримесей,

Использование предлагаемого устройства позволит повысить степень очистки,му- ки от металлопримесей на порядок выше, чем предусмотрено ГОСТом.

Формула изобретения

1. Способ очистки тонкодисперсных материалов от металлопримесей, включающий

выделение магнитных примесей под воздействием магнитного поля, отличающийся тем, что, с целью повышения эффективности процесса очистки сыпучих

материалов, выделение металлопримесей осуществляют постадийно в пульсирующем псевдоожиженном слое и в циклическом режиме, при этом на первой стадии выделяют крупные магнитные примеси, а на второй

стадии выделяют методом отсадки более тонкие магнитные и немагнитные металло- примеси. -

2. Устройство для очистки тонкодисперсных материалов от метэллопримесей, включающее корпус, магниты и установленную в корпусе воздухопроницаемую перегородку, патрубок выхода очищенного продукта, отличающееся тем. что

корпус выполнен двухсекционным, устройство снабжено источником подачи воздуха под давлением, пульсатором, электромагнитным клапаном для перекрытия потока воздуха и механизмом поворота второй секции, перегородка выполнена из двух частей и установлена по длине корпуса с образова- нием верхней и нижней камер, вторая секция корпуса выполнена подпружиненной, магнаты размещены в первой секции, которая закреплена неподвижно, вторая секция выполнена с промежуточными накопителями металлопримесей в виде патрубков с групповой задвижкой, закрепленных на верхней и нижней частях второй секции

патрубок выхода очищенного продукта сообщен с верхней частью второй секции.

3. Устройство по п.2, отличающее- с я тем, что перегородка установлена с наклоном в сторону патрубка выхода очищен- кого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель для пневматической подачи сыпучего материала | 1990 |

|

SU1794828A1 |

| Сепаратор для выделения металломагнитных примесей из сыпучего материала | 1982 |

|

SU1045934A1 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

| СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА | 1991 |

|

RU2046262C1 |

| Отсадочная машина | 1984 |

|

SU1261710A1 |

| СПОСОБ ВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558594C1 |

| УСТРОЙСТВО И СПОСОБ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2000 |

|

RU2153926C1 |

| Воздушнопульсационная отсадочная машина | 1985 |

|

SU1281304A1 |

| Воздушный сепаратор | 1983 |

|

SU1079307A1 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2296720C1 |

Использование: очистка тонкодисперсных сыпучих материалов от металлических включений. Сущность изобретения: очистка осуществляется в двухсекционном устройстве постадийно: на первой стадии производится очистка сыпучего материала методом магнитной сепарации, на второй осуществляют отсадку в псевдоожиженном пульсирующем слое воздуха. Разгрузку извлеченного магнитного продукта осуществляют периодически поворотом второй секции устройства вокруг продольной оси на 180° через заданный интервал времени. В устройстве обеспечивается герметичность между двумя секциями. 1 ил.

| Птушкина Г.В., Товбин Л.И | |||

| Высокопроизводительное оборудование мукомольных заводов | |||

| М.; Агропромиздат, 1987 | |||

| с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Прибор для очистки золота от примесей | 1961 |

|

SU142964A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-03-15—Публикация

1991-04-08—Подача