1

(21)4914067/02 (22)22.02.91 (46)07.10.92. Бюл. Nfc37

(71)Филиал Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им. А.И. Целикова, г. Славякск

(72)Н.Г. Бойденко, А.Н. Шпак, П.П. Строй- кин и Ю.Я. Эстерзон

(56)Цыбулина А. Производство металлокор- да.-М., 1979, с. 13-16.

Авторское свидетельство СССР № 755863, кл. С 21 D 9/52, 1980. (54) СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ПРОВОЛОКИ

(57)Изобретение относится к черной металлургии, в частности к метизной промышленности, и может быть использовано при производстве стальной проволоки. Проволоку 1 с медно-цинковым покрытием на участке 2 между токоподводящими роликами 3 и 4 нагревают на воздухе электроконтактным способом с помощью источника пита- 5 до 900°С со скоростью более

ния

1000°С/с. На участке 6 охлаждения, образованном одним неполным витком охлаждаемой проволоки, контактирующей с поверхностью токоподводящего ролика 4 по дуге , осуществляется охлаждение проволоки от 900 до 350°С со скоростью 500°С/с. На участке 7 между токоподводя- щими роликами 4 и 8 проволоку подогревают на воздухе электроконтактным способом от 350 до 500°С с помощью источника 9 и далее проволоку охлаждают от 500 до 300°С на воздухе, а на участке 11 - от 300 до 50-70°С в воде. 1 табл., 2 ил.

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цинкования длинномерных стальных изделий | 1987 |

|

SU1468961A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ получения латунного покрытия | 1980 |

|

SU931814A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ | 2011 |

|

RU2604542C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

11

о о чэ

00

ел

1Г

Фиг.1

Изобретение относится к черной металлургии, в частности к метизной промышленности, и может быть использовано при производстве стальной проволоки.

Известен способ обработки стальной проволоки, включающий патентирование, которое заключается в нагреве стальной проволоки в муфельной газовой или электрической печи до 900-940°С, выдержке при этой температуре, изотермическом охлаждении в свинцовой ванне при 500-520°С и охлаждении на воздухе. После патентирова- ния стальная проволока подвергается химическому и электрохимическому травлению, гальваническому меднению и цинкованию, а затем тёрмодиффузионной обработке при 420-600°С в муфельной электропечи.

Недостатками данного способа термообработки проволоки являются низкая про- изводительность, обусловленная длительностью технологического цикла, значительные энергетические потери, обусловленные низким КПД печного нагрева, Значительные производственные площади, занимаемые технологическим оборудованием, вредные условия труда, обусловленные использованием ванн с расплавом свинца.

Наиболее близким техническим решением к предлагаемому выбранным в качестве прототипа, является способ обработки стальной проволоки, включающий последовательное нанесение на исходную проволочную заготовку медного и цинкового покрытия, патентирование и термодиффузионную обработку, осуществляемые совместно путем нагрева стальной проволоки с медно-цинковым покрытием в расплавленном синтетическом шлаке до аустенит- ного состояния при 900°С в течение 15 с, и последующее медленное охлаждение на воздухе.

Недостатком данного способа является низкая производительность, обусловленная как длительностью нагрева проволоки до температуры аустенизации, так и длительностью охлаждения проволоки на воздухе, требуемой для образования сорбитной структуры стали, а также значительные энергетические затраты на поддержание высокой температуры расплава шлака в ванне-печи, Кроме того, низкие скорости термообработки проволоки способствуют структурной неоднородности стали, вследствие чего ухудшаются усталостные и реологические свойства проволоки.

Целью изобретения является повышение производительности процесса термообработки и уровня механических свойста проволоки.

0 5 0

Тр

5 0

5 0 5 0 5

Указанная цель достигается тем, что в способе обработки стальной проволоки, включающем последовательное электролитическое нанесение слоев меди и цинка, нагрев до температуры аустенизации и охлаждение на воздухе, нагрев до температуры аустенизации осуществляют со скоростью более 300°С/с -электроконтактным способом с последующим охлаждением со скоростью не менее 500°С/с до 350-400°С путем контактирования проволоки с токо- подводящим роликом, а перед охлаждением на воздухе проводят дополнительный электроконтактный нагрев от этой температуры до 480-520°С. Кроме того, диаметр токопод- водящего охлаждающего ролика Dp и его рабочую температуру Тр определяют по формуле

У-СП-Т2)-360°

DpUcp п- р (1)

0,5 (Ti + Та) + 0,25 л- d у Сп Уср а„ (а, Тро - 1) 1 +0,25 я d2 у Си, Vcp а0 Оа;

где V - скорость движения проволоки при термообработке;

Ti - температура проволоки на входе охлаждающего ролика;

Та - температура проволоки на выходе охлаждающего ролика;

VCp - средняя скорость охлаждения проволоки на участке контактирования ее с охлаждающим роликом;

9 -угол охвата проволокой охлаждающего ролика;

d -диаметр проволоки;

у- удельная плотность материала проволоки;

Сп - удельная теплоемкость материала проволоки;

а0 - коэффициент термического сопротивления теплового контакта проволока-охлаждающий ролик Тро 25°С;

Оа - температурный коэффициент термического сопротивления теплового контакта проволока-охлаждающий ролик.

В процессе нагрева стальной проволоки с медно-цинковым покрытием до температуры аустенизации стали 900-950°С, осуществляемого электроконтактным способом со скоростью не менее 300°С/с, одновременно с образованием аустенита происходит полная взаимная диффузия цинка и меди с образованием а -латуни и диффузия латунного слоя в сталь. С момента достижения проволокой температуры аустенизации производится интенсивное охлаждение ее теплоконтактным способом до 350-400°С со скоростью не менее 500°С/с. При этом благодаря высокой скорости нагрева и малому времени пребывания проволоки при высокой температуре не происходит недопустимого окисления и обесцинкования покрытия проволоки на воздухе. Необходимая скорость охлаждения проволоки и ее температура на выходе охлаждающего ролика обеспечивается выбором его диаметра Dp и поддержанием температуры Тр, определяемых из выражений (1) и (2). С момента выхода проволоки из контакта с охлаждающим роликом производится скоростной подогрев ее на воздухе от 350-400 до 480-520°С. При этом в стали происходит быстрый распад ацетенита на сорбит, обеспечивающий необходимые механические свойства проволоки. После ускоренного подогрева переохлажденного аустенита осуществляется охлаждение про-, волоки на воздухе от температуры 480-520° до 300°С и окончательное охлаждение от этой температуры до 50-70°С в воде.

Электролитическое покрытие проволоки в процессе ее термообработки обеспечивает защиту стальной основы от окисления, а также надежный электрический контакт с токоподводящими роликами на участках нагрева и надежный тепловой контакт с охлаждающим роликом на участке ускоренного охлаждения. Таким образом, для обеспечения безокислительного нагрева не требуется усложнения технологического оборудования и каких-либо дополнительных затрат.

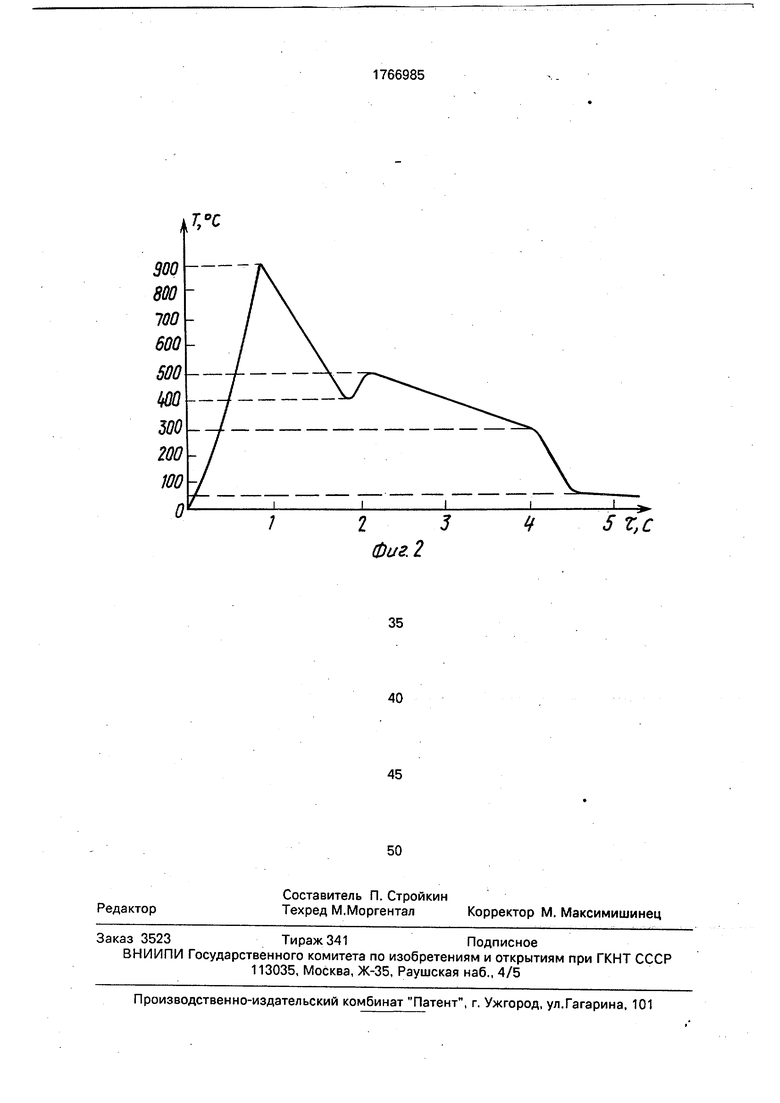

На фиг. 1 показана схема устройства для осуществления способа обработки стальной проволоки; на фиг. 2 - график распределения температуры на отдельных участках проволоки в установившемся режиме процесса термообработки.

Пример. Проводят термообработку проволоки диаметром 1 мм из углеродистой. стали марки ст. 60 после волочения, подготовку поверхности и нанесение электролитического медно-цинкового покрытия с общей толщиной 2 мкм и следующим химическим составом: медь 70%, цинк 30%. Скорость движения проволоки в процессе термообработки составляет 1 м/с.

Проволоку 1 с медно-цинковым покрытием на участке 2 длиной 870 мм, заключенном между токоподводящими роликами 3 и 4, нагревают на воздухе электроконтактным способом с помощью источника питания 5 до 900°С со скоростью более 1000°С/с. На участке б охлаждения, образованном одним неполным витком охлаждаемой проволоки, контактирующей с бронзовой цилиндрической поверхностью токоподводящего ролика 4 по дуге (р 340°, осуществляется охлаждение проволоки от 900 до 350°С со

скоростью 500°С/с. При этом рабочий диа- Metp токоподводящего - охлаждающего ролика Dp для заданных условий составляет

согласно выражению (1) 370 мм, а рабочая температура ролика Тр согласно выражению (2) должна поддерживаться на уровне 140°С. На участке 7 длиной 240 мм, заключенном между токоподводящими роликами

4 и 8 проволоку подогревают на воздухе электроконтгктным способом от 350 до 500°С с помощью источника 9 со скоростью 625°С/с. Далее на участке 10 проволоку охлаждают от 500 до 300°С на воздухе, а на

участке 11 - от 300 до 50-70°С в воде 12. Стальная проволока с латунным покрытием, полученная указанным способом обработки, подвергалась механическим испытаниям, а ее латунное покрытие - химическому и

рентгене-структурному анализу. Результаты механических испытаний и результаты анализов латунного покрытия показывают, что свойства проволоки соответствуют требованиям, предъявляемым стальной латунированной проволоке, используемой в качестве заготовки для изготовления метал- локорда.

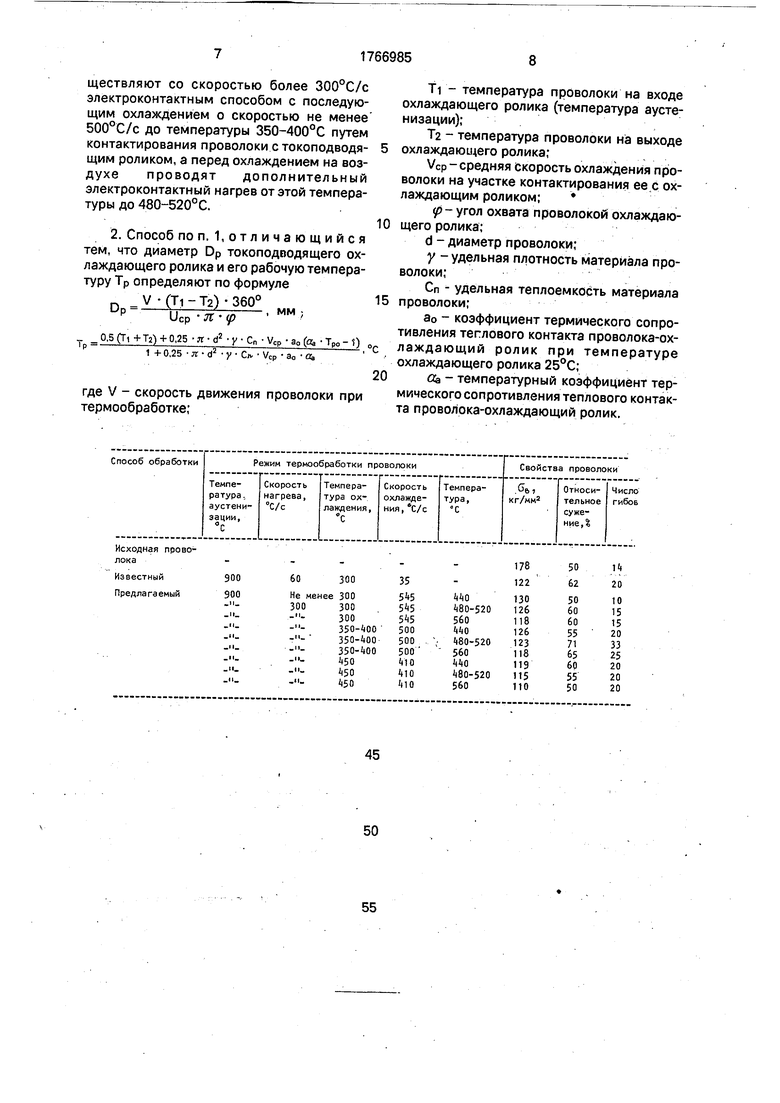

Сравнительные данные термообработки по предлагаемому и известному способам приведены в таблице.

Использование предлагаемого способа обработки стальной проволоки обеспечивает по сравнению с существующими способами следующие преимущества;

структурной однородности стали.

свинца, солей и синтетического шлака, оказывающих вредное воздействие на окружающую среду.

Ожидаемый годовой экономический эффект в результате использования предлагаемого способа обработки стальной проволоки составит 45,569 т.руб. Формула изобретения 1. Способ обработки стальной проволоки, включающей последовательное электролитическое нанесение слоев меди и цинка, нагрев до температуры аустенизации и охлаждение на воздухе, отличающийся тем, что, с целью повышения производительности и уровня механических свойств,

нагрев до температуры аустенизации осуществляют со скоростью более 300°С/с электроконтактным способом с последующим охлаждением о скоростью не менее 500°С/с до температуры 350-400°С путем контактирования проволоки с токоподводя- щим роликом, а перед охлаждением на воздухе проводят дополнительный электроконтактный нагрев от этой температуры до 480-520°С.

V (Ti - Т2) 360°

DD

мм

Ucp

т 0,5 (Ti + Та) + 0,25 л у С„ Уср а0 (а, Тро - 1) р1 +0,25 -лг-d2 -у Civ Vcp -Зо -а

где V - скорость движения проволоки при термообработке;

Исходная проволока

Известный Предлагаемый

Ti - температура проволоки на входе охлаждающего ролика (температура аусте- низации);

Та - температура проволоки на выходе 5 охлаждающего ролика;

VCp-средняя скорость охлаждения проволоки на участке контактирования ее с охлаждающим роликом;

р- угол охвата проволокой охлаждаю- 10 щего ролика;

d - диаметр проволоки; у -удельная плотность материала проволоки;

Сп - удельная теплоемкость материала 15 проволоки;

а0 - коэффициент термического сопротивления теплового контакта проволока-ох- лаждающий ролик при температуре

охлаждающего ролика 25°С; 0eta - температурный коэффициент термического сопротивления теплового контакта проволока-охлаждающий ролик.

5 Г,С

Авторы

Даты

1992-10-07—Публикация

1991-02-22—Подача