..-2lcij 0us.1

концом D Болокодержателе 8, а другим упирающаяся в пяту 4. Пята 4 установлена с возможностью перемещения и фиксации рабочего положе}1ия на направляющих 5, закрепленных на волокодер- жателе 8 параллельно его оси. При вращении волокодержателя витки спирали 6 и направляющие 5 взрыхляют смазку 2 и направляют ее в зависимое-

ти аправления вращения спирали 6 и направления ее навивки в направлении волоки 7 или от нее. Сжатием спирали

6 между пятой 4 и волокодержателем 8 осуществляют тонкое регулирование частиц смазки как к волоке так и от нее, т.е. регулируют толщину слоя смазки. Это повышает стойкость инструмента и качество проволоки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения проволоки | 1988 |

|

SU1639821A1 |

| Способ волочения круглой заготовки | 1986 |

|

SU1400695A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| Смазка для сухого волочения металлов | 1988 |

|

SU1625891A1 |

| Способ обработки катанки | 1987 |

|

SU1454535A2 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ПРОФИЛЕЙ | 1991 |

|

RU2030237C1 |

| Устройство для подготовки сухой технологической смазки к волочению | 1990 |

|

SU1755989A1 |

Изобретение относится к волочильному производству и может быть использовано для калибровки электродной проволоки. Цель изобретения - повышение износостойкости волоки и улучшение качества получаемой проволоки путем регулирования толщины слоя смазки в очаге деформации. Волокодержатель 8 с волокой 7 снабжен приводом вращения 9. Перед волокодержателем расположена емкость 1 с сухой порошкообразной смазкой. В ней расположена спираль, закрепленная одним концом в волокодержателе 8, а другим упирающаяся в пяту 4. Пята 4 установлена с возможностью перемещения и фиксации рабочего положения на направляющих 5, закрепленных на волокодержателе 8 параллельно его оси. При вращении волокодержателя витки спирали 6 и направляющие 5 взрыхляют смазку 2 и направляют ее в зависимости направления вращения спирали 6 и направления ее навивки в направлении волоки 7 или от нее. Сжатие спирали 6 между пятой 4 и волокодержателем 8 осуществляют тонкое регулирование частиц смазки как к волоке, так и от нее, т.е. регулирует толщину слоя смазки. Это повышает стойкость инструмента и качество проволоки. 2 ил.

Изобретение относится к волочильному производству и может быть исполь зовано для калибровки электродной проволоки .

Цель изобрегения - повышение износостойкости волоки и улучшение качества получаемой проволоки путем регу- лирования толщины слоя смазки в очаге деформации.

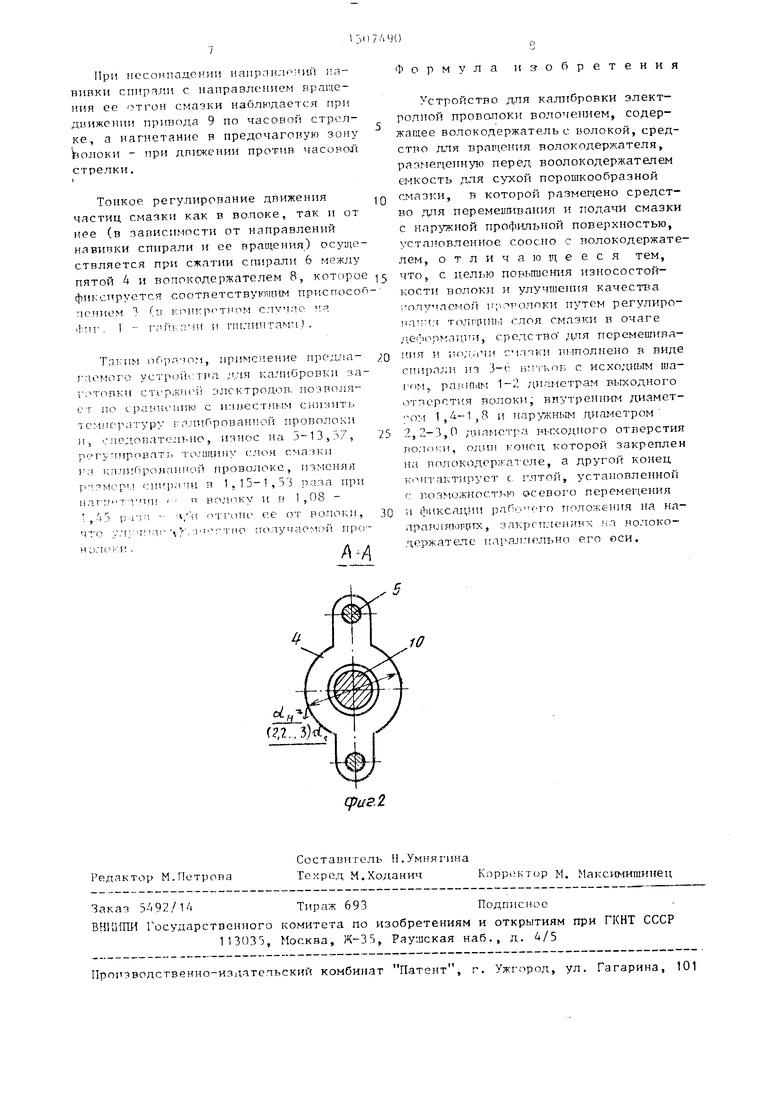

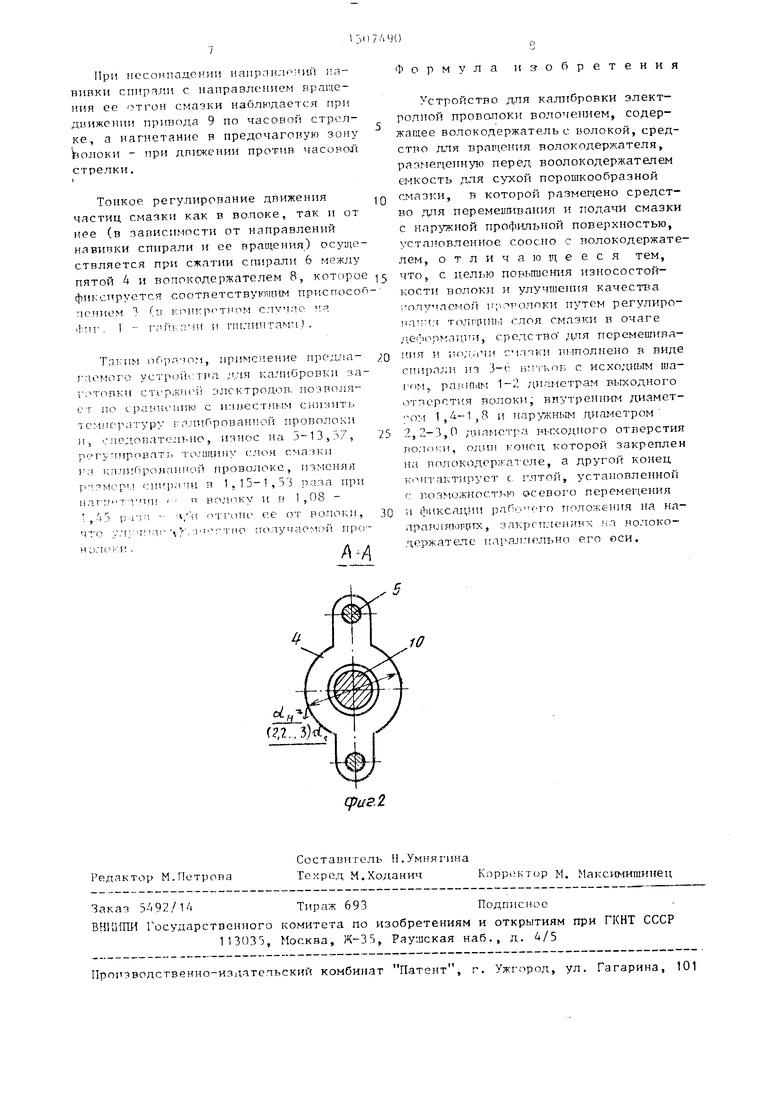

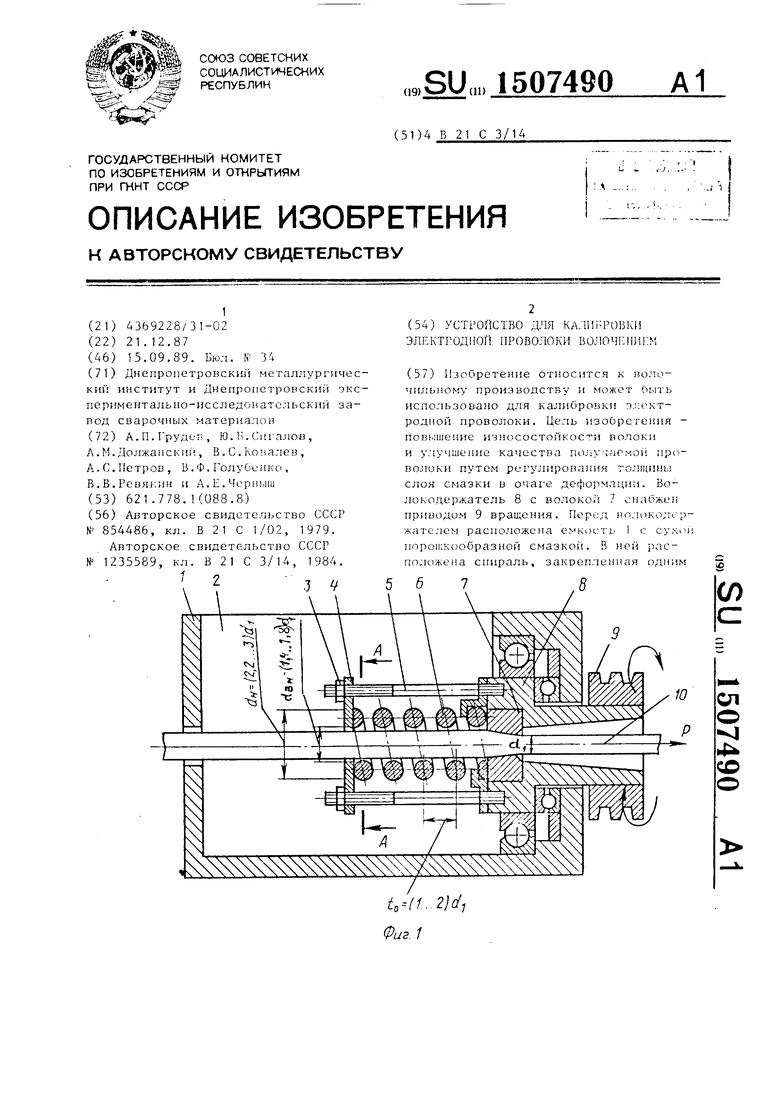

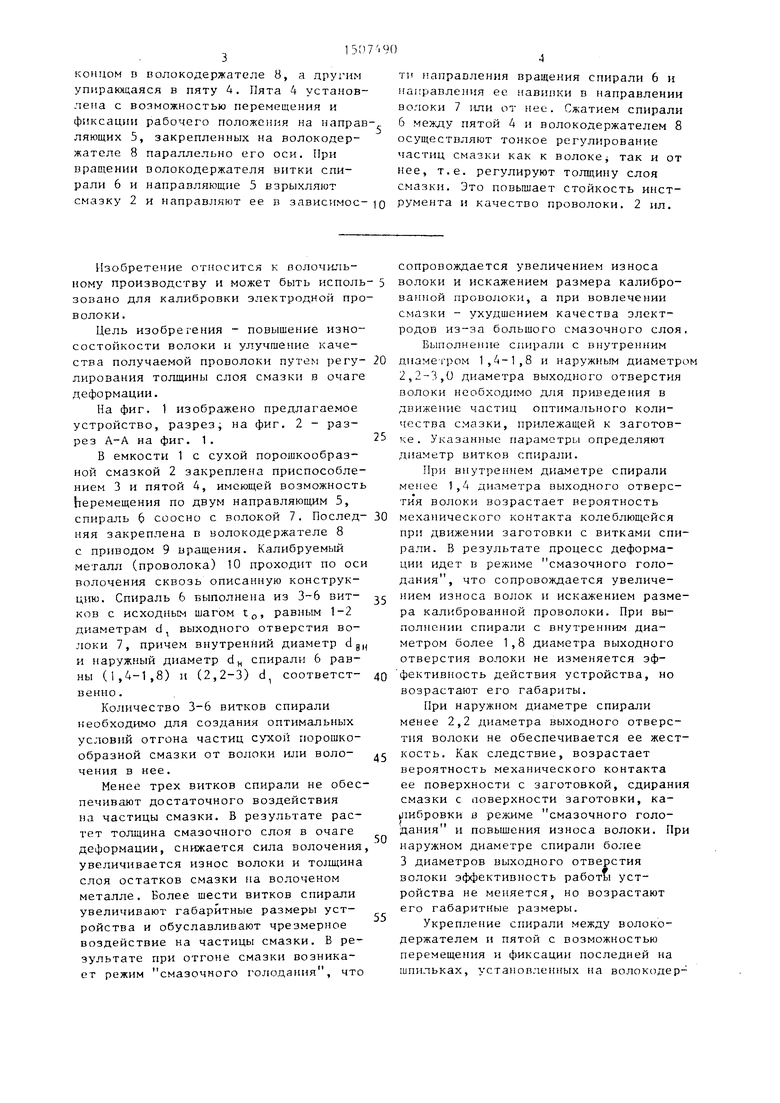

На фиг, 1 изображено предлагаемое устройство, разрез; на фиг, 2 - разрез А-А на фиг. 1,

В емкости 1 с сухой порошкообразной смазкой 2 закреплена приспособлением 3 и пятой 4, имеющей возможность Перемещения по двум направляюнщм 5, спираль 6 соосно с волокой 7. Послед- няя закреплена с волокодержателе 8 с приводом 9 вращения. Калибруемый металл (проволока) 10 проходит по оси волочения сквозь описанную конструкцию. Спираль 6 выполнена из 3-6 вит- ков с исходным шагом t, равным 1-2 диаметрам d, выходного отверстия волоки 7, причем внутренний диаметр dg, и наружный диаметр d спирали 6 равны (1,4-1,8) и (2,2-3) d, соответст- венно.

Количество 3-6 витков спирали необходимо для создания оптимальных условий отгона частиц сухой порошкообразной смазки от волоки или воло- чения в нее.

Менее трех витков спирали не обеспечивают достаточного воздействия на частицы смазки, В результате растет толщина смазочного слоя в очаге деформации, снижается сила волочения увеличивается износ волоки и толщина слоя остатков смазки на волоченом металле. Более шести витков спирали увеличивают габаритные размеры устройства и обуславливают чрезмерное воздействие на частицы смазки. В результате при отгоне смазки возникает режим смазочного голодания, что

5

0

5

0 5 О

5

0

5

сопровождается увеличением износа волоки и искажением размера калиброванной проволоки, а при вовлечении смазки - ухудшением качества электродов из-за большого смазочного слоя.

Выполнение спирали с внутренним диаметром 1,4-1,8 и наружным диаметром 2,2-3,0 диаметра выходного отверстия волоки необходимо для приведения в движение частиц оптимального количества смазки, прилежащей к заготовке . Указанные параметры определяют диаметр витков спирали.

При внутреннем диаметре спирали менее 1,4 диаметра выходного отверстия волоки возрастает вероятность механического контакта колеблющейся при движении заготовки с витками спирали, В результате процесс деформации идет в режиме смазочного голодания, что сопровождается увеличением износа волок и искажением размера калиброванной проволоки. При выполнении спирали с внутренним диаметром более 1,8 диаметра выходного отверстия волоки не изменяется эф- фективность действия устройства, но возрастают его габариты.

При наружном диаметре спирали менее 2,2 диаметра выходного отверстия волоки не обеспечивается ее жесткость. Как следствие, возрастает вероятность механического контакта ее поверхности с заготовкой, сдирания смазки с поверхности заготовки, ка- либровки в режиме смазочного голодания и повъшсния износа волоки. При наружном диаметре спирали более 3 диаметров выходного отверстия волоки эффективность работы устройства не меняется, но возрастают его габаритные размеры.

Укрепление спирали между волокодержателем и пятой с возможностью перемещения и фиксации последней на шпильках, установленных на волокодержателе, необходимо для возможности регулирования интенсивности воздействия спирали на частицы смазки при сжатии спирали пятой и фиксирующими приспособлениями.

Исходный шаг спирали 1-2 диаметра выходного отверстия волоки необходим для обеспечения необходимого диапазона регулирования процесса воздействия на частицы смазки при вращении волокодержателя.

Шаг спирали более 2 диаметров выходного отверстия волоки не изменяет процесс вовлечения смазки в очаг деформации. Шаг спирали менее 1 диаметра выходного отверстия волоки не обеспечивает необходимый диапазон регулирования процесса захвата (оттеснения) смазки витками спирали, поскольку мала возможность сжатия спирали пятой, перемещающейся на шпильках.

Две шпильки необходимы для прочности прикрепления пяты без нарушения

процесса воздействия на смазку витка- 25 Рости вращения и ниже при меньшей

ми спирали. Крепление пяты на одной шпильке, не проходящей через ее Хзсь, не обеспечивает достаточной жесткости конструкции. Крепление пяты на более чем двух шпильках не ужесточает конструкцию, но усложняет ее и ухудшает условия воздействия витков спирали на смазку. При этом не достигается цель изобретения.

Отверстие в центре пяты диаметром, равным внутреннему диаметру спирали, необходимо для прохождения сквозь него заготовки и исключения воздействия пяты на слои смазки, прилегающие к поверхности заготовки.

При диаметре отверстий меньшем внутреннего диаметра спирали отсутствует влияние пяты на движение частиц смазки, но уменьшается механическая прочность конструкции, а при превышении указанным размером наружного диаметра спирали отсутствует закрепление последней между волокодержате- лем и пятой.

Наиболее целесообразно (хотя не oбязateльнo) пяту выполнять в виде плоского кольца с проушинами для шпилек, имеющего наружный диаметр, равный наружному диаметру спирали. При этом пята не оказывает отрицательного воздействия на процесс движения частиц смазки, находящейся на расстоянии от заготовки на уровне наружной поверхности спирали.

30

35

40

45

50

55

скорости вращения, т.е. параметры устройства обеспечивают саморегуля процесса при любой скорости вращен волоки.

Устройство работает следующим о разом.

Проволока 10 калибруется в воло 7 под действием тянущей силы Р. Су порошкообразная смазка 2 вовлекает в зону деформации волоки 7 проволо кой 10. С помощью привода 9 волоко держатель 8 с закрепленной волокой спиралью 6, шпильками 5, пятой 4 п способлениями 3 крепления вращаетс При этом витки спирали 6 и направл щие 5 взрыхляют смазку 2 и передаю ее частицам силовое воздействие, з висящее от геометрических размеров устройства. Вектор этой силы напра лен к волоке 7 или от нее в зависи мости от направления вращения спир ли 6 и направления ее навивки.

При совпадении направления нави ки спирали с направлением ее вращен движения по часовой стрелке (если смотреть в свободный торец привода 9 вращения) сопровождается нагнета нием смазки в очаг деформации. При движении против часовой стрелки час тицы смазки отгоняются от предочаго вой зоны волоки 7. В результате это при соблюдении указанных геометриче ких соотношений достигается цель из ретения .

0

0

При изменении скорости вращения волоки (синхронизированной со скоростью движения проволоки или независимой от нее) параметры устройства остаются в заявленном интервале.

Причина этого состоит в том, что при увеличении частоты вращения волоки возрастает тангенциальная составляющая силы волочения, соответственно уменьшается продольная составляющая. Вследствие этого уменьшается сила волочения, возрастают нормальные напряжения в очаге деформации и износ волоки. При этом также возрастает толщина слоя смазки на волоченой проволоке .

При уменьшении скорости вращения волоки имеет место обратное явление: уменьшение износа волоки и уменьшение толщины слоя смазки на волоченой проволоке.

Эффективность действия предлагаемого устройства выше при большей ско0

5

0

5

0

5

скорости вращения, т.е. параметры устройства обеспечивают саморегуляцию процесса при любой скорости вращения волоки.

Устройство работает следующим образом.

Проволока 10 калибруется в волоке 7 под действием тянущей силы Р. Сухая порошкообразная смазка 2 вовлекается в зону деформации волоки 7 проволокой 10. С помощью привода 9 волоко- держатель 8 с закрепленной волокой 7, спиралью 6, шпильками 5, пятой 4 приспособлениями 3 крепления вращается. При этом витки спирали 6 и направляющие 5 взрыхляют смазку 2 и передают ее частицам силовое воздействие, зависящее от геометрических размеров устройства. Вектор этой силы направлен к волоке 7 или от нее в зависимости от направления вращения спирали 6 и направления ее навивки.

При совпадении направления навивки спирали с направлением ее вращения движения по часовой стрелке (если смотреть в свободный торец привода 9 вращения) сопровождается нагнетанием смазки в очаг деформации. При движении против часовой стрелки частицы смазки отгоняются от предочаго- вой зоны волоки 7. В результате этого при соблюдении указанных геометричес- ких соотношений достигается цель изобретения .

| Устройство для волочения проволоки | 1979 |

|

SU854486A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для волочения проволоки | 1984 |

|

SU1235589A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-21—Подача