Изобретение относится к перегрузоч-, ным устройствам и может быть использовано в горнодобывающей, строительной и других отраслях промышленности, где перевозки других сыпучих материалов осуществляются комбинированными видами транспорта.

Цель изобретения - снижение затрат на строительство и сокращение монтажно-де- монтажных работ.

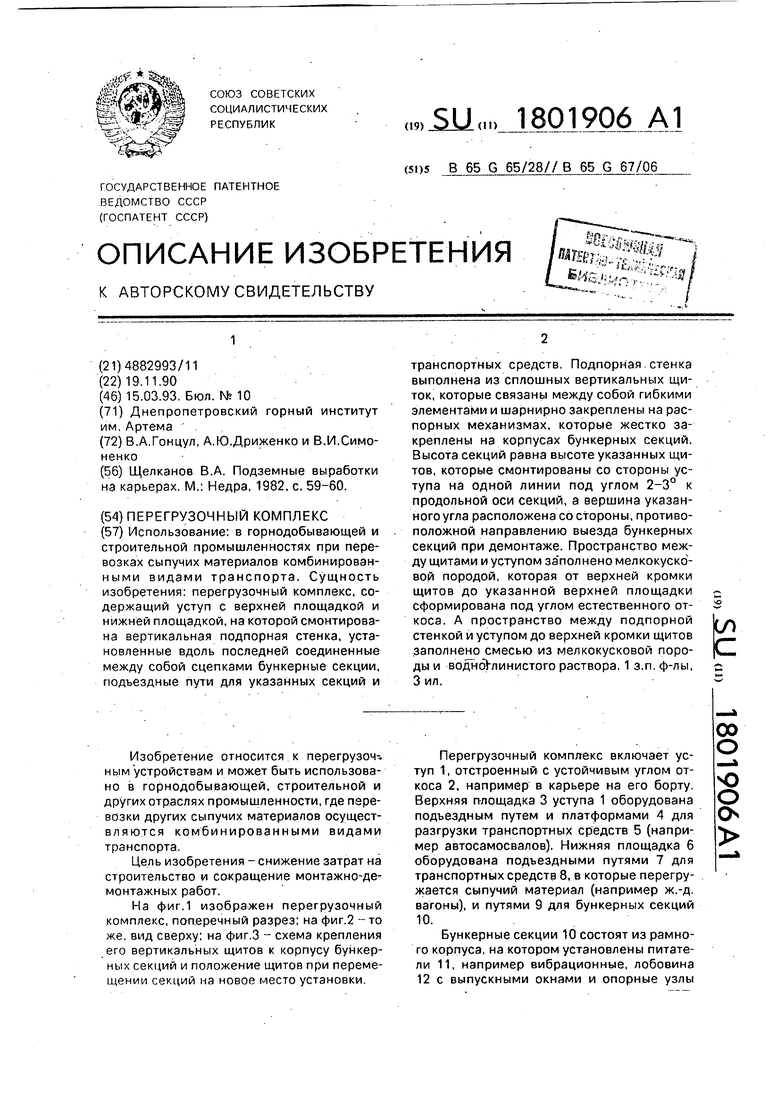

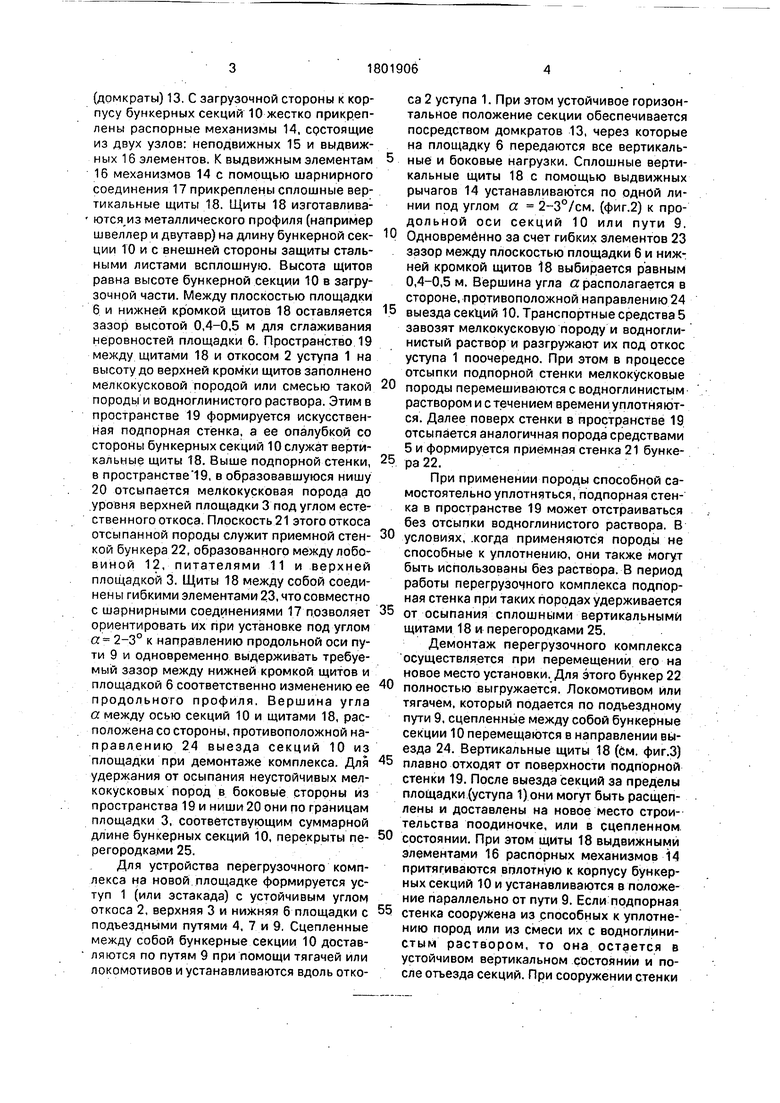

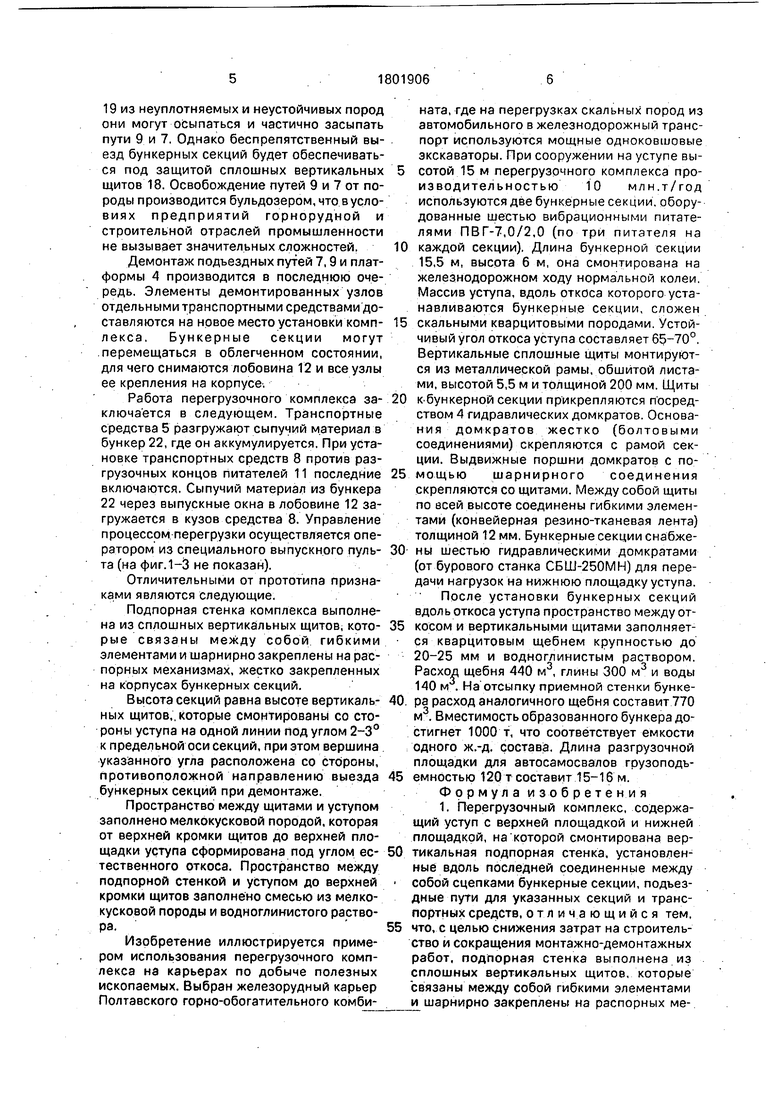

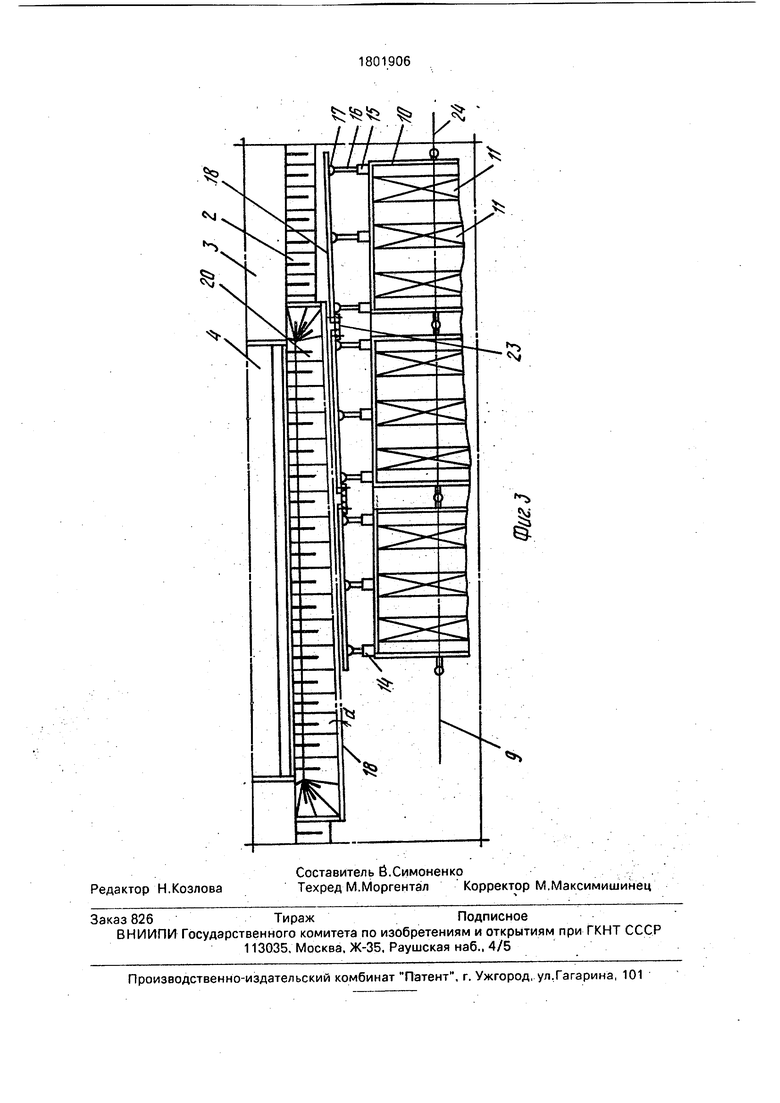

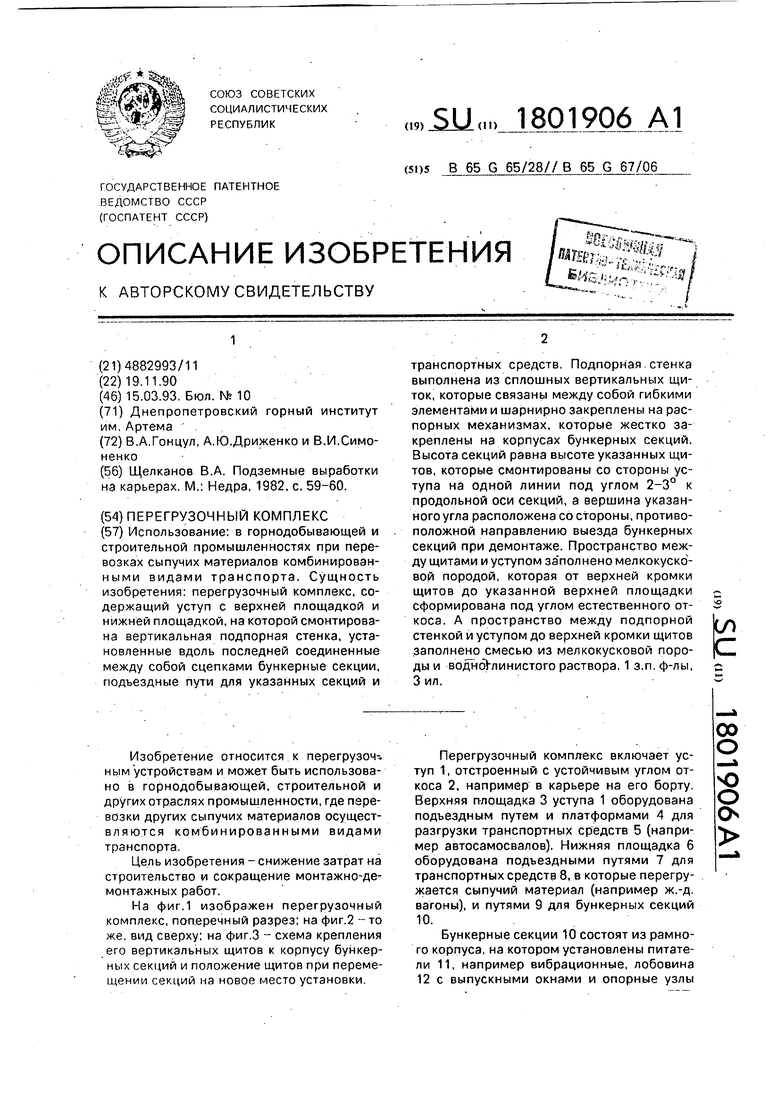

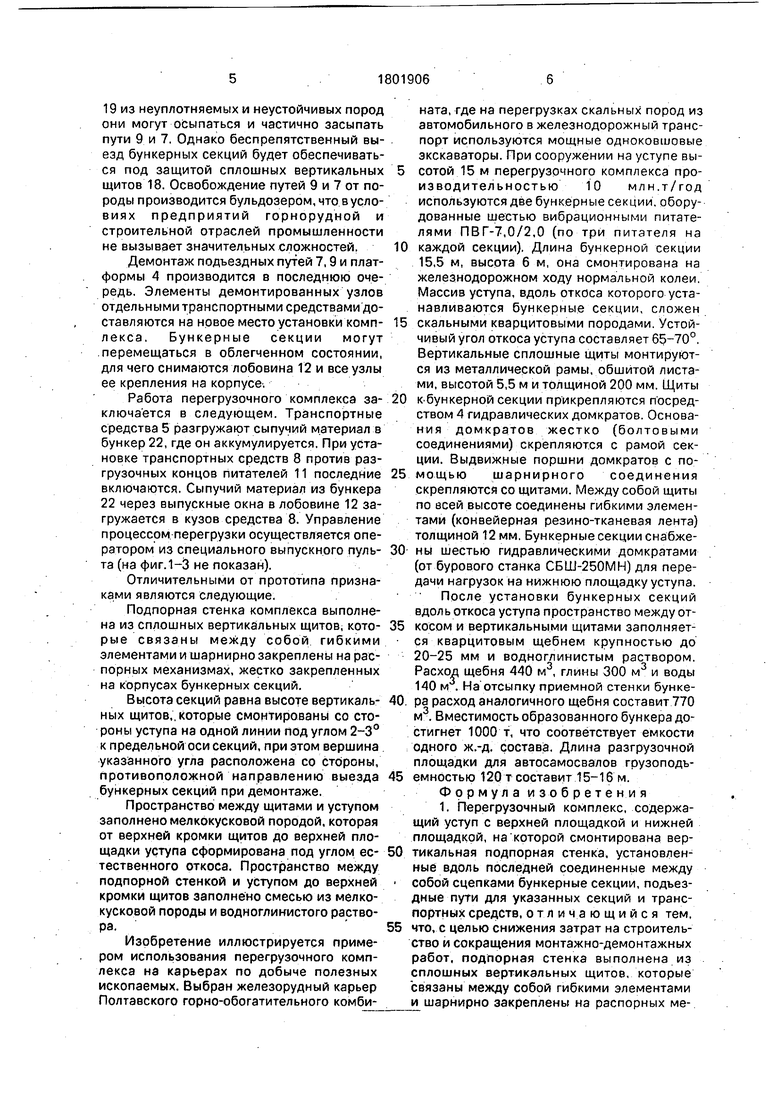

На фиг.1 изображен перегрузочный комплекс, поперечный разрез; на фиг.2 -то же, вид сверху: на фиг.З - схема крепления его вертикальных щитов к корпусу бункерных секций и положение щитов при перемещении секций на новое место установки.

Перегрузочный комплекс включает уступ 1, отстроенный с устойчивым углом откоса 2, например в карьере на его борту. Верхняя площадка 3 уступа 1 оборудована подъездным путем и платформами 4 для разгрузки транспортных средств 5 (например автосамосвалов). Нижняя площадка 6 оборудована подъездными путями 7 для транспортных средств 8, в которые перегружается сыпучий материал (например ж.-д. вагоны), и путями 9 для бункерных секций ТО.

Бункерные секции 10 состоят из рамного корпуса, на котором установлены питатели 11, например вибрационные, лобовина 12 с выпускными окнами и опорные узлы

00

о

ю о

(

(домкраты) 13. С загрузочной стороны к корпусу бункерных секций 10 жестко прикреплены распорные механизмы 14, срстоящие из двух узлов: неподвижных 15 и выдвижных 16 элементов. К выдвижным элементам 16 механизмов 14 с помощью шарнирного соединения 17 прикреплены сплошные вертикальные щиты 1.8. Щиты 18 изготавливаются металлического профиля (например швеллер и двутавр) на длину бункерной секции ТО и с внешней стороны защиты стальными листами всплошную. Высота щитов равна высоте бункерной секции 10 в загрузочной части. Между плоскостью площадки 6 и нижней кромкой щитов 18 оставляется зазор высотой 0,4-0,5 м для сглаживания неровностей площадки 6. Пространство 19 между щитами 18 и откосом 2 уступа 1 на высоту до верхней кромки щитов заполнено мелкокусковой породой или смесью такой породы и водноглинистого раствора. Этим в пространстве 19 формируется искусственная подпорная стенка, а ее опалубкой со сторон ы бун керных секций 10 служат верти- кальные щиты 18. Выше подпорной стенки, в пространстве 19, в образовавшуюся нишу 20 отсыпается мелкокусковая порода до уровня верхней площадки 3 под углом естественного откоса. Плоскость 21 этого откоса отсыпанной породы служит приемной стенкой бункера 22, образованного между лобо- виной 12, питателями 11 и верхней площадкой 3. Щиты 18 между собой соединены гибкими элементами 23, что совместно с шарнирными соединениями 17 позволяет ориентировать их при установке под углом а 2-3° к направлению продольной оси пути 9 и одновременно выдерживать требуемый зазор между нижней кромкой щитов и площадкой 6 соответственно изменению ее продольного профиля. Вершина угла а между осью секций 10 и щитами 18, расположена со стороны, противоположной на- правлению 24 выезда секций 10 из площадки при демонтаже комплекса. Для удержания от осыпания неустойчивых мелкокусковых пород в боковые стороны из пространства 19 и ниши 20 они по границам площадки 3, соответствующим суммарной длине бункерных секций 10, перекрыты перегородками 25.

Для устройства перегрузочного комплекса на новой площадке формируется уступ 1 (или эстакада) с устойчивым углом откоса 2, верхняя 3 и нижняя 6 площадки с подъездными путями 4, 7 и 9. Сцепленные между собой бункерные секции 10 достав- ляются по путям 9 при помощи тягачей или локомотивов и устанавливаются вдоль откоса 2 уступа 1. При этом устойчивое горизонтальное положение секции обеспечивается посредством домкратов 13, через которые на площадку 6 передаются все вертикальные и боковые нагрузки. Сплошные вертикальные щиты 18 с помощью выдвижных рычагов 14 устанавливаются по одной линии под углом а 2-3°/см. (фиг.2) к продольной оси секций 10 или пути 9.

Q Одновременно за счет гибких элементов 23 зазор между плоскостью площадки 6 и нижней кромкой щитов 18 выбирается равным 0,4-0,5 м. Вершина угла а располагается в стороне,противоположной направлению 24

5 выезда секций 10. Транспортные средства 5 завозят мелкокуековую породу и водногли- нистый раствор и разгружают их под откос уступа 1 поочередно. При этом в процессе отсыпки подпорной стенки мелкокусковые

0 породы перемешиваются с водноглинистым раствором и с течением времени уплотняются. Далее поверх стенки в пространстве 19 отсыпается аналогичная порода средствами 5 и формируется приемная стенка 21 бунке5 ра22.

При применении породы способной самостоятельно уплотняться /подпорная стенка в пространстве 19 может отстраиваться без отсыпки водноглинистого раствора. В

0

5

условиях, .когда применяются породы не способные к уплотнению, они также могут быть использованы без раствора. В период работы перегрузочного комплекса подпорная стенка при таких породах удерживается от осыпания сплошными вертикальными

щитами 18 и перегородками 25.

Демонтаж перегрузочного комплекса осуществляется при перемещении его на новое место установки. Для этого бункер 22

0 полностью выгружается. Локомотивом или тягачем, который подается по подъездному пути 9, сцепленные между собой бункерные секции 10 перемещаются в направлении выезда 24. Вертикальные щиты 18 (см. фиг.З)

5 плавно отходят от поверхности подпорной стенки 19. После выезда секций за пределы площадки (уступа 1)они могут быть расщеплены и доставлены на новое место строительства поодиночке, или в сцепленном

0 состоянии. При этом щиты 18 выдвижными элементами 16 распорных механизмов 14 притягиваются вплотную к корпусу бункерных секций 10 и устанавливаются в положение параллельно от пути 9. Если подпорная

5 стенка сооружена из способных к уплотнению пород или из смеси их с водноглинистым раствором, то она остается в устойчивом вертикальном состоянии и после отъезда секций. При сооружении стенки

19 из неуплотняемых и неустойчивых пород они могут осыпаться и частично засыпать пути 9 и 7, Однако беспрепятственный выезд бункерных секций будет обеспечиваться под защитой сплошных вертикальных щитов 18. Освобождение путей 9 и 7 от породы производится бульдозером, что в условиях предприятий горнорудной и строительной отраслей промышленности не вызывает значительных сложностей.

Демонтаж подъездных путей 7,9 и платформы 4 производится в последнюю очередь. Элементы демонтированных узлов отдельными транспортными средствами доставляются на новое место установки комп- лекса. Бункерные секции могут перемещаться в облегченном состоянии, для чего снимаются лобовина 12 и все узлы ее крепления на корпусе .

Работа перегрузочного комплекса за- ключаётся в следующем. Транспортные средства 5 разгружают сыпучий материал в бункер 22, где он аккумулируется. При установке транспортных средств 8 против разгрузочных концов питателей 11 последние включаются. Сыпучий материал из бункера 22 через выпускные окна в лобовине 12 загружается в кузов средства 8. Управление процессом перегрузки осуществляется оператором из специального выпускного пуль- та (на фиг. 1-3 не показан).

Отличительными от прототипа признаками являются следующие.

Подпорная стенка комплекса выполнена из сплошных вертикальных щитов, кото- рые связаны между собой гибкими элементами и шарнирно закреплены на распорных механизмах, жестко закрепленных на корпусах бункерных секций.

Высота секций равна высоте вертикаль- ных щитов,, которые смонтированы со стороны уступа на одной линии под углом 2-3° к предельной оси секций, при этом вершина указанного угла расположена со стороны, противоположной направлению выезда бункерных секций при демонтаже.

Пространство между щитами и уступом заполнено мелкокусковой породой, которая от верхней кромки щитов до верхней площадки уступа сформирована под углом ее- тественного откоса. Пространство между подпорной стенкой и уступом до верхней кромки щитов заполнено смесью из мелкокусковой породы и водноглинистого раствора.

Изобретение иллюстрируется примером использования перегрузочного комплекса на карьерах по добыче полезных ископаемых. Выбран железорудный карьер Полтавского горно-обогатительного комбината, где на перегрузках скальных пород из автомобильного в железнодорожный транспорт используются мощные одноковшовые экскаваторы. При сооружении на уступе высотой 15 м перегрузочного комплекса производительностью 10 млн.т/год используются две бункерные секции, оборудованные шестью вибрационными питателями ПВГ-7,0/2,0 (по три питателя на каждой секции). Длина бункерной секции 15,5 м, высота 6 м, она смонтирована на железнодорожном ходу нормальной колеи. Массив уступа, вдоль откоса которого устанавливаются бункерные секции, сложен скальными кварцитовыми породами. Устойчивый угол откоса уступа составляет 65-70°. Вертикальные сплошные щиты монтируются из металлической рамы, обшитой листами, высотой 5,5 м и толщиной 200 мм. Щиты юбункерной секции прикрепляются посредством 4 гидравлических домкратов. Основания домкратов жестко (болтовыми соединениями) скрепляются с рамой секции. Выдвижные поршни домкратов с помощью шарнирного соединения скрепляются со щитами. Между собой щиты по всей высоте соединены гибкими элементами (конвейерная резино-тканевая лента) толщиной 12 мм. Бункерные секции снабжены шестью гидравлическими домкратами (от бурового станка СБШ-250МН) для передачи нагрузок на нижнюю площадку уступа. После установки бункерных секций вдоль откоса уступа пространство между откосом и вертикальными щитами заполняется кварцитовым щебнем крупностью до 20-25 мм и водноглинистым раствором. Расход щебня 440 м3, глины 300 м3 и воды 140 м . На отсыпку приемной стенки бункера расход аналогичного щебня составит 770 м3. Вместимость образованного бункера достигнет 1000 т, что соответствует емкости одного ж.-д. состава. Длина разгрузочной площадки для автосамосвалов грузоподъемностью 120 т составит 15-16 м. Формула изобретения 1. Перегрузочный комплекс, содержащий уступ с верхней площадкой и нижней площадкой, на которой смонтирована вертикальная подпорная стенка, установленные вдоль последней соединенные между собой сцепками бункерные секции, подъездные пути для указанных секций и транспортных средств, отличающийся тем, что, с целью снижения затрат на строительство и сокращения монтажно-демонтажных работ, подпорная стенка выполнена из сплошных вертикальных щитов, которые связаны между собой гибкими элементами и шарнирно закреплены на распорных механизмах, которые жестко закреплены на корпусах бункерных секций, причем высота секций равна высоте указанных щитов, которые смонтированы со стороны уступа на одной линии под углом 2-3° к продольной оси секций, при этом вершина указанного угла расположена со стороны, противоположной направлению выезда бункерных секций при демонтаже, а пространство между щитами и уступом заполнено мелкокусковой породой, которая от верхней кромки щитов до указанной верхней площадки сформирована под углом естественного откоса.

2. Комплекс по п.1, отличающийся тем, что пространство между подпорной стенкой и уступом до верхней кромки щитов заполнено смесью из мелкокусковой породы

и водно-глинистого раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочный пункт для сыпучих материалов и способ строительства его в карьере | 1990 |

|

SU1786271A1 |

| Передвижное перегрузочное устройство | 1987 |

|

SU1550176A1 |

| Перегрузочный пункт в карьере при комбинированном транспорте | 1984 |

|

SU1191581A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

| Способ разработки россыпных месторождений и самоходный передвижной конвейер для его осуществления | 1985 |

|

SU1262037A1 |

| СПОСОБ ПОДГОТОВКИ НОВОГО ТРАНСПОРТНОГО ГОРИЗОНТА И ЭКСКАВАТОРНО-ЖЕЛЕЗНОДОРОЖНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186982C1 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2367793C1 |

| НЕПРЕРЫВНЫЙ БУРОВЗРЫВНОЙ СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ СПИРАЛЬНЫМИ ВЫРАБОТКАМИ НЕЗАСЫПНЫМИ УСТРОЙСТВАМИ | 2010 |

|

RU2447285C1 |

| Перегрузочный пункт в карьере | 1988 |

|

SU1652552A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОТСЫПКИ ВЫСОКИХ ОТВАЛОВ ПРИ АВТОМОБИЛЬНОМ ТРАНСПОРТЕ | 2000 |

|

RU2168021C1 |

Использование: в горнодобывающей и строительной промышленностях при перевозках сыпучих материалов комбинирован- ными видами транспорта. Сущность изобретения: перегрузочный комплекс, содержащий уступ с верхней площадкой и нижней площадкой, на которой смонтирована вертикальная подпорная стенка, установленные вдоль последней соединенные между собой сцепками бункерные секции, подъездные пути для указанных секций и транспортных средств. Подпорная.стенка выполнена из сплошных вертикальных щиток, которые связаны между собой гибкими элементами и шарнирно закреплены на распорных механизмах, которые жестко закреплены на корпусах бункерных секций. Высота секций равна высоте указанных щитов, которые смонтированы со стороны уступа на одной линии под углом 2-3° к продольной оси секций, а вершина указанного угла расположена со стороны, противоположной направлению выезда бункерных секций при демонтаже. Пространство между щитами и уступом за полнено мелкокуско- вой породой, которая от верхней кромки щитов до указанной верхней площадки сформирована под углом естественного откоса. А пространство между подпорной стенкой и уступом до верхней кромки щитов заполнено смесью из мелкокусковой породы и водноЬшнистого раствора. 1 з.п. ф-лы, 3 ил. Ё

| Щелканов В.А | |||

| Подземные выработки на карьерах | |||

| М.: Недра, 1982, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1993-03-15—Публикация

1990-11-19—Подача