Изобретение относится к производству строительных материалов, а именно к составам для изготовления огнеупорного теплоизоляционного изделия.

Целью изобретения является уменьшение объемной массы изделий при сохранении прочностных свойств.

Это достигается тем, что композиция для изготовления теплоизоляционного огнеупорного изделия, включающая муллитокремнеземйстое волокно, полиорганосилоксан и воду, содержит в качестве полиорганосилок- сана олигоэтокси-2-этилгексоксисилоксан и дополнительно аэросил, скоп и борную кислоту при следующем соотношении компонентов, мае. %:

Муллитокремнеземйстое волокно6,8-7,2 Оли гоэтокси-2-этил- гексоксисилоксан 1,8-2,1 Аэросил 1,9-3,2 Скоп (27% по сухому остатку) 2,8-5,8 Борная кислота 2,0-2,6 Вода Остальное При приготовлении композиции для изготовления теплоизоляционых и огнеупорных изделий используют муллитокремнеземйстое волокно марки МКРР-130, ГОСТ 23619-79, олигоэтокси-2- этилгексоксисилокс ан - жидкость 119-215, ТУ 6-02-1-430-93, аэросил ГОСТ 14922-77, борная кислота, ГОСТ 9656-75, скоп, сухой

со

о

ч ел о

остаток которого составляет 25-38%, и воДУ. Композицию готовят следующим образом. В растворе борной кислоты диспергируют аэросил, жидкость 119-215 и скоп. Затем загружают разрыхленное муллиток- ремнеземистое волокно и интенсивно перемешивают в течение 5-7 мин. Гидромассу заливают в форму и отжимают путем вакуу- мирования от избытка связующей. Сформи- рованные . издели-я подвергают высушиванию при 100 105°С и затем прокаливают при 1050°С в течение 2-4 ч.

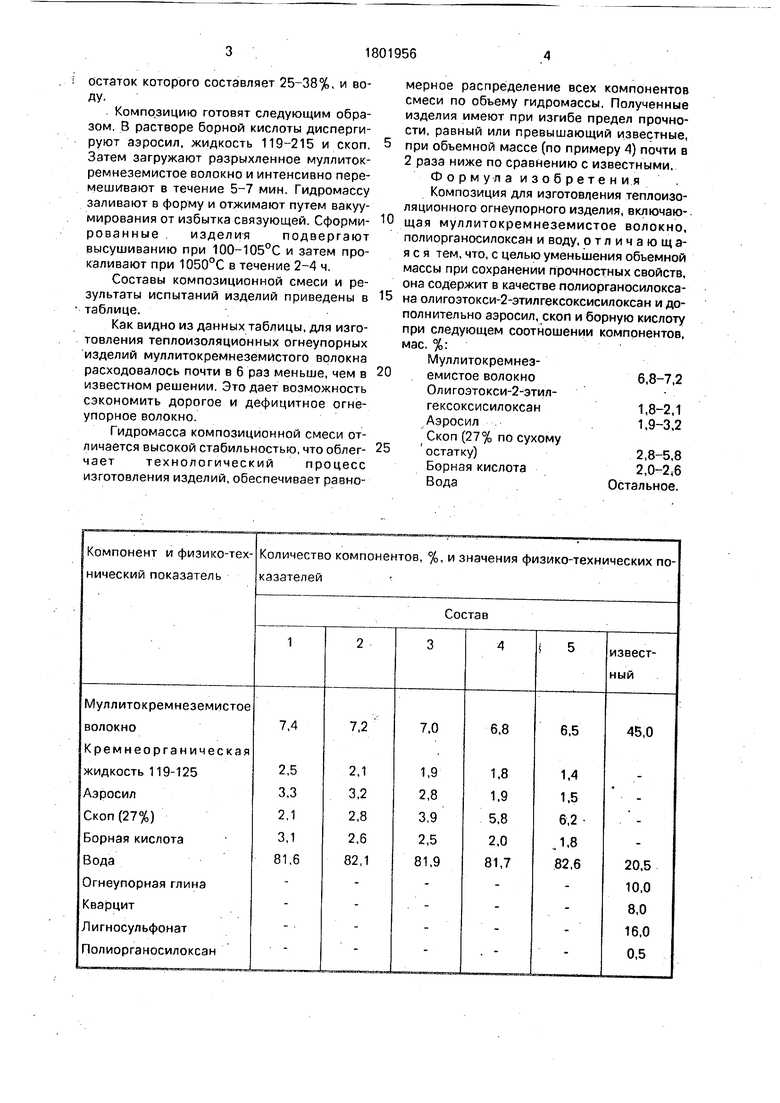

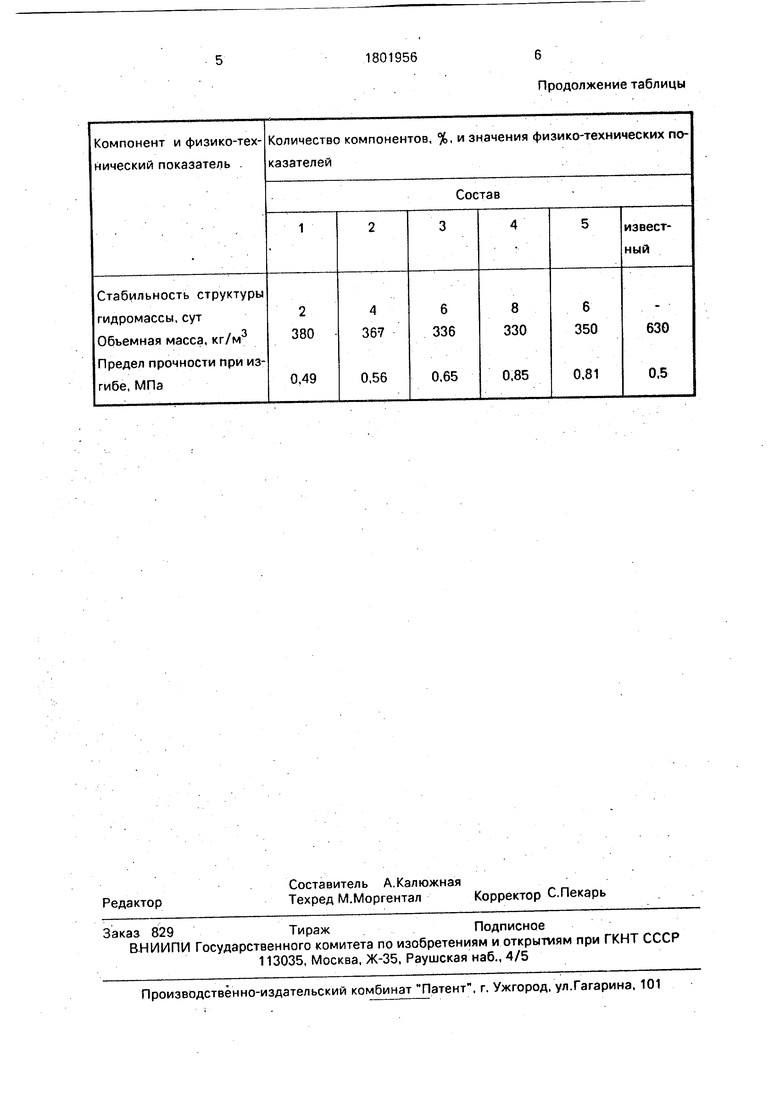

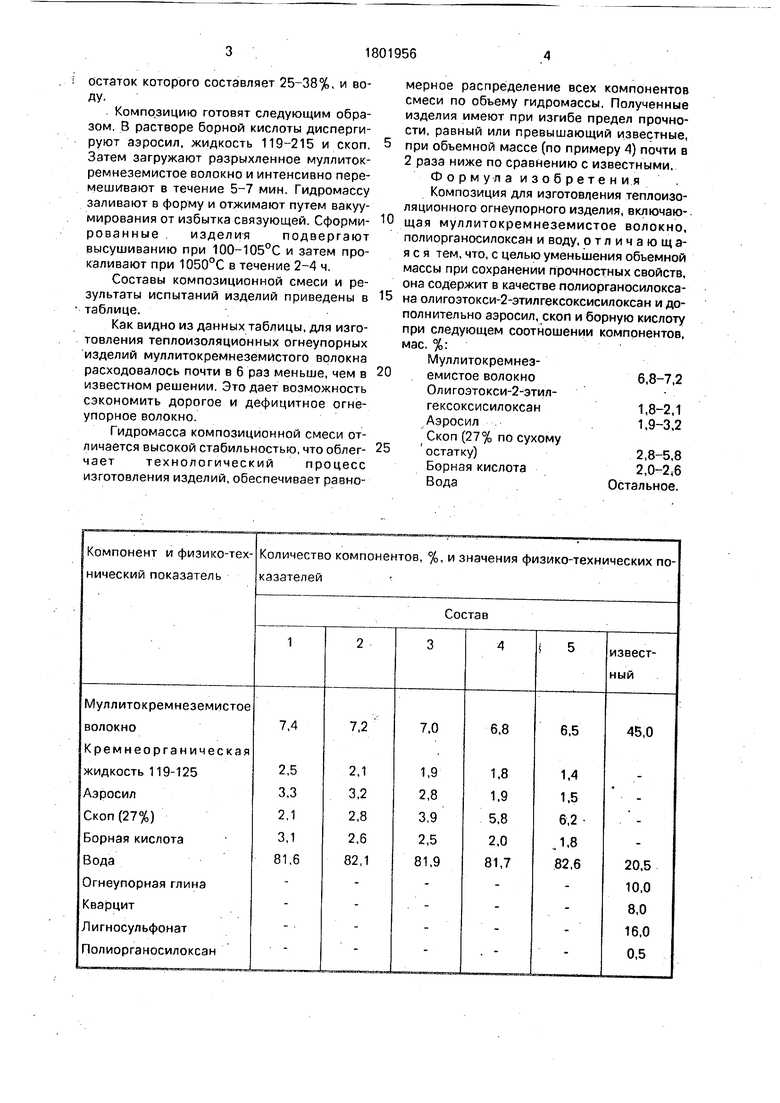

Составы композиционной смеси и результаты испытаний изделий приведены в таблице.

Как видно из данных таблицы, для изготовления теплоизоляционных огнеупорных изделий муллитокремнеземистого волокна расходовалось почти в 6 раз меньше, чем в известном решении. Это дает возможность сэкономить дорогое и дефицитное огнеупорное волокно.

Гидромасса композиционной смеси отличается высокой стабильностью, что облегчает технологический процесс изготовления изделий, обеспечивает равно0

5

0

5

мерное распределение всех компонентов смеси по обьему гидромассы. Полученные изделия имеют при изгибе предел прочности, равный или превышающий известные, при объемной массе (по примеру А) почти в 2 раза ниже по сравнению с известными. Формула изобретения Композиция для изготовления теплоизоляционного огнеупорного изделия, включающая муллитокремнеземистое волокно, полиорганосилоксан и воду, отличающаяся тем, что, с целью уменьшения объемной массы при сохранении прочностных свойств, она содержит в качестве полиорганосилокса- на олигоэтокси-2-этилгексоксисилоксан и дополнительно аэросил, скоп и борную кислоту при следующем соотношении компонентов, мае. %:

Муллитокремнеземистое волокно6,8-7,2 Олигоэтокси-2-этил- гексоксисилоксан 1,8-2,1 Аэросил 1,9-3,2 Скоп (27% по сухому остатку) 2,8-5,8 Борная кислота 2, Вода Остальное.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного огнеупорного изделия | 1990 |

|

SU1791414A1 |

| Связующее для теплоизоляционных муллитокремнеземистых изделий | 1990 |

|

SU1819874A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО ИЗДЕЛИЯ | 2008 |

|

RU2394794C2 |

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1983 |

|

SU1188116A1 |

| Способ изготовления теплоизоляционной смеси для футеровки тепловых агрегатов | 1987 |

|

SU1447781A1 |

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1981 |

|

SU998438A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

Использование: изготовление огнеупорных теплоизоляционных изделии. Сущность изобретения: композиция включает, мае. %: муллитокремнеземйстое волокно 6,8-7,2; олигоэтокси-2-этилгексоксисилоксан (крем- нийорганическая жидкость) 1,8-2,1; аэросил 1,9-3,2; скоп 2,8-5,8; борная кислота 2,0- 2,6; вода остальное. В растворе борной кислотыдиспергируют аэросил, кремнийорганическую жидкость и скоп, загружают муллитокремнеземйстое волокно при интенсивном перемешивании в течение 5-7 м, полученную гидромассу заливают в форму, вакуумируют, сушат при 100-105°С, прокаливают при 1050°С в течение 2-4 ч. Полученные изделия характеризуются объемной массой 330-367 кг/м3, пределом прочности при сжатии 0,56-0,85 МПа. 1 табл. ел С

| Связующее | 1984 |

|

SU1165664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления теплоизоляционной смеси для футеровки тепловых агрегатов | 1987 |

|

SU1447781A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-03-15—Публикация

1990-12-18—Подача