Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления теплоизог ляционного материала, применяемого для теплоизоляции различных тепловых агрегатов.

Цель изобретения - повышение прочности при изгибе при 1200 - 1400°С и снижение теплопроводности в интервале температур gOO-IAOO C.

Способ приготовления смеси предусатривает смешивание компонентов в месителе сухого смешивания, а также пределенную последовательность и ономную подачу каждого компонента. то обуславливает формирование плот- ой тонкопористой структуры материаа.

Способ осуществляется следующим 20 бразом,

240 г ваты подают в смеситель суого смешивания (например, Z-образ- ую мешалку) и тщательно разбивают в ечение 8-10 мин; 120 г глины загру- 25 ают равномерными небольшими порцияи и смешивают в течение 2-3 мин; 100 г кварцита (фракции 2-0,5 мм) заыпают равномерными небольшими пориями и смешивают в течение 1-2 мин; 30 200 г водного раствора лигносульфона- та и полиорганосилоксана (90 г лигно- ульфоната, 3 г полиоргансилоксана и 107 г воды) заливают в смеситель, пеемешивают массу в течение 15-20 мин. с кремнеземистого

Готовую массу выгружают из смесителя и направляют на упаковку ё полиэтиленовые мешки.

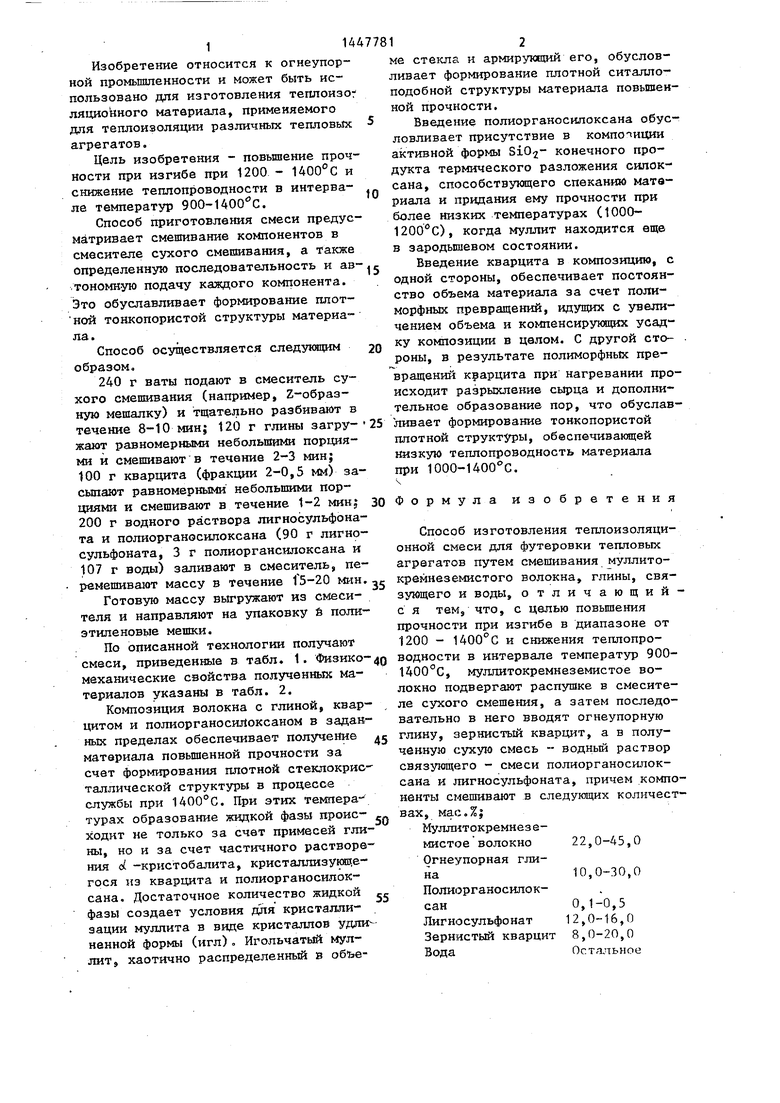

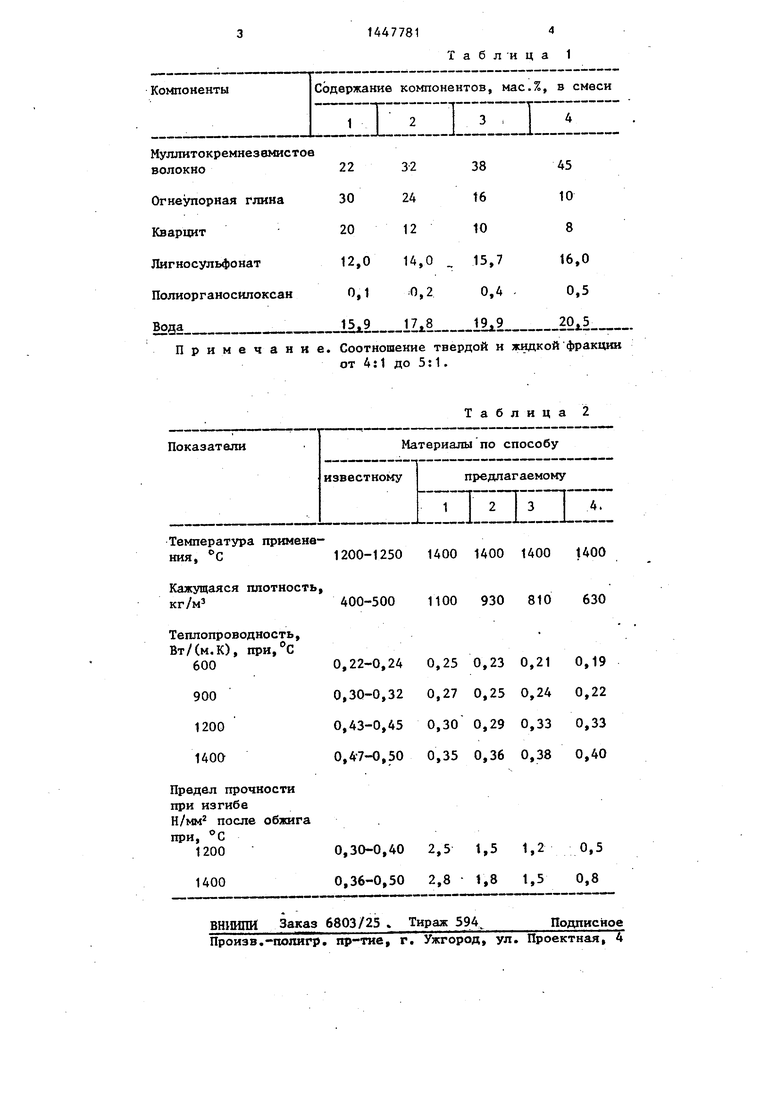

По описанной технологии получают смеси, приведенШ)1е в табл. 1. Физико-40 механические свойства полученных материалов указаны в табл. 2.

Композиция волокна с глиной, квар- , цитом и полиорганосилоксаном в заданных пределах обеспечивает получение д материала повьш1енной прочности за счет формирования плотной стеклокрис- таллической структуры в процессе службы при 1400°С. При этих темпера- турах образование ясидкой фазы проис- ,,. ходит не только за счет примесей глины, но и за счет частичного растворения d -кристобалита, кристаллизукще- гося из кварцита и полиорганосилоксана. Достаточное количество жидкой фазы создает условия для кристаллизации муллита в виде кристаллов удли ненной формы (игл), Игольчатый муллит, хаотично распределенньй в об ьеВведение пол ловливает прису активной формы дукта термическ сана, способств риала и придани более низких те 1200 С), когда в зародьш1евом с

Введение ква одной стороны, ство объема мат морфных превращ чением объема и ку композиции в роны, в результ вращений крарци исходит разрыхл тельное образов ливает формиров плотной структу низкую теплопро

при ЮОО-иОО С

Формула

Способ изгот онной смеси для агрегатов путем зующего и воды, с я тем, что, прочности при и 1200 - 1400°С и водности в интер 1400°С, муллит локно подвергают ле сухого смеше вательно в него глину, зернистый ченную сухую сме связующего - сме сана и Jшгнocyль ненты смешивают вах, мас.%;

Муллитокремне мистое волокн Огнеупорная г на

Полиорганосил сан

Лигносульфона Зернистый ква Вода

o

с

0

5 0

с кремнеземистого

0

, ,.

ме стекла и армирумщий его, обусловливает формирование плотной ситапло- подобной структуры материала повьш1ен- ной прочности.

Введение полиорганосилоксана обусловливает присутствие в композиции активной формы конечного продукта термического разложения силок- сана, способствукицего спеканий материала и придания ему прочности при более низких температурах (1000 1200 С), когда муллит находится еще в зародьш1евом состоянии.

Введение кварцита в композицию, с одной стороны, обеспечивает постоянство объема материала за счет полиморфных превращений, идущих с увеличением объема и компенсирующих усадку композиции в целом. С другой сто- . роны, в результате полиморфных превращений крарцита при нагревании происходит разрыхление сырца и дополнительное образование пор, что обуславливает формирование тонкопористой плотной структуры, обеспечиваклцей низкую теплопроводность материала

при ЮОО-иОО С.

Формула изобретения

Способ изготовления теплоизоляционной смеси для футеровки тепловых агрегатов путем смешивания муллито- волокна, глины, связующего и воды, отличающий- с я тем, что, с целью повьппения прочности при изгибе в диапазоне от 1200 - 1400°С и снижения теплопроводности в интервале температур 900- 1400°С, муллитокремнеземистое волокно подвергают распуаке в смесителе сухого смешения, а затем последовательно в него вводят огнеупорную глину, зернистый кварцит, а в полученную сухую смесь - водный раствор связующего - смеси полиорганосилоксана и Jшгнocyльфoнaтa, причем компоненты смешивают в следующих количествах, мас.%;

Муллитокремнеземистое волокно Огнеупорная глина

Полиорганосилок- сан

Лигносульфонат Зернистый кварцит Вода

22,0-45,0 10,0-30,0

0,1-0,5 12,0-16,0 8,0-20,0 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного огнеупорного изделия | 1990 |

|

SU1791414A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| Способ изготовления шамотных изделий | 1991 |

|

SU1821461A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО И МУЛЛИТОКОРУНДОВОГО ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2366636C1 |

| АЛЮМОКРЕМНИЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОПАНТОВ | 2006 |

|

RU2333901C2 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| ОГНЕУПОР | 2010 |

|

RU2448927C1 |

Изобретение относится к огнеупорн ной промьшшенности и может быть ис пользовано для изготовления теплоизоляционного материала, применяемого для теплоизоляции различных тепловых агрегатов. Целью изобретения является повышение прочности при изгибе при 1200 - 1400°С и снижение теплопроводности в интервале температур 900- . Компоненты, мас%: муллитокре- мнеземистое волокно 22-45; глина огнеупорная 10-30; полиорганосилоксан 0,1-0,5; лигносульфанат 12-16; кварцит зернистый 8-20; вода остальное,, смепмвают в следумщей последовательности. Сначала муллитокремнеземистое волокно подвергают распушке в смести- теле сухого смещения, затем вводят огнеупорную глину, кварцит зернистый. Водный раствор полиорганосилоксана и лигносульфоната вводят в сухую смесь. Предел прочности 0,5-2,8 Н/мм, теплопроводность 0,19-0,40 Вт/(м-К), температура применения . i 2 табл. (Л г

Примечание. Соотношение твердой и жвдкой фракции

от 4:1 до 5:1.

Таблица 2

| Смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU867913A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Утв | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-28—Подача