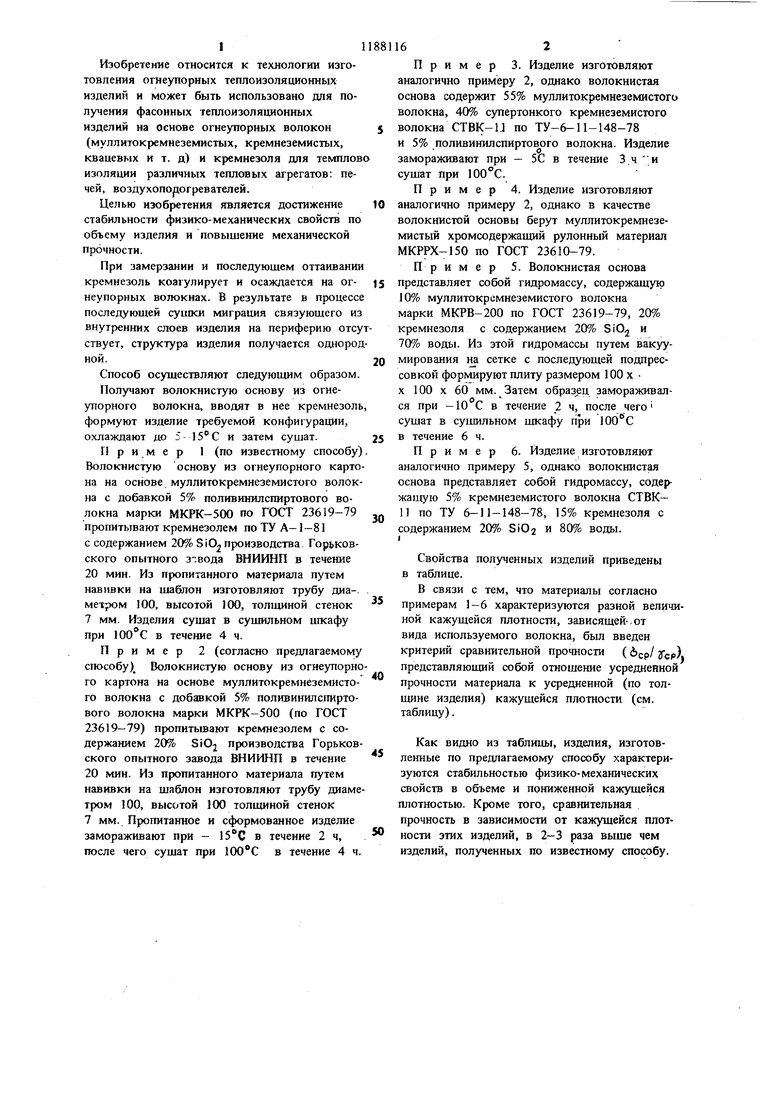

1 Изобретение относится к технологии изготовления огнеупорных теплоизоляционных изделий и может быть использовано для получения фасонных теплоизоляционных изделий на основе огнеупорных волокон (муллитокремнеземистых, кремнеземистых, квацевых и т. д) и кремнезоля для темплов изоляции различных тепловых агрегатов: печей, воздухоподогревателей. Целью изобретеиия является достижение стабильности физико-механических свойств по объему изделия и повышение механической Прочности. При замерзании и последующем оттаивании кремнезоль коагулирует и осаждается на огнеупорных волокнах. В результате в процессе последующей сутки миграция связующего из внутренних слоев изделия на периферию отсу ствует, структура изделия получается однород ной. Способ осуществляют следующим образом. Получают волокнистую основу из огнеупорного волокна, вводят в нее кремнезоль формуют изделие требуемой конфигурации, охлаждают до 5- 15° С и затем сушат. Пример 1 (по известному способу) Волокнистую основу из огнеупорного карто на на основе муллитокремнеземистого волокна с добавкой 5% поливинилспиртового волокна марки МКРК-500 по ГОСТ 23619-79 пропитывают кремнезолем по ТУ А-1-81 с содержанием 20% SiOj производства Горьковского опытного з.вода ВНИИНП в течение 20 мин. Из прюпитанного материала путем навивки на щаблон изготовляют трубу диа-. метром 100, высотой 100, толщиной стенок 7 мм. Изделия сущат в сущильном шкафу при 100 С в течение 4 ч. Пример 2 (согласно предлагаемому способу) Волокнистую основу из огнеупорно го картона на основе муллитокремнеземисто го волокна с добавкой 5% поливинилспиртового волокна марки МКРК-500 (по ГОСТ 23619-79) прюпитьшают кремнезолем с содержанием 20% SrOj производства Горьков ского опытного завода ВНИИНП в течение 20 мин. Из прюпитанного материала путем навивки на шаблон изготовляют трубу диаме тром 100, высотой 100 толщиной стенок 7 мм. Пропитанное и сформованное изделие замораживают при - в течение 2ч, после чего сущат при в течение 4 ч 62 Пример 3. Изделие изготовляют аналогично примеру 2, однако волокнистая основа содержит 55% муллитокремнеземистого волокна, 40% супертонкого кремнеземистого волокна СТВК-и по ТУ-6-11-148-78 и 5% поливинилспиртового волокна. Изделие замораживают при - 5С в течение 3ч и сушат при 100°С. Пример 4. Изделие изготовляют аналогично примеру 2, однако в качестве волокнистой основы берут муллитокремнеземистый хромсодержащий рулонный материал МКРРХ-150 по ГОСТ 23610-79. Пример 5. Волокнистая основа представляет собой гидромассу, содержащую 10% муллитокремнеземистого волокна марки МКРВ-200 по ГОСТ 23619-79, 20% кремнеаоля с содержанием 20% SiOj и 70% воды. Из этой гидромассы путем вакуумирования на сетке с последующей подпрессовкой формируют плиту размером 100 х X 100 X 60 мм. Затем образец замораживался при в течение 2 ч, после чего сущат в сушильном щкафу при в течение 6 ч. Пример 6. Изделие изготовляют аналогично примеру 5, однако волокнистая основа представляет собой гидромассу, содержащую 5% кремнеземистого волокна СТВК- 11 по ТУ 6-11-148-78, 15% кремнезоля с содержанием 20% SiO2 и 80% воды. Свойства полученных изделий приведены в таблице. В связи с тем, что материалы согласно примерам 1-6 характериз)аотся разной величиной кажущейся плотности, зависящей ,от вида используемого волокна, был введен критерий сравнительной прочности ( бср/ Зср) представляющий собой отношение усредненной прочности материала к усредненной (по толщине изделия) кажущейся плотности (см. таблицу). Как видно из таблицы, изделия, изготовленные по предлагаемому способу характеризуются стабильностью физико-механических свойств в объеме и пониженной кажущейся плотностью. Кроме того, сравнительная прочность в зависимости от кажущейся плотности этих изделий, в 2-3 раза выше чем изделий, полученных по известному способу.

Известный способ 4500,32

300

400

0,80

0,40

0,20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| Способ изготовления теплоизоляционных огнеупорных изделий | 1980 |

|

SU958401A1 |

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1981 |

|

SU998438A1 |

| Огнеупорный материал для футеровки обжиговых печей | 1989 |

|

SU1715781A1 |

| Способ изготовления форм для индукционного нагрева заготовок и тиглей | 1990 |

|

SU1756152A1 |

| Композиция для изготовления теплоизоляционного огнеупорного изделия | 1990 |

|

SU1801956A1 |

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1184686A1 |

| Композиция для изготовления теплоизоляционного огнеупорного изделия | 1990 |

|

SU1791414A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| Огнеупорный теплоизоляционный материал | 1981 |

|

SU985010A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, включающий изготовление волокнистой основы, содержащей огнеупорное волокно и кремнезоль, формование изделия требуемой конфигурации и сушку, отличающий с я тем, что, с целью достижения стабильности физико-механических свойств по объему изделия и повышения механической прочности, перед сушкой сформованное изделие подвергают охлаждению до температуры 5-15 С для замерзания кремнезоля.

| Патент США № 3785838, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ изготовления теплоизоляционных огнеупорных изделий | 1980 |

|

SU958401A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-10-30—Публикация

1983-04-06—Подача