ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция для липких лент | 1990 |

|

SU1776684A1 |

| Клеевая композиция для крепления подошв из термоэластопласта | 1986 |

|

SU1397467A1 |

| Клеевая композиция для крепления подошв к верху обуви | 1986 |

|

SU1399318A1 |

| Способ отделки поверхности кожи | 1987 |

|

SU1511282A1 |

| Аппретура для обработки поверхности лицевых кож | 1989 |

|

SU1673599A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028358C1 |

| Клей-расплав | 1986 |

|

SU1359287A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ ПОДОШВЫ К ВЕРХУ ОБУВИ | 1994 |

|

RU2096436C1 |

| МУЛЬТИБЛОЧНЫЕ ГИДРОГЕНИЗОВАННЫЕ ПОЛИМЕРЫ ДЛЯ КЛЕЕВ | 1994 |

|

RU2160755C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2463328C2 |

Использование: крепление деталей обуви из текстиля, натуральной кожи и термоэластопластов. Сущность изобретения: клей-расплав содержит, мас.% соответственно: блок-сополимер - стирол-пипери- ленстирола с содержанием связанного стирола 50 - 60 мол.% 44 -51,5, глицериновый эфир канифоли 24 - 33, пластификатор, выбранный из группы: ди-(2-этилгексилфе- нил)фосфонат диоктилсебацинат, воск 10 - 18, каолин 0,5 - 10 и эпоксидную смолу - остальное. Клей готовят смешением компонентов, расплавленных при температуре 160- 180°С. Прочность клеевых соединений ТЭП ДСТ-30 и двухслойной кирзы, кН/м через 24 ч-3,2, 2 табл.

Изобретение относится к области получения клеев-расплавов, используемых для склеивания текстиля, натуральной кожи и бутадиеновых термоэластопластов при загибке краев деталей обуви, затяжки ее голе- ночной части, дублирования материалов и приклеивания мелких деталей.

Цель изобретения - повышение прочности клеевых соединений.

Поставленная цель достигается тем, что клей-расплав, включающий пленкообразующее на основе стиролсодержащего сополимера, агента липкости - глицериновый эфир канифоли и эпоксидную смолу, содержит блоксополимер стирол-пиперилен-стирол, с содержанием связанного стирола 50 - 60 мол. % и дополнительно - пластификатор, выбранный из группы, включающей ди-(2- этилгексил)-фениолфосфат, диоктилсебацинат, воск и наполнитель - каолин, при следующем соотношении компонентов, мас.%:

Блоксополимер стирол- пиперилен-стирол с содержанием связанного стирола 50 - 60 мол. % 44 - 51,5 Глицериновый эфир канифоли24 - 33 Пластификатор 10-18 Каолин 0,5- 10 Эпоксидная смола Остальное. Изобретение позволяет повысить прочность клеевых соединений термоэластопла- ста и двухслойной кирзы до 2,2 - 3,6 кН/м (через 2 мин и до 3,0 - 3,8 кН/м (через 24 ч) за счет содержания блоксополимера стирол-пиперилен-стирол с содержанием связанного стирола 50 - 60 мол.% и дополнительно пластификатора - ди-(2vj

Ю ЧЭ 00 Ю О

этилгексил)-фенилфосфата, диоктилсебаци- ната, воска и наполнителя - каолина.

Изобретение иллюстрируется следующими примерами:

Пример 1. Для синтеза блоксополи- мера, содержащего 50 мол. % связанного стирола, в реактор, заполненный инертным газом (аргоном), последовательно загружают 50 мл толуола, 14,3 мл (13,0 г) стирола (25 мол. % от суммы молей мономера, загружаемых в реактор), 3,3 мл(0,015 моль/л)тетра- гидрофурана, 1,5 мл (0,015 моль/л) н-бутиллития и проводят полимеризацию стирола в течение 30 мин при 30°С. Далее в реактор в токе аргона вносят 25 мл (17,1 г) пиперилена (50 мол. % от суммы молей мономера, загружаемых в реактор) и проводят полимеризацию в течение 120 мин при 30°С. После этого в реактор в токе аргона вносят 14,3 мл (13,0 г) стирола (25 мол. % от суммы молей мономеров, загружаемых в реактор) и проводят полимеризацию в течение 30 мин при 30°С. Полученный раствор полимера в толуоле обрабатывают 150 мл этилового спирта для высаждения и промывки сополимера. Получают 43 г блоксополимера стирол-пиперилен-стирол 25 : 50 : 25. По внешнему виду блоксополимер пиперилена со стиролом представляет собой твердое вещество белового света с температурой плавлен ия 145 - 150°С. Характеристическая вязкость раствора блоксополимера в толуоле при 30°С г} 0,37 дл/г.

Полученный блоксополимер, глицериновый эфир канифоли, эпоксидную смолу ЭДП, ди-(2-этилгексил)-фенилфосфат и каолин смешивают при температуре 160 - 180°С до получения однородной массы.

Процесс склеивания проводят при температуре 120 - 150°С и давлении 0,3 МПа в течение 20 с. Склеенные образцы бутадиен- стирольного термоэластоплаЛа ДСТ-30 и двухслойной кирзы испытывают на расслаивание через 2 минуты и 24 часа после склеивания.

Примеры 2-4. Для синтеза блоксополимера, содержащего 60 мол. % связанного стирола, а реактор, заполненный инертным газом (аргоном), последовательно загружают 20 мл толуола, 7,1 мл (6,4 г) стирола (30 мол. % от суммы молей мономеров, загружаемых в реактор), 0,05 мл (0,015 мол/г) тетрагидрофурана (ТГФ), 0,4 мл (0,015 мол/г) н-бутиллития. Полимеризацию стирола проводят в течение 30 мин при 30°С. Далее в реактор в токе аргона вносят 7,6 мл (5,2 г) пиперилена (40 мол. % от суммы молей мономеров, загружаемых в реактор) и проводят полимеризацию в течение 12С

мин при 30°С. После этого в токе аргона в реактор вносят 7,1 мл (6,4 г) стирола (30 мол. % от суммы молей мономеров, загружаемых в реактор) и проводят полимеризацию в те- чение 30 мин при температуре 30°С. Полученный раствор блоксополимера в толуоле обрабатывают 150 мл этилового спирта для высаждения и промывки сополимера. Получают 18 г блоксополимера стирол-пиперилен-стирол 30 : 40 : 30. Характеристическая вязкость такого блоксополимера в толуоле при температуре 30°С г 0,20 дл/г, а температура плавления 150- 155°С.

Клей готовят и клеевые соединения получают аналогично примеру 1.

Примеры 5-6. Клеевые композиции аналогичны примеру 2, но дополнительно содержат воск.

Пример 7. Клеевая композиция аналогична примеру 2, но в качестве пластификатора содержит диоктилсебацинат.

Пример 8. Клеевая композиция аналогична примеру 2, но в отличие от последней содержит эпоксидную смолу ЭД-20.

П р и м е р ы 9 - 10. Клеевые композиции аналогичны примеру 8, но в качестве пластификатора содержит диоктилсебацинат.

Пример 11. Клеевая композиция аналогична примеру 7, но дополнительно

содержит воск.

Пример 12. Для синтеза блоксополимера, содержащего 70 мол. % связанного стирола, в реактор, заполненный инертным газом (аргоном), последовательно вносят 50

мл толуола, 20 мл (18,2 г) стирола (35 мол. % от суммы молей мономеров, загружаемых в реактор), 3,3 мл (0,015 моль/л) тетрагидрофурана, 1,5 мл (0,015 моль/л) н-бутиллития и проводят полимеризацию стирола в течение 30 мин при температуре 30°Сг Далее в реактор в токе аргона вносят 15 мл (10,3 г) пиперилена (30 мол. % от суммы молей мономеров, загружаемых в реактор) и проводят полимеризацию в течение 120 мин при

30°С. После этого в реактор в токе аргона вносят 20,0 мл (18,2 г) стирола (35 мол. % от суммы молей мономеров, загружаемых в реактор) и проводят полимеризацию в течение 30 мин при 30°С. Полученный раствор полимера в толуоле обрабатывают 150 мл этилового спирта для высаждения и промывки сополимера. Получают 41,5 г блоксополимера стирол-пиперилен-ст ирол 35 : 30 : 35. Такой блоксополимер имеет характеристическую вязкость в толуоле при 30°С равную 7 0,20 дл/г и температуру плавления 115-120°С.

Клей готовят и клеевые соединения получают аналогично примеру 1.

Примеры 13-20 (контрольные). Клеевые композиции получают аналогично примеру 2.

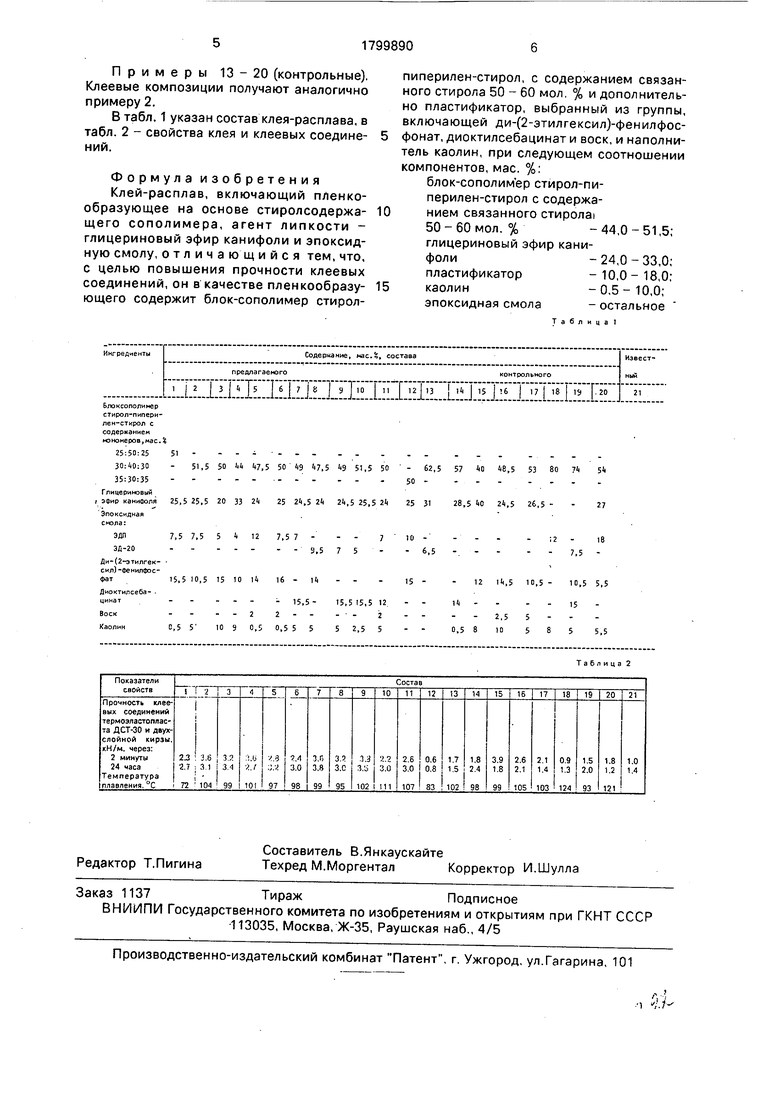

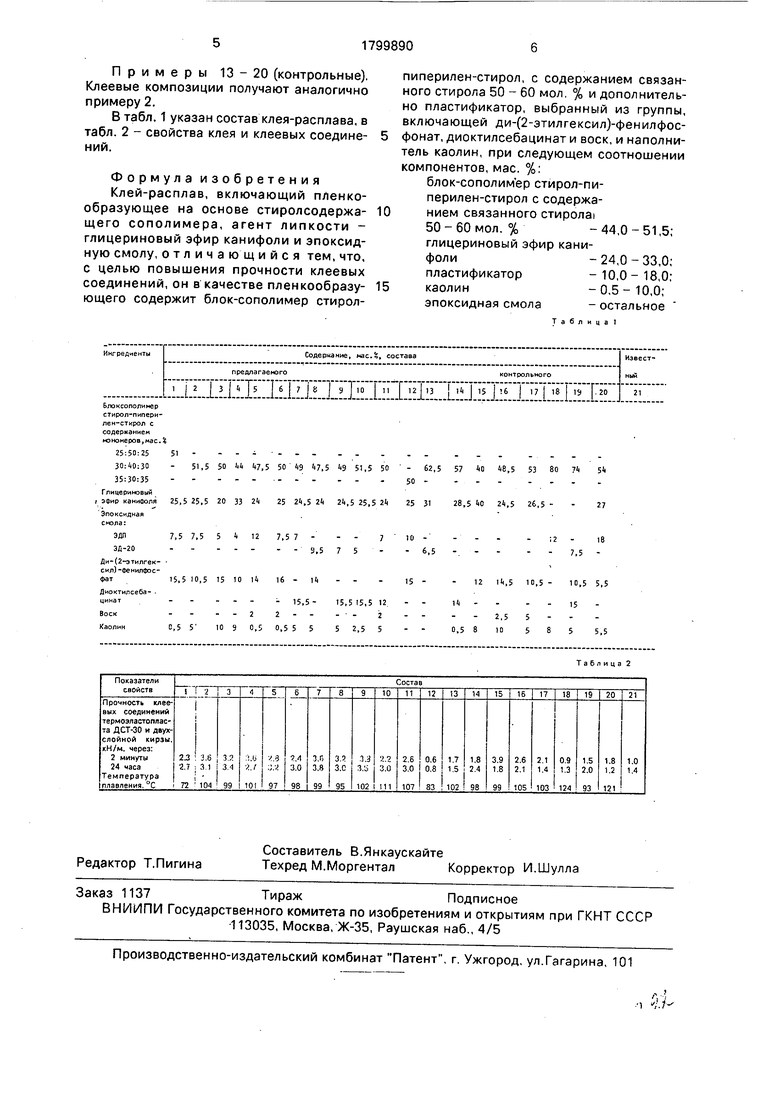

В табл. 1 указан состав клея-расплава, в табл. 2 - свойства клея и клеевых соединений.

Формула изобретения Клей-расплав, включающий пленкообразующее на основе стиролсодержа- щего сополимера, агент липкости - глицериновый эфир канифоли и эпоксид- ную смолу, отличающийся тем, что, с целью повышения прочности клеевых соединений, он в качестве пленкообразующего содержит блок-сополимер стирол0

5

пиперилен-стирол, с содержанием связанного стирола 50 - 60 мол. % и дополнительно пластификатор, выбранный из группы, включающей ди-(2-этилгексил)-фенилфос- фонат, диоктилсебацинат и воск, и наполнитель каолин, при следующем соотношении компонентов, мае. %:

блок-сополим ер стирол-пи- перилен-стирол с содержанием связанного стирола 50-60 мол. %-44,0-51,5; глицериновый эфир канифоли - 24,0 - 33,0; пластификатор -10,0-18,0; каолин - 0,5 - 10,0; эпоксидная смола - остальное

Таблица 1

Таблица 2

| Клеевая композиция для крепления подошв из термоэластопласта | 1986 |

|

SU1397467A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Клей-расплав | 1986 |

|

SU1359287A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-03-07—Публикация

1990-08-14—Подача