Изобретение относится к области получения препрегов на эпоксиуретановой полимерной основе и тканых (или ламинатных) наполнителей, применяемых для изготовления высокопрочных композитов с повышенной устойчивостью к динамическим и знакопеременным нагрузкам: листовые рессоры и пружины (транспортное машиностроение), пластины для бронежилетов (армия и полиция) и т.п.

Известны препреги на основе армирующего наполнителя и связующего, содержащего эпоксидную смолу и отвердитель - смесь ароматических аминов (авт. св. СССР 887595, кл C08J 5/24, Б.И 45, 1981).

Такие препреги обеспечивают получение высокопрочных стекло- и углепластиков, но недостаточно обеспечивают сохранение прочностных показателей при температуре 200-300°С и высоких антифрикционных свойств.

Известен способ получения полимерных композиционных материалов на основе полиамидных, полиэфирных и эпоксидных матриц, упрочненных полиолефиновыми волокнами, активированными коронным разрядом (US 4911867, 1990). Недостатком обработки коронным разрядом является поверхностный эффект обработки, непроникновение его в межфиламентное пространство, что не позволяет достигнуть хорошей адгезионной прочности по всему объему волокна и полимерного связующего при получении материала.

Известна эпоксидная композиция для изготовления препрегов, содержащая эпоксидиановую смолу, дициандиамид и 3 (3,4-дихлордифенил)-1,1-диметил мочевину (заявка JP 3220225, А1, 27.09.1991).

Углеродные волокна, пропитанные известной композицией, позволяют получить препреги с улучшенными физико-механическими свойствами.

Известен способ получения препрега (пресс-материала), включающий следующие основные этапы: получение отвердителя, добавление к нему эпоксидиановой смолы ЭД-20 или ЭД-22, пропитка стеклоткани (а.с. №1269491, кл. C08L 63/02, 1999). Способ усложнен тем, что для его осуществления необходимо получение специального отвердителя, получаемого из диангидрида пиромеллитовой кислоты и бис-(3-оксипропил)-тетраметилдисилоксана - дефицитных и дорогостоящих компонентов.

Известен способ получения препрега на основе волокнистых наполнителей (стеклянные, углеродные или органические ткани, ленты и жгуты), пропитанных многокомпонентным связующим (Патент РФ 1462773, кл. C08J 5/24, 1994). Связующее получают путем взаимодействия при нагревании до 60°С 4,4'-диаминодифенилсульфона с эпоксидной смолой марки ЭХД в растворителе (ацетон, метилэтикетон). К недостаткам данного способа относится необходимость получения многокомпонентного связующего, а также использование больших объемов вредных растворителей, что делает этот способ экологически небезопасным.

Известны препреги, содержащие в составе связующего продукт конденсации эпоксидной смолы со смесью активных компонентов, включающих бензгуанамин (хим. название 2,4-диамино-6-фенил-1,2,5-триазин) и ароматический амин (патент РФ 2179984, кл. C08J 5/24, 27.02.2002).

Однако эти препреги не обеспечивают сохранения достаточно высоких прочностных показателей при 200-300°С.

Известен способ получения композиционных материалов высокой прочности на основе стекловолокна и эпоксидного связующего (Патент RU 2270208 С2), заключающийся в том, что для повышения адгезии стеклянного волокна к матрице его обрабатывают в тлеющим разрядом переменного тока с частотой 50 Гц, силой тока 50-100 мА.

Недостатком обработки коронным и тлеющим разрядом является поверхностный эффект обработки, не позволяющий достигнуть высокой адгезионной прочности волокна и полимерного связующего.

Для достижения высоких прочностных показателей и повышенной устойчивости к динамическим и знакопеременным нагрузкам важную роль играет выбор не только материала и структуры наполнителя, но и подбор состава полимерной основы (связующего), обеспечивающего монолитность и трещиностойкость композита. Поэтому синтез высокопрочных полимеров с повышенной теплостойкостью и улучшенными технологическими свойствами является одной из главных задач разработки армированных композитов.

Известно, что эпоксиуретановые полимеры на основе различных эпоксидных смол и изоцианатов обладают высокими тепло- и прочностными показателями, устойчивы к динамическим и знакопеременным нагрузкам. Способ получения указанных полимеров описан в книге одного из авторов заявляемого изобретения (Лапицкий В.А., Крицук А.А. Физико-механические свойства эпоксидных полимеров и стеклопластиков. - Киев: Наукова думка, 1986. - 96 с., прототип). Данный способ позволил получать наиболее прочные стеклопластиковые изделия и нашел широкое применение в промышленности, включая крупнотоннажное производство высокопрочных стеклотекстолитов. Недостатком указанного способа является необходимость применения органических растворителей при получении и переработке композиций, в результате чего возникают проблемы улавливания растворителя и загрязнения окружающей среды и рабочих мест при дозировке смолы и отвердителя перед применением. Кроме того, развитие отдельных отраслей техники требует дальнейшего повышения физико-механических свойств создаваемых материалов.

Целью заявляемого изобретения является способ получения препрегов для высокопрочных, устойчивых к динамическим и знакопеременным нагрузкам композитов из тканых наполнителей на основе одноупаковочных эпоксиуретановых композиций, создаваемых в результате синтеза высокопрочных полимеров с повышенными теплостойкостью и улучшенными технологическими свойствами. Использование безрастворной технологии производства эпоксиуретановых композиций позволяет получать армированные материалы с существенно улучшенными прочностными показателями. Помимо этого, заявляемый способ позволяет устранить загрязняющие выбросы в окружающую среду, создавая максимально экологичные условия получения препрега и снижая энергозатраты при его производстве.

Поставленная цель достигается за счет выбора материала и структуры тканого наполнителя, а также подбора полимерной системы, состоящей из жидких эпоксидированных компонентов с высокой удельной функциональностью, содержащих от 28% до 32% эпоксидных групп и циклоалифатического мономера-диокиси винилциклогексена, содержащего не менее 52% эпоксидных групп, ее гомогенизации и термообработки, с последующей химической модификацией полиизоцианатом за счет взаимодействия изоцианатных групп с гидроксилами, содержащимися в эпоксидированных компонентах - резорцине, этриоле и пентаэритрите.

Пример 1

Получение одноупаковочной эпоксиуретановой композиции

В реактор, снабженный обогревом и быстроходной мешалкой, загружают поочередно эпоксидную резорциновую смолу (эпоксидированный резорцин) марки УП-637 (ТУ 6-05-241-194-79) (А), эпоксидированный этриол марки ЭЭТ-1 (МРТУ 6-05-1223-69) (Б) и диокись винилциклогексена (CAS 106-87-6) (В) в соотношении мас. ч. А:Б:В = 45:40:15 и при температуре +85°С перемешивают в течение 30 минут, после чего добавляют полиизоцианат марки Б (смесь 4,4'дифенилметандиизоцианата и его гомологов, ТУ 2472-002-72311668-2004) в количестве 20 мас. ч. на 100 мас. ч. эпоксидной смеси и при температуре 110°С перемешивают в течение 60 минут, при этом происходит химическое взаимодействие гидроксильных групп эпоксидной смеси с изоцианатными группами полиизоцианата и образование уретановых групп. Далее при этой же температуре к полученному продукту добавляют отвердитель -4,4'дифенилметандиизоцианат, блокированный метилпиразолом (опытный продукт) в количестве 15 мас. ч. на 100 мас. ч. полученного эпоксиуретана и перемешивают в течение 15 минут, после чего состав охлаждают и готовую эпоксиуретановую композицию упаковывают в металлическую тару и хранят в складских условиях. Допустимый срок хранения - до 3 месяцев.

Получение препрега

Полученная одноупаковочная эпоксиуретановая композиция заливается в ванну стандартной пропиточной машины (например, универсальная пропиточная машина типа ИНТ-793-1000, но позволяющая осуществлять подогрев связующего, или пропиточная машина типа Li3000 компании MIKROSAM) и после нагревания композиции до +90°С (при вязкости 0,02÷0,03 Па⋅с) через нее со скоростью 3 м/мин протягивается рулон стеклоткани сатинового переплетения марки АСТТ(б)-С2 (ГОСТ 8481-75), а в сушильную камеру, в отличие от стандартной технологии, вместо обогрева подается охлажденный воздух, обеспечивая достижение препрегом температуры +20°С, необходимой для оптимальной эластичности и липкости пропитанного материала.

Охлажденный препрег оборачивается защитной пленкой и отправляется заказчику или на склад. Срок хранения - 12 месяцев.

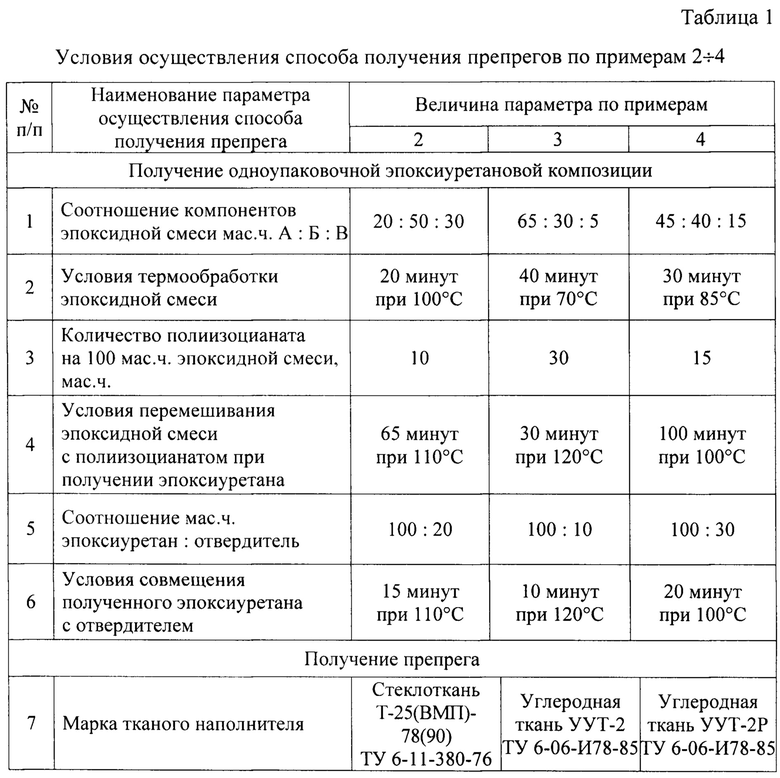

Примеры 2÷4 осуществляют аналогично примеру 1 с изменением параметров в соответствии с таблицей 1.

Примечание. В примере 2 при получении одноупаковочной эпоксиуретановой композиции в качестве компонента (Б) применяют эпоксидированный пентаэритрит вместе с эпоксидированным резорцином (А) в составе смолы УП-635 (ТУ 6-05-041-347-72).

Свойства препрегов и изготовленных из них стеклопластиков по примерам 1÷4 представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксиуретановых одноупаковочных композиций | 2022 |

|

RU2800385C1 |

| Способ получения высокопрочной композитной арматуры | 2022 |

|

RU2799001C1 |

| Полимерная композиция для получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2764442C1 |

| Способ получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2768641C1 |

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2768161C1 |

| Способ получения связующих для высокопрочных и термостойких композитов | 2023 |

|

RU2824356C1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Способ получения одноупаковочных эпоксидных композиций | 2017 |

|

RU2669840C1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2015 |

|

RU2614246C1 |

Изобретение относится к области получения препрегов на эпоксиуретановой полимерной основе и тканых наполнителей. Предложен способ получения препрегов, заключающийся в пропитке тканого армирующего наполнителя эпоксиуретановой композицией, полученной по безрастворной технологии в результате химического взаимодействия смеси, состоящей из эпоксидированного резорцина (А), эпоксидированных этриола или пентаэритрита (Б) и диокиси винилциклогексена (В), с техническим ароматическим полиизоцианатом, состоящим из смеси 4,4'дифенилметандиизоцианата и его гомологов с последующим введением отвердителя - 4,4'дифенилметандиизоцианата, блокированного метилпиразолом, при этом после пропитки препрега подогретой до температуры от 80 до 100°С эпоксиуретановой композицией при протяжке ткани пропитмашиной со скоростью от 1 до 5 м/мин в сушильную камеру вместо обогрева подается охлажденный воздух, обеспечивая достижение препрегом температуры +20°С, необходимой для оптимальной эластичности и липкости пропитанного материала. Предложенный способ использует безрастворную технологию, что позволяет получать армированные материалы с улучшенными прочностными показателями и при этом практически устранить загрязняющие выбросы в окружающую среду. 2 табл., 4 пр.

Способ получения препрегов, заключающийся в пропитке тканого армирующего наполнителя эпоксиуретановой композицией, полученной по безрастворной технологии в результате химического взаимодействия смеси, состоящей из эпоксидированного резорцина (А), эпоксидированных этриола или пентаэритрита (Б) и диокиси винилциклогексена (В) в соотношении, мас.ч., А:Б:В от 20:50:30 до 65:30:5 и подвергнутой гомогенизации и термообработке в реакторе с быстроходной мешалкой в течение от 20 до 40 минут при температуре от 70 до 100°С, с техническим ароматическим полиизоцианатом, состоящим из смеси 4,4'дифенилметандиизоцианата и его гомологов в количестве от 10 до 30 мас.ч. полиизоцианата на 100 мас.ч. эпоксидной смеси при перемешивании в реакторе всех компонентов в течение от 30 до 100 минут при температуре от 100 до 120°С с последующим введением при этих же температурах в течение от 10 до 20 минут отвердителя - 4,4'дифенилметандиизоцианата, блокированного метилпиразолом, в количестве от 10 до 30 мас.ч. отвердителя на 100 масч. полученного эпоксиуретана, отличающийся тем, что после пропитки препрега подогретой до температуры от 80 до 100°С эпоксиуретановой композицией при протяжке ткани пропитмашиной со скоростью от 1 до 5 м/мин в сушильную камеру вместо обогрева подается охлажденный воздух, обеспечивая достижение препрегом температуры +20°С, необходимой для оптимальной эластичности и липкости пропитанного материала.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2513916C1 |

| JP 6048235 B2, 21.12.2016 | |||

| JP 2000336191 A, 05.12.2000 | |||

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

Авторы

Даты

2023-01-24—Публикация

2022-08-08—Подача