ФигЛ

Изобретение относится к теплоэнергетике и может быть использовано для контроля за работой котлоагрегата, а именно за шлакованием поверхностей нагрева.

Целью изобретения является упрощение контроля и повышение его надежности.

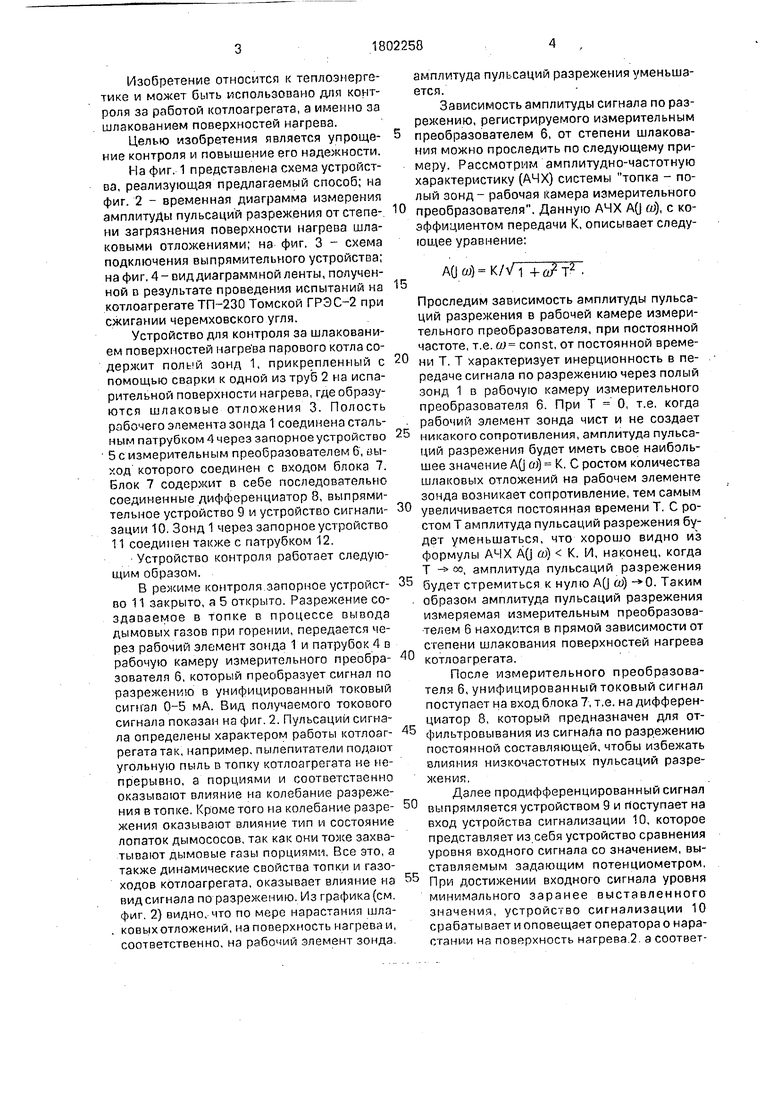

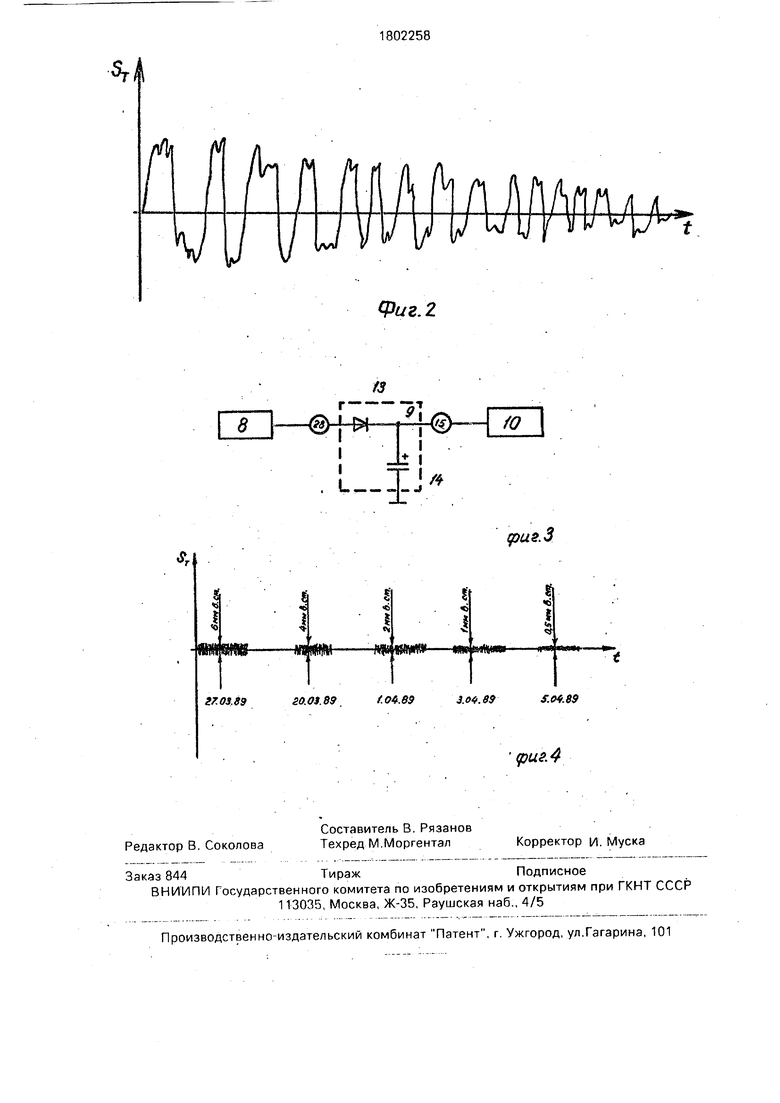

На фиг. 1 представлена схема устройства, реализующая предлагаемый способ; на фиг. 2 - временная диаграмма измерения амплитуды пульсаций разрежения отстепе-. ни загрязнения поверхности нагрева шлаковыми отложениями; на фиг, 3 - схема подключения выпрямительного устройства; на фиг, 4 - вид диаграммной ленты, полученной в результате проведения испытаний на котлоагрегате ТП-230 Томской ГРЭС-2 при сжигании черемховского угля.

Устройство для контроля за шлакованием поверхностей нагре ва парового котла содержит полый зонд 1, прикрепленный с помощью сварки к одной из труб 2 на испарительной поверхности нагрева, где образуются шлаковые отложения 3. Полость рабочего элемента зонда Т соединена стальным патрубком 4 через запорное устройство 5 с измерительным преобразователем 6, выход которого соединен с входом блока 7. Блок 7 содержит в себе последовательно соединенные дифференциатор 8, выпрямительное устройство 9 и устройство сигнализации 10. Зонд 1 через запорное устройство 11 соединен также с патрубком 12.

Устройство контроля работает следующим образом.

В режиме контроля запорное устройство 11 закрыто, а 5 открыто. Разрежение создаваемое в топке в процессе вывода дымовых газов при горении, передается через рабочий элемент зонда 1 и патрубок 4 в рабочую камеру измерительного преобразователя б, который преобразует сигнал по разрежению в унифицированный токовый сигнал 0-5 мА. Вид получаемого токового сигнала показан на фиг. 2. Пульсаций сигнала определены характером работы котлоагрегата так, например, пылепитатели подают угольную пыль в топку котлоагрегата не непрерывно, а порциями и соответственно оказывают влияние на колебание разрежения в топке. Кроме того на колебание разрежения оказывают влияние тип и состояние лопаток дымососов, так как они тоже захватывают дымовые газы порциями. Все это, а также динамические свойства топки и газоходов котлоагрегата, оказывает влияние на вид сигнала по разрежению. Из графика (см. фиг. 2) видно, что по мере нарастания шла- . ковых отложений, на поверхность нагревай, соответственно, на рабочий элемент зонда,

амплитуда пульсаций разрежения уменьшается.

Зависимость амплитуды сигнала по разрежению, регистрируемого измерительным

преобразователем б, от степени шлакова- ния можно проследить по следующему примеру. Рассмотрим амплитудно-частотную характеристику (АЧХ) системы топка - полый зонд- рабочая камера измерительного

преобразователя. Данную АЧХ A(j ш), с коэффициентом передачи К, описывает следующее уравнение:

15

AQco)K/Vi +u/h

Проследим зависимость амплитуды пульсаций разрежения в рабочей камере измерительного преобразователя, при постоянной частоте, т.е. w const, от постоянной времени Т. Т характеризует инерционность в передаче сигнала по разрежению через полый зонд 1 в рабочую камеру измерительного преобразователя 6. При Т 0, т.е. когда рабочий элемент зонда чист и не создает

никакого сопротивления, амплитуда пульсаций разрежения будет иметь свое наибольшее значение A(j со) К. С ростом количества шлаковых отложений на рабочем элементе зонда возникает сопротивление, тем самым

увеличивается постоянная времени Т. С ростом Т амплитуда пульсаций разрежения будет уменьшаться, что хорошо видно из формулы АЧХ A(j a)} К. И, наконец, когда Т - , амплитуда пульсаций разрежения

будет стремиться к нулю AQ о) . Таким образом амплитуда пульсаций разрежения измеряемая измерительным преобразователем б находится в прямой зависимости от степени шлакования поверхностей нагрева

котлоагрегата.

После измерительного преобразователя 6, унифицированный токовый сигнал поступает на вход блока 7, т.е. на дифференциатор 8, который предназначен для отфильтровывания из сигнала по разрежению постоянной составляющей, чтобы избежать алияния низкочастотных пульсаций разрежения.

Далее продифференцированный сигнал

выпрямляется устройством 9 и Поступает на вход устройства сигнализации 10, которое представляет из себя устройство сравнения уровня входного сигнала со значением, выставляемым задающим потенциометром.

При достижении входного сигнала уровня минимального заранее выставленного значения, устройство сигнализации 10 срабатывает и оповещает оператора о нарастании на поверхность нагрева.2. а соответственно, на рабочем элементе зонда 1 большого количества шлаковых отложений. После срабатывания сигнального устройства Производится очистка поверхностей нагре- ра штатными средствами. После проведения очистки, для установки устройства Контроля в исходное положение, открывают апорное устройство 11, а запорное устрой- (JTBO 5 закрывают и по патрубку 12 подают йод давлением газ или пар в рабочий эле- гЬент зонда 1, тем самым сбивая шлаковые отложения вокруг входного отверстия.

В качестве преобразователя сигнала по разрежению в электрический сигнал, ис- г)ользован измерительный преобразователь типа Сапфир-22ДИВ. В качестве б|лока 7 использован блок кондуктивного разделения с двухпредельной сигнализацией типа БКРЗ-П, настроенный на дифференцирование входного сигнала и сигнализацию при достижении этого сигнз- л|а нижнего уровня. Но блок БКРЗ-П применен с небольшой доработкой (см. фиг. 3) в HJsro встроено выпрямительное устройство 91 Цифрами 28 и 15 показаны номера клемм, к которым подключается данное устройство 9 Выпрямительное устройство 9 представляет собой простейший выпрямитель, вы- пблненный на диоде 13 и конденсаторе 14, который выполняет роль сглаживающего фильтра. В качестве диода использовался диод типа Д223, в качестве конденсатора - конденсатор типа К50-6 500 мкф х 10В.

Предлагаемый способ был опробован на; котлоагрегате ТП-230 станционный № 7 Томской ГРЭС-2. Полый зонд 1 (см. фиг. 1) выполнен из коррозионной стойкой стали 20 х 13 ГОСТ 5632-72 и прикреплен к одной из труб поверхности нагрева с помощью сварки. Рабочий элемент полого зонда сое- с помощью стального патрубка 4,.с рабочей камерой измерительного преоб- ра зовэтеля Сапфир-22 ДИВ 6, который предназначен для измерения разрежения в пределах 0-0,25 кПА. Измерительный преобразователь 6 был размещен на блочном щите управления (БЩУ). На БЩУ также раз- меЩен и блок 6КР-ЗП(7) со встроенным выпрямительным устройством 9.

Испытания были начаты в 15 ч 20 мин 27 марта 1989 года. Результаты регистрировались с помощью самопишущего вторичного преобразователя КСУ-2, который регистри- ров|ал сигнал, поступающий с измерительного преобразователя б, тем самым регистрируя зависимость амплитуды пульсаций разрежения от степени шлакования поверхности нагрева. На начало работы амплитуда сигнала по разрежению составляла б мм води. ст. (см. фиг. 4), к 0 ч 14 мин 29 марта 1989 года амплитуда сигнала составила уже 4 мм вод.ст. (см. фиг. 4), что 5 свидетельствует о нарастании на поверхности нагрева некоторого количества шлаковых отложений. К 4 ч 40 мин 1 апреля 1989 года амплитуда сигнала по разрежению составляла 2 мм вод.ст. К 16 ч 37 мин 3 апреля

0 1989 года амплитуда составила 1 мм вод.ст. К 19 ч 15 мин 5 апреля 1989 года амплитуда пульсаций разрежения стала меньше заранее заданного уровня, т.е. 0,5 мм вод.ст., что соответствует нарастанию на рабочем

5 элементе зонда, а соответственно и на поверхности нагрева, большого количества шлаковых отложений, в связи с чем сработала световая сигнализация на блоке БКР-ЗП (блок 7, см. фиг. 1) и на котлоагре0 гате были включены в работу средства очистки поверхностей нагрева. Вид диаграммной ленты приведен на фиг. 4.

Использование предлагаемого способа контроля за шлакованием поверхно5 стей нагрева парового котла обеспечивает по сравнению с прототипом следующие преимущества.

Способ не требует создания сложных технических устройств, и дополнительного

0. оборудования (дымососы, специальные газовые тракты и т.д.), прост в практической реализации, т.к. использует стандартное оборудование.

При использовании предлагаемого спо5 соба отсутствуют дополнительные присосы в газоход котла и отпадает необходимость установки регулятора расхода, который, как правило, работает в узком диапазоне перепада давлений. Эти условия упрощают

0 реализацию предлагаемого способа и увеличивают надежность контроля. Формула изобретения Способ контроля за шлакованием поверхности нагрева парового котла путем из5 мерения сигнала, характеризующего количество золовых отложений, осевших на рабочем элементе зонда, размещенном на одной из труб поверхности нагрева в исследуемом потоке газа, отличающийся

0 тем, что, с целью упрощения и повышения надежности контроля, с помощью рабочего элемента зонда измеряют сигнал по разрежению в топке котла, преобразуют сигнал по разрежению в электрический сигнал, от5 фильтровывают постоянную составляю.щую, а в качестве сигнала, характеризующего количество золовых отложений, осевших на рабочем элементе зонда, используют амплитуду пульсаций разрежения.

(jpus.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования топочного режима пылеугольного котлоагрегата | 1982 |

|

SU1084541A1 |

| ПНЕВМОИМПУЛЬСНАЯ УСТАНОВКА | 2000 |

|

RU2194938C2 |

| Способ контроля размеров золошлаковых отложений на поверхности нагрева котла | 1987 |

|

SU1437610A1 |

| Способ контроля за шлакованием труб поверхностей нагрева котла | 1985 |

|

SU1263962A1 |

| Способ контроля за шлакованием поверхности нагрева котла | 1983 |

|

SU1134841A1 |

| Устройство контроля за шлакованием поверхности нагрева парогенератора | 1981 |

|

SU1006863A1 |

| Устройство для энергосберегающего управления воздушными и тепловыми потоками тягодутьевого механизма промышленного котлоагрегата | 2017 |

|

RU2707097C2 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА НА ОСНОВЕ ПЛАЗМЕННОЙ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2377467C2 |

| Комбинированный зонд для контроля за шлакованием экранов топки котла | 1986 |

|

SU1402760A1 |

| СПОСОБ РОЗЖИГА И/ИЛИ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ФАКЕЛА В КОТЛОАГРЕГАТАХ | 2000 |

|

RU2230991C2 |

Использование: теплоэнергетика и может быть использовано для контроля за шла- кованием поверхностей нагрева котла. Сущность изобретения: после измерительного преобразователя 6 унифицированный токовый сигнал поступает на вход дифференциатора 8. В дифференциаторе 8 из сигнала по разрежению отфильтровывается постоянная составляющая, чтобы избежать влияния низкочастотных пульсаций разрежения. Продифференцированный сигнал выпрямляется устройством 9 и поступает на вход устройства сигнализации 10. При достижении входного сигнала уровня минимального заранее выставленного значения устройство сигнализации 10 срабатывает и оповещает оператора о нарастании шлаковых отложений. 4 ил.

| Авторское свидетельство СССР | |||

| Устройство для контроля за образованием золо-шлаковых отложений | 1982 |

|

SU1059342A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ контроля за шлакованием поверхности нагрева парогенератора | 1979 |

|

SU868253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ контроля за шлакованием поверхности нагрева парового котла | 1987 |

|

SU1537952A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-15—Публикация

1990-11-29—Подача