Изобретение относится к области сварки металлов- токами высокой частоты, оно может применяться при изготовлении металлических изделий из листов различных толщин, в производстве биметаллических пластин, полос, труб и трубных заготовок, а также при наплавке, заварке отверсти ремонте и т.д. Известен способ высокочастотной аварки плавлением, при котором свари ваемые кромки собирают параллельно друг другу и подводят к ним ток высокой частоты. При этом заполнение зазора производится за счет присадочного металла, который подается в него. Это при водит к значительной величине зазора (минимум 10-20 мм), а следовательно, к большим электрическим мощностям для переплавления большого количества присадочного металла, к малой ско рости сварки, широкой зоне нагрева и т.д. Кроме, того значительные размеры ванны ра:сплавленного метсшла и ее небольшая кривизна приводят к тому,, что тепловыделение в ванне нез начительно отличается от тепловыделе ния в кромках вследствие проявления так называемого катушечного эффекта, т.е. практически отсутствует преиму-i щественный нагрев ванны расплавленного металла. С целью повышения скорости оплавления и снижения расхода электрической энергии зазор между свариваемыми кромка(-ш выбирают соизмеримым с величиной глубины проникновения тока в нагретый свариваемый меташл, но не превышающим двадцатикратного значения этой величины. При этом процесс сварки ведут от места, где кромки предварительно замкнуты между собой, а заплавление зазора осуществляют за счет тепловыделения в результате проявления катушечного эффекта. Катушечный эффект заключается в том, что в проводнике по определенному радиусу, плотность тока высокой частоты, текущего по внутренней поверхности, увеличивается с уменьшением радиуса изгиба проводника. При очень малом радиусе закругления (в ваннах небольшого размера) плотность тока на поверхности ванны значительно больше, чем на поверхности проводника и преимущественное тепловыделение происходит в ванне расплавленного металла и близлежащих участках поверхности кромок. Металл кромок (сраанительно тонкий слой) после расплавления стекает в ванну, в результате чего ванна быстро перемещается вдоль зазора, а кромки свариваются между собой. Поскольку зазор меящу кромками мал, количество дополнительного металла также должно быть небольшим, а в некоторых случаях его вообще мо жет не потребоваться вследствие сближения свариваемых кромок под действием деформации сжатия сваренного шва, вызываемой его охлаждением.

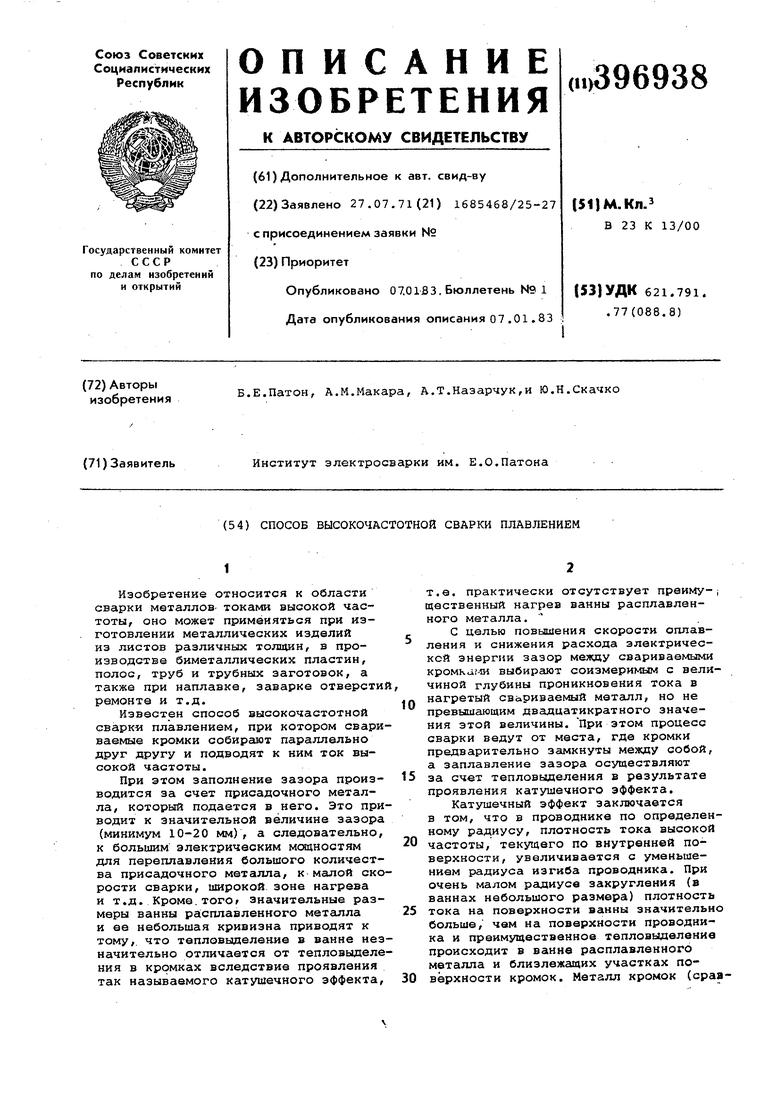

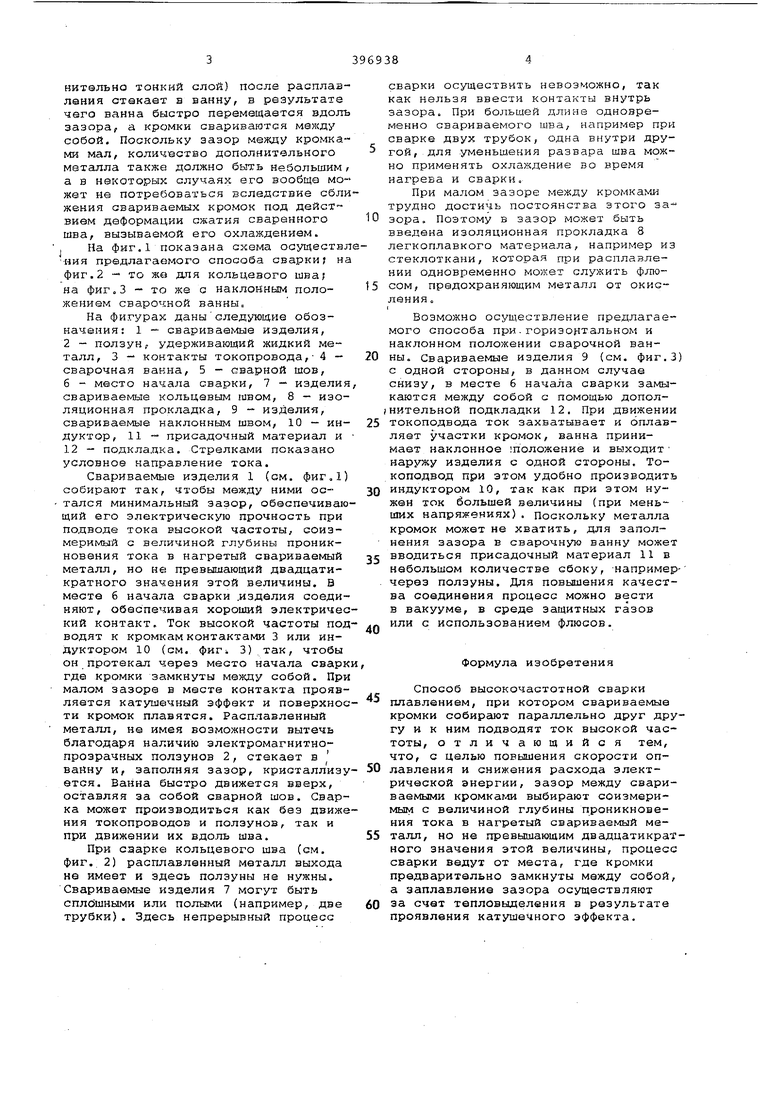

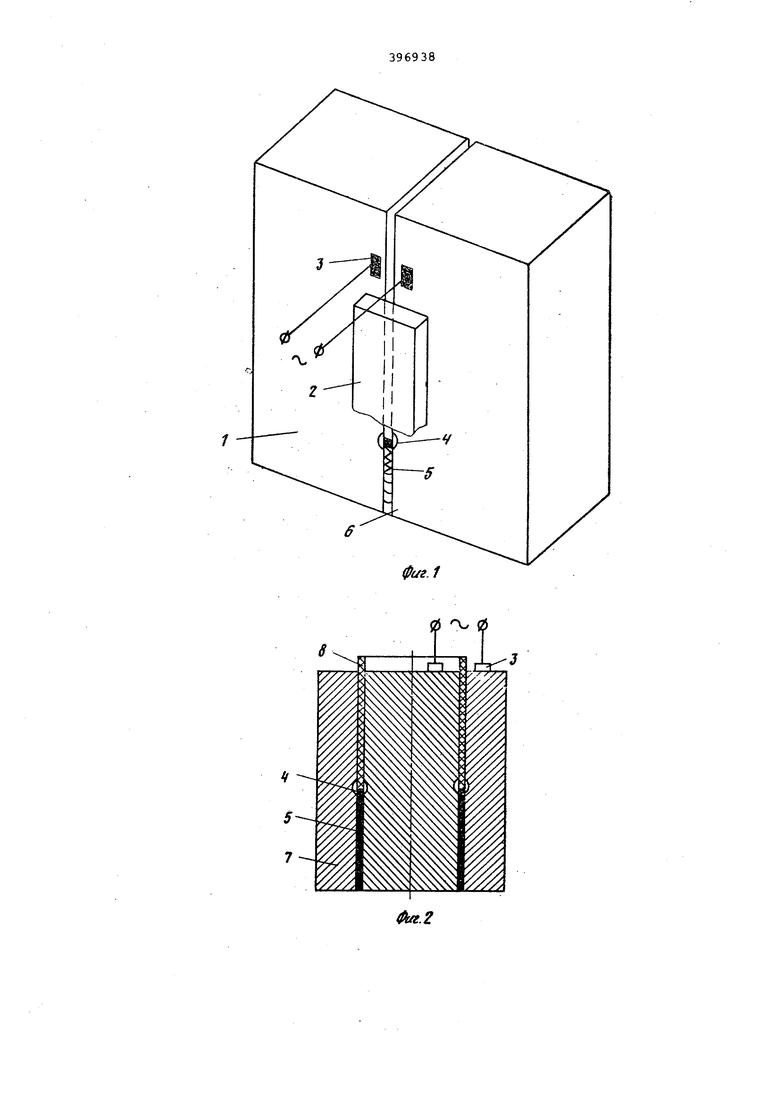

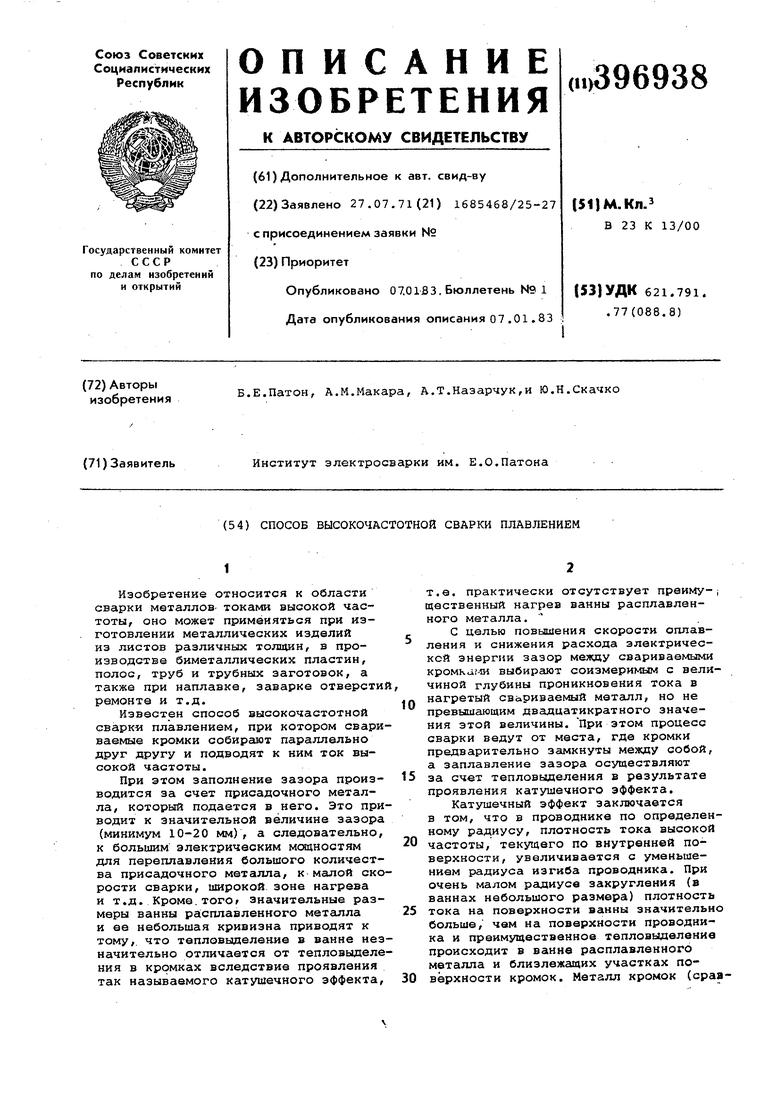

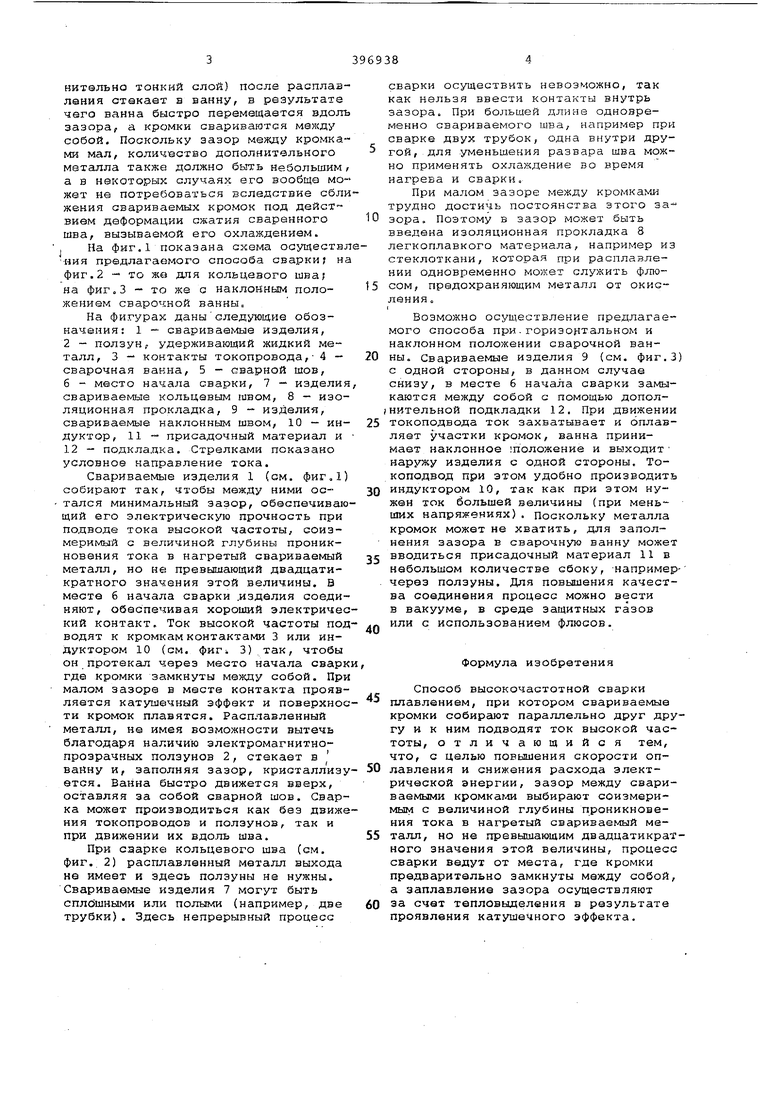

На фиг.1 показана схема осуществле«ия предлагаемого способа сварки; на фиг. 2 - то же для кольцевого шва на фиг.З - то же с наклонным положением сварочной ванны

На фигурах даныследующие обозначения: 1 - свариваемые изделия, 2 - ползун удерживающий жидкий металл, 3 - контакты токопровода, 4 - сварочная ванна, 5 - сварной шов, б - место начала сварки, 7 - изделия, свариваемые кольцевым швом, 8 - изоляционная прокладка, 9 - изделия, свариваемые наклонным швом, 10 - индуктор, 11 - присадочный материал и 12 - подкладка. Стрелками показано условное направление тока.

Свариваемые изделия 1 (см. фиг.) собирают так, чтобы между ними остался минимальный зазор, обеспечивающий его электрическую прочность при подводе тока высокой частоты, соизмеримый с величиной глубины проникновения тока в нагретый свариваемый металл, но не превышающий двадцатикратного значения этой величины. В месте б начала сварки .изделия соединяют, обеспечивая хороший электрический контакт. Ток высокой частоты подводят к кромкам контактами 3 или индуктором 10 (см. фигi 3).так, чтобы он протекал через место начала сварки, где кромки замкнуты между собой. При малом зазоре в месте контакта проявляется катушечный эффект и поверхности кромок плавятся. Расплавленный металл, не имея возможности вытечь благодаря наличию электромагнитнопрозрачных ползунов 2, стекает в вайну и, заполняя зазор, кристаллизуется. Ванна быстро движется вверх, оставляя за собой сварной шов. Сварка может производиться как без движения токопроводов и ползунов, так и при движении их вдоль шва.

При сзарке кольцевого шва (см. фиг. 2) расплавленный металл выхода на имеет и здесь ползуны не нужны. Свариваемые изделия 7 могут быть сплошными или полыми (например, две трубки). Здесь непрерывный процесс

сварки осуществить невозможно, так как нельзя ввести контакты внутрь зазора. При большей длине одновременно свариваемого шва, например при сварке двух трубок, одна внутри другой, для уменьшения развара шва можно применять охлаждение во время нагрева и сварки.

При малом зазоре между кромками трудно достичь постоянства этого за зора. Поэтому в зазор может быть введена изоляционная прокладка 8 легкоплавкого материала, например из стеклоткани, которая при расплазлении одновременно может служить флюсом, предохраняющим металл от окисления , (

Возможно осуществление предлагаемого способа при.горизонтальном и наклонном положении сварочной ванны. Свариваемые изделия 9 (см. фиг.З с одной стороны, в данном случае снизу, в месте 6 начала сварки замыкаются между собой с помощью допол(нительной подкладки 12. При движении токоподвода ток захватывает и оплавляет участки кромок, ванна принимает наклонное ;положение и выходит наружу изделия с одной стороны, Токоподвод при этом удобно производить индуктором 10, так как при этом нужен ток большей величины (при меньших напряжениях). Поскольку металла кромок может не хватить, для заполнения зазора в сварочную ванну может вводиться присадочный материал 11 в небольшом количестве сбоку, -напримерчерез ползуны. Для повышения качества соединения процесс можно вести в вакууме, в среде защитных газов или с использованием флюсов.

Формула изобретения

Способ высокочастотной сварки плавлением, при котором свариваемые кромки собирают параллельно друг другу и к ним подводят ток высокой частоты, отличающийся тем, что, с целью повышения скорости оплавления и снижения расхода электрической энергии, зазор между свариваемыми кромкаг ш выбирают соизмеримым с величиной глубины проникновения тока в нагретый свариваемый металл, но не превышающим двадцатикратного значения этой величины, процесс сварки ведут от места, где кромки предварительно замкнуты между собой, а заплавление зазора осуществляют

за счет тепловыделения в результате проявления катушечного эффекта.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1995 |

|

RU2106947C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ ПЛАВЛЕНИЕМ | 1968 |

|

SU219714A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

8

Авторы

Даты

1983-01-07—Публикация

1971-07-27—Подача