п

4

€

У

/

::и

D 2

оо

Гг ;о ел со

GO

иг.Г

Изобретение относится к высокочастотной сварке и может быть использовано при производстве несимметричных профилей типа «поверхность-ребро, например оребренных труб, многореберных панелей.

Известны способы высокочастотной сварки несимметричных профилей, заключающиеся в сведении свариваемых элементов с образованием V-образной щели, подводе тока высокой частоты и сдавливании свариваемых элементов. В этих случаях для образования V-образной щели производится изгиб «ребра. При этом производят винтовой изгиб заготовки «ребра. В результате между кромкой «ребра и плоской «поверхностью образуется зазор, на линии сварки заготовку распрямляют, чем обеспечивается также необходимое сдавливание 1.

Однако данные способы не обеспечивают высокого качества сварки, так как путь протекания тока по «поверхнрсти, определяемый положением кромки «ребра, не совпадает с осью сварки, в результате чего нагрев «поверхности оказывается недостаточным.

Наиболее близким по технической сущности к предлагаемому является, способ высокочастотной сварки, заключающийся в сведении свариваемых кромок с образованием V-образной щели за счет изгиба «ребра в плоскости его боковой поверхности, подвода тока высокой частоты к свариваемым заготовкам и сдавливании их 2.

Однако известный способ характеризуется ограниченными технологическими возможностями, так как при увеличении высоты «ребер в процессе изгиба происходит потеря их устойчивости, в результате чего качество сварного соединения становится неудовлетворительным. Кроме того, для создания V-образной щели необходимой конфигурации требуется изгиб «ребра малым радиусом кривизны, что, в свою очередь, требует значительных усилий деформации и существенного усложнения технического оборудования.

Цель изобретения - повыщение качества свариваемых изделий и уменьшение усилий деформации при изгибе «ребра для создания V-образного зазора.

Указанная цель достигается тем, что согласно способу, заключающемуся в сведении свариваемых кромок с образованием V-образной щели, подводе к ним тока высокой частоты и сдавливании, производят предварительную отбортовку «ребра и последующую после сварки его правку до первоначального состояния.

При изгибе «ребра в процессе формирования V- образной щели не требуется деформация всего сечения «ребра по высоте.Деформируется лищь небольщая его часть, равная 1,5-3 высотам привариваемой отбортованной кромки.

Высота отбортовки привариваемой кромки ограничивается конструкцией заготовки

(например, щагом привариваемых «ребер многореберной панели), конструктивными особенностями сварочного устройства, реализующего способ, толщиной и материалом «ребра. Эти ограничения определяют величину отношения высоты отбортованной кромки к ее толщине, вторая обычно выбирается из диапазона 3-20.

Последующая правка, необходимая для получения прямых «ребер, производится

0 после сварки, когда осуществить ее значительно проще, так как отсутствуют ограничения, накладываемые конструкцией сварочного устройства.

В случае приварки «ребер по предлагаемому способу к криволинейной «поверх5 ности (например, при спиральном оребрении труб) степень деформации сечения «ребра существенно меньше, так как металл наружной кромки «ребра подвергается той же деформации, что и металл на

0 линии отбортовки, т. е. значительно меньщей, чем при оребрении неотбортованными «ребрами по известному способу.

Правка (распрямление) «ребер сопряжена с растяжением наружной кромки, однако эта операция может производиться

5 после заверщения процесса сварки, а необходимые усилия деформации могут быть снижены путем подогрева части «ребра, подвергаемого растяжению.

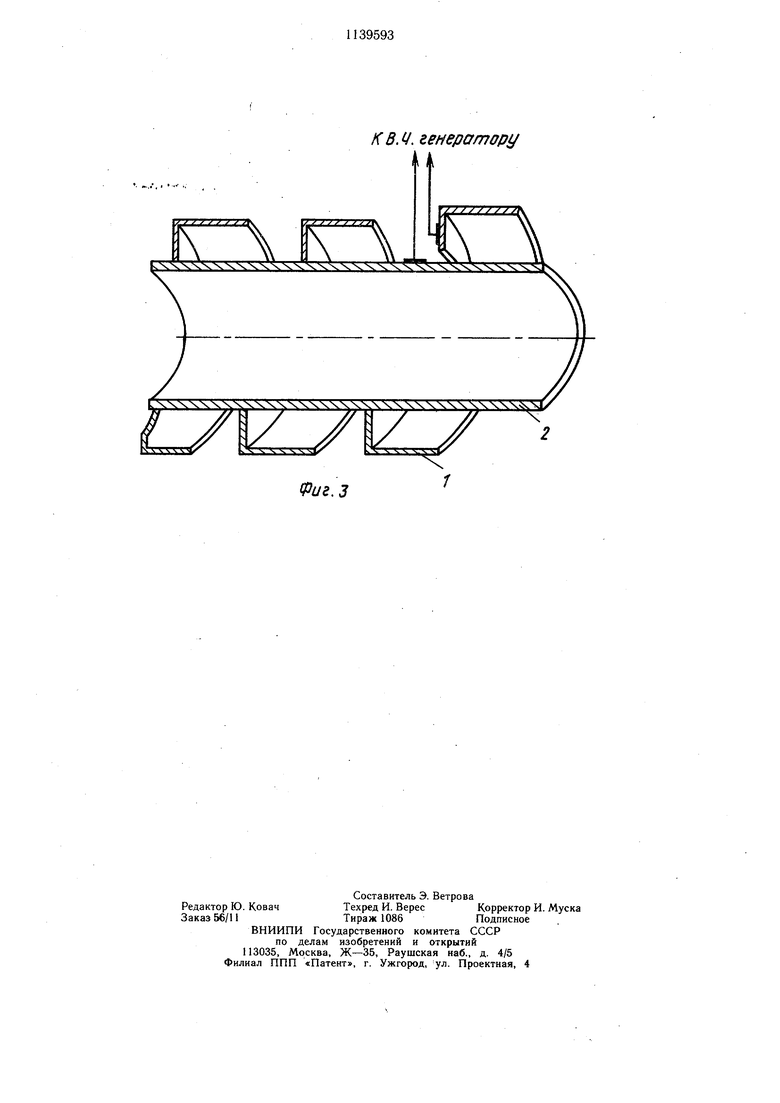

На фиг. 1 схематически представлена последовательность операций по предлагаемому способу; на фиг. 2 - случай приварки «ребра к плоской «поверхности ; на фиг. 3 - случай сварки спирально оребренных труб.

На фиг. 1-3 позицией 1 обозначено

«ребро профиля, позицией 2 - «поверхность профиля.

Заготовка «ребра 1 из положения, показанного пунктиром, предварит ьно отбортовывается по стрелке. Далее «ребро

0 1 приваривается к «поверхности 2 высокочастотной сваркой, после чего производится пр1вка «ребра 1 из положения, обозначенного пунктиром по стрелке (фиг. 1). В случае приварки «ребра к плоской «поверхности (фит. 2) требуется предвари5 тельный изгиб отбортованной заготовки «ребра, деформации подвергается не все сечение «ребра, а лишь малая его часть, равная 1,5-3 высотам привариваемой отбортованной кромки,

В случае приварки «ребра к трубе

(фиг. 3) не требуется предварительный изгиб «ребра, а деформация его сечения в процессе навивки на трубу не превышает степени деформации металла на линии отбортовки.

5 Пример. По предлагаемому способу производилось спиральное оребрение обечайки из малоуглеродистой стали. При этом обеспечивалось изготовление изделий следующих размеров, мм:

Диаметр обечайки2000

Ширинка обечайки420

Толщина обечайки1,5

Высота «ребер 70

Толщина «ребер 1,5

Высота привариваемой отбортованной кромки12

Шаг навивки «ребер 70

Изготовление обечайки производилось по схеме сварки с предварительным подогревом от стороннего источника тепла. В качестве сварочного источника питания высокой частоты использовался высокочастотный генератор типа ВЧС2-250/0,44. Потребляемая в процессе сварки колебательная мощность составляет 90 кВт. В качестве источника предварительного нагрева «поверхности обечайки, необходимого для создания условий сварки изделий этого типа, использовался мащинный преобразователь частоты типа ОПЧ-250-10000. Скорость сварки 2.8 м/мин.

Правка отбортованных «ребер производилась после завершения операции сварки

с помощью роликовых оправок, обеспечивающих плавное распрямление «ребер. Операция правки производилась в условиях индукционного нагрева наружных кромок «ребер с помощью пробразователя ОПЧ

250-10000. Нагрев осуществлялся до 750°С. Предлагаемый способ позволяет по сравнению с известными способами высокочастотной сварки улучшитькачество сварного соединения, так как предварительная отбортовка «ребер создает благоприятные условия для высокочастотной сварки, а именно обеспечивает необходимую топографию сварочного тока и упрощает формирование V-образной щели.

Кроме того, по сравнению с традиционными методами (прессованием, электродуговой сваркой и. т. д.) предлагаемый способ дает возможность расширить сортамент получаемых изделий вследствие значительного увеличения высоты «ребер (в 5.7 раз) и

уменьшения их толщины (в 2-3 раза), что повышает механическую прочность изделий при сохранении (или уменьшении) их металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ЛИНИЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОРЕБРЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2014 |

|

RU2574151C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Способ высокочастотной сварки трубных плетей с ребрами | 1985 |

|

SU1318365A1 |

| ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2028571C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| ЛИСТОВАЯ ПАНЕЛЬ С РЁБРАМИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2567971C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ПРОФИЛЯ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2014 |

|

RU2554237C1 |

| Способ изготовления крупногабаритных плоских секций | 1981 |

|

SU967742A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ изделий типа «поверхность-ребро, заключающийся в сведении свариваемых кромок с образованием V-образной щели, подводе к ним тока высокой частоты и сдавливании, отличающийся тем, что, с целью повыщения качества свариваемых изделий и уменьщения усилий деформации при изгибе «ребра для создания V-образного зазора, производят предварительную отбортовку «ребра и последующую после сварки его правку до первоначального состояния.

К ВМ. генератору

Фuz.2

кем. генератору

11 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ высокочастотной сварки | 1975 |

|

SU603532A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения положения центров шпал рельсового пути | 2023 |

|

RU2821619C1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1985-02-15—Публикация

1983-06-09—Подача