Изобретение относится к обработке металлов и других материалов и может быть использовано в машиностроении при- уп- рочкяющей обработке внутренних цилиндрических поверхностей, например гильз цилиндров двигателей внутреннего сгорания, гидро-и пневмоцилиндров методом наклепа упрочняющими элементами, например шариками.

Цель изобретения - расширение технологических возможностей за счет получения заданных параметров упрочнения и микроматричного микрорельефа поверхности тонкостенных изделий,

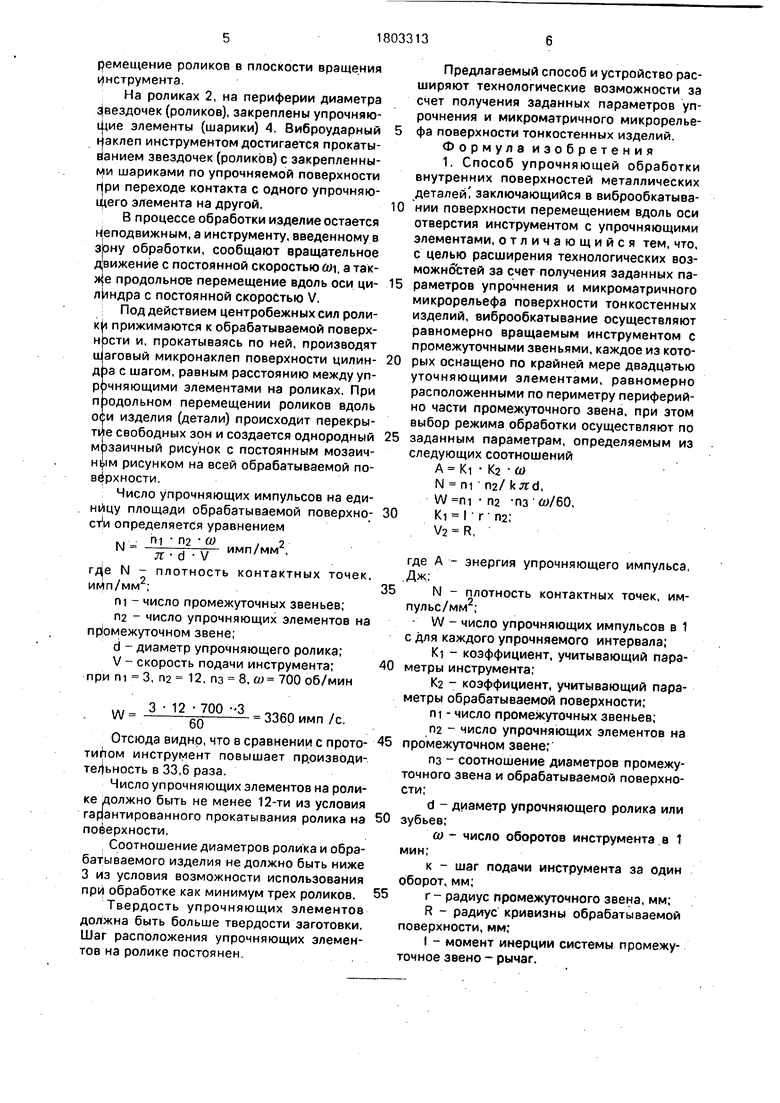

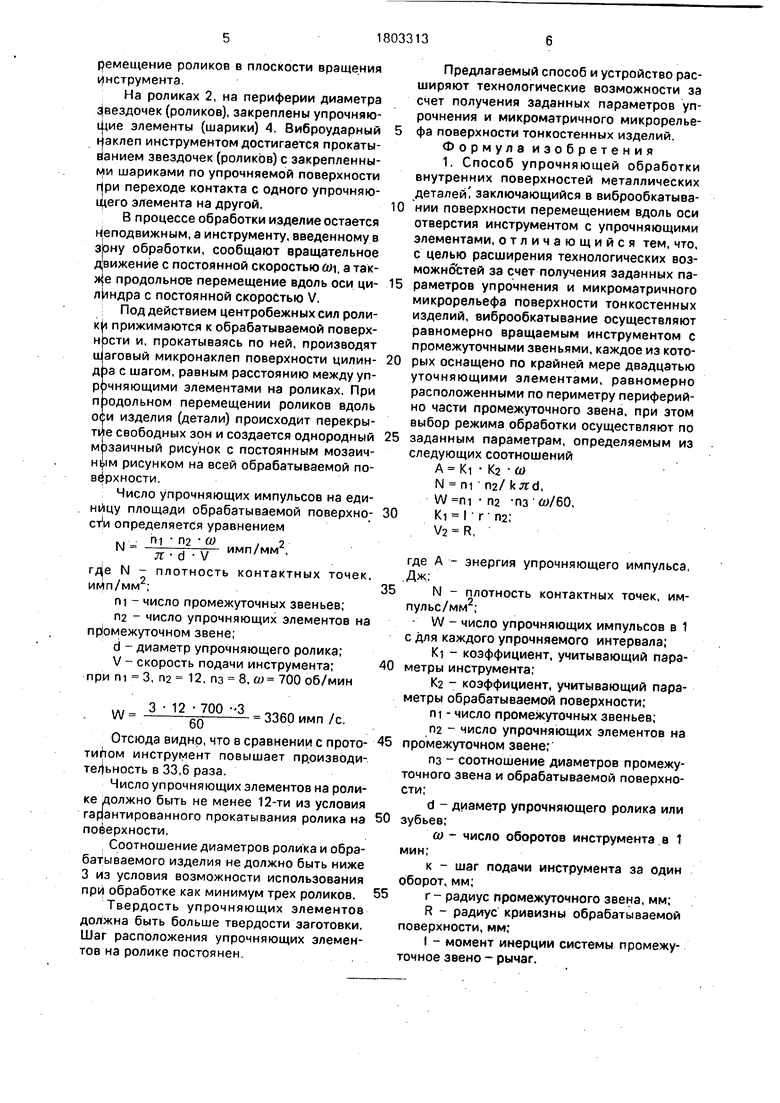

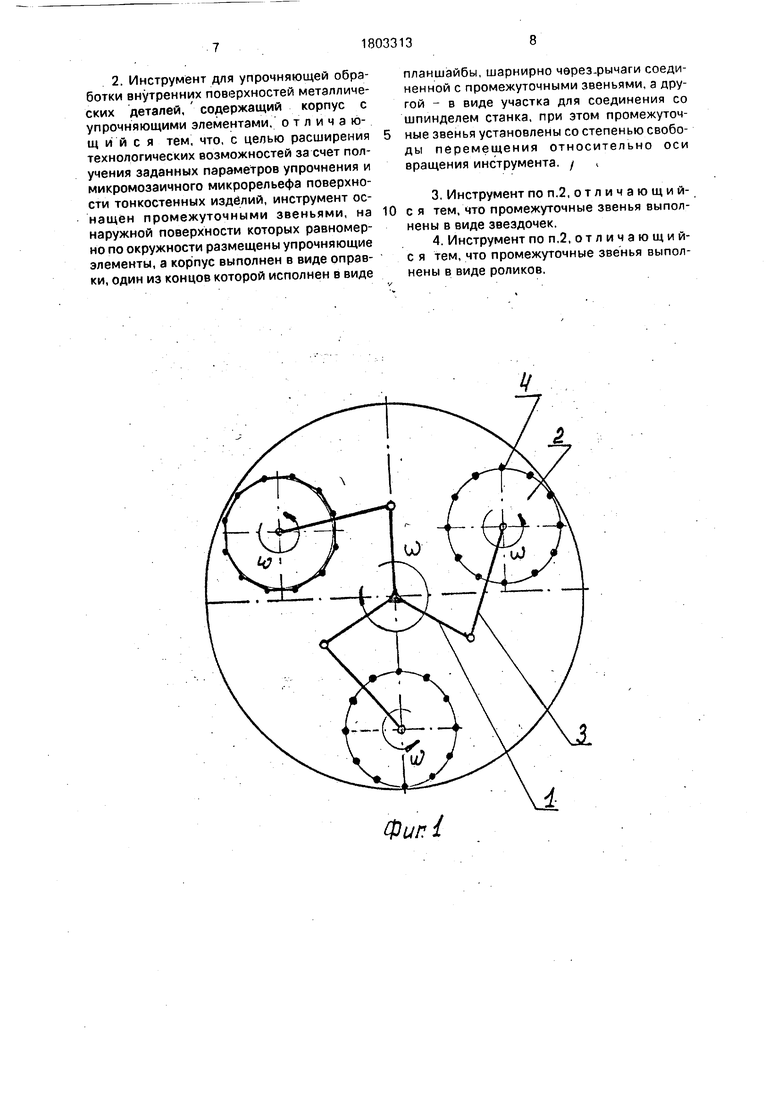

На фиг.1 показан инструмент для осуществления упрочняющей обработки внутренней поверхности металлических деталей, продольный разрез; на фиг.2 - кинематическая схема инструмента для осуществления способа упрочняющей обработки внутренней поверхности металлических деталей.

Способ упрочняющей обработки внутренней поверхности металлических деталей осуществляют следующим образом.

Включают инструмент и согласно подаче вводят в зону обработки и сообщают инструменту вращательное движение с постоянной скоростью ш и продольное перемещение вдоль оси цилиндра с постоянной скоростью V.

Под действием центробежных сил роли1- ки прижимаются к обрабатываемой поверхности и, прокатываясь по ней, производят шаговый микронаклеп внутренней поверхности цилиндра с шагом, равным расстоянию между упрочняющими элементами на роликах.

00

о

СА 00

При продольном перемещении роликов вдоль оси детали (изделия) происходит перекрытие свободных зон и создается однородный мозаичный рисунок с постоянным мозаичным рисунком на всей обрабатываемой поверхности, причем число упрочняющих импульсов на единицу площади обрабатываемой поверхности определяют уравнением

N

П1 П2 U/ 2

имп/мм ,

л- d V

где N. - плотность контактных точек, имп./мм2;

щ - число промежуточных звеньев;

П2 - число упрочняющих элементов на промежуточном звене;

d - диаметр упрочняющего ролика или зубьев;

V - скорость подачи инструмента;

а) - число оборотов инструмента в минуту.

Если учесть, что К, где К - шаг подачи инструмента, то формула примет вид:

м 1Г Тимп/мм2

Из вышеизложенной формулы видно, что плотность мозаичного рисунка не зависит от геометрических размеров обрабатываемой детали (изделия), а зависит от параметров инструмента и продольной подачи инструмента, мм/об.

При подстановке значений d и К размерности (миллиметр) число N определит число импульсов на 1 мм2. Кроме того, при постоянной скорости вращения сила прижатия ролика к обрабатываемой поверхности зависит от центробежной силы, которая определяется угловой скоростью и моментом инерции системы - упрочняющий ролик и поводок, а следовательно энергия импульса равна работе по перемещению центра тяжести ролика в процессе обработки (переходе одного состояния в другое), а следовательно, если допустить, что величина перемещения равна

S г (1 - cos

то энергия упрочняющего импульса будет равна потенции энергии перемещения центра тяжести

А Рц S I or R r(1-cos g60n ),

где А - энергия упрочняющего импульса, Дж;

S - приведенный момент инерции ролика и поводка;

R - радиус кривизны обрабатываемой поверхности, мм;

г - радиус промежуточного звена, мм;

п - число упрочняющих элементов ролика;

Рц - сила прижатия ролика к поверхно- сти цилиндра.

Из вышеизложенного видно, что I, r и п определяют параметры инструмента, R - радиус кривизны обрабатываемой поверхности, мм. И если I г п Ki, то R К2. Следовательно, можно записать, что

A«Ki -K2 о).

Коэффициенты Ki и Ка определяют расчетным путем. Отсюда видно, что упрочняющие импульсы имеют все одну и ту же энергию, 5 которая пропорциональна скорости вращения инструмента.

Данным способом обработки можно получить любую заданную степень упрочнения поверхности, вплоть до равномерного 0 ее разрушения. Последнее можно использовать при очистке поверхности от загрязнений, окалины и т.д.

Поскольку наклеп поверхности происходит шаговый, определяемый расстоянием 5 между упрочняющими элементами на ролике и числом роликов, которое как минимум равно 3 и которые равномерно распределены по окружности, то одновременно изделие получает три импульса в разных точках

0

0

5

изделия и следующие смещаются на шаг

ролика и т.д., то процесс коробления (отклонения) геометрических размеров от кругло- сти изделия) исключен. Число импульсов в секунду, создаваемое инструментом, можно 5 определить по формуле

... П1 П2 ПЗ О),

---1Ш----имп/с, где ги - число промежуточных звеньев;

П2 - число упрочняющих элементов на промежуточном звене;

пз - соотношение диаметров промежуточного звена и обрабатываемой поверхности;.

О) - число оборотов инструмента в минуту.

Так, при щ 3, П2 12, а 700 об/мин, пз 8,

W

3 12 700 8 60

3360 имп/с.

Отсюда видно, что в сравнении с аналогом и прототипом производительность при заданном способе выше в 33,6 раза.

Описанный способ упрочняющей обра- ботки внутренних поверхностей металлических деталей осуществляют инструментом (см. фигЛ и фиг.2), содержащим корпус 1, соединенный с роликами 2 поводком 3, причем поводки 3 обеспечивают свободное перемещение роликов в плоскости вращения Инструмента,

На роликах 2, на периферии диаметра з;вездочек (роликов), закреплены упрочняю- фие элементы (шарики) 4. Виброударный Цаклеп инструментом достигается прокаты- йанием звездочек (роликов) с закрепленны- 1У1И шариками по упрочняемой поверхности г|ри переходе контакта с одного упрочняю- фего элемента на другой.

В процессе обработки изделие остается неподвижным, а инструменту, введенному в зрну обработки, сообщают вращательное Движение с постоянной скоростью йл, а так- Це продольное перемещение вдоль оси цилиндра с постоянной скоростью V.

Под действием центробежных сил роли- к прижимаются к обрабатываемой поверхности и, прокатываясь по ней, производят патовый микронаклеп поверхности цилин- д эа с шагом, равным расстоянию между упрочняющими элементами на роликах. При п эодольном перемещении роликов вдоль оси изделия (детали) происходит перекры- nje свободных зон и создается однородный мрзаичный рисунок с постоянным мозаич- H(j,iM рисунком на всей обрабатываемой по- в0рхности.

Число упрочняющих импульсов на единицу площади обрабатываемой поверхности определяется уравнением

П1 П2 (О, 2

имп/мм .

М

ж- d V

где N - плотность контактных точек, имп/мм ;

щ - число промежуточных звеньев;

П2 - число упрочняющих элементов на промежуточном звене;

d - диаметр упрочняющего ролика;

V - скорость подачи инструмента; при ш 3, П2 12, пз 8, со 700 об/мин

W

3 12 700 -3 60

3360 имп /с.

Отсюда видно, что в сравнении с прототипом инструмент повышает пр.оизводи- те ьность в 33,6 раза.

Число упрочняющих элементов на ролике должно быть не менее 12-ти из условия гарантированного прокатывания ролика на поверхности.

Соотношение диаметров ролика и обрабатываемого изделия не должно быть ниже 3 из условия возможности использования при обработке как минимум трех роликов.

Твердость упрочняющих элементов должна быть больше твердости заготовки, Шаг расположения упрочняющих элементов на ролике постоянен.

Предлагаемый способ и устройство расширяют технологические возможности за счет получения заданных параметров упрочнения и микроматричного микрорелье- 5 фа поверхности тонкостенных изделий.

Ф о р м у л а и з о б р е т е н и я

1. Способ упрочняющей обработки внутренних поверхностей металлических деталей заключающийся в виброобкатыва- 0 нии поверхности перемещением вдоль оси отверстия инструментом с упрочняющими элементами, отличающийся тем, что, с целью расширения технологических воз- можностей за счет получения заданных па- 5 раметров упрочнения и микроматричного микрорельефа поверхности тонкостенных изделий, виброобкатывание осуществляют равномерно вращаемым инструментом с промежуточными звеньями, каждое из кото- 0 рых оснащено по крайней мере двадцатью уточняющими элементами, равномерно расположенными по периметру периферийно части промежуточного звена, при этом выбор режима обработки осуществляют по 5 заданным параметрам, определяемым из следующих соотношений

А Ki «2 to

N щ П2/ k ytd,

П2 па , 0 Ki I г П2;

V2 R,

где А - энергия упрочняющего импульса, .Дж;

5 N - плотность контактных точек, импульс/мм2;

- W - число упрочняющих импульсов в 1 с для каждого упрочняемого интервала;

Ki - коэффициент, учитывающий парэ- 0 метры инструмента;

«2 - коэффициент, учитывающий параметры обрабатываемой поверхности; щ - число промежуточных звеньев; П2 - число упрочняющих элементов на 5 промежуточном звене;

пз - соотношение диаметров промежуточного звена и обрабатываемой поверхности;

d - диаметр упрочняющего ролика или 0 зубьев;

со число оборотов инструмента.в 1 мин;

к - шаг подачи инструмента за один оборот, мм; 5 г - радиус промежуточного звена, мм;

R - радиус кривизны обрабатываемой поверхности, мм;

- момент инерции системы промежуточное звено - рычаг.

2. Инструмент для упрочняющей обработки внутренних поверхностей металлических деталей, содержащий корпус с упрочняющими элементами, отличающийся тем, что, с целью расширения технологических возможностей за счет получения заданных параметров упрочнения и микромозаичного микрорельефа поверхности тонкостенных изделий, инструмент оснащен промежуточными звеньями, на наружной поверхности которых равномерно по окружности размещены упрочняющие элементы, а корпус выполнен в виде оправки, один из концов которой исполнен в виде

0

планшайбы, шарнирно через-рычаги соединенной с промежуточными звеньями, а другой - в виде участка для соединения со шпинделем станка, при этом промежуточные звенья установлены со степенью свободы перемещения относительно оси вращения инструмента. / t

3. Инструмент по п.2, отличающий- с я тем, что промежуточные звенья выполнены в виде звездочек.

4. Инструмент по п,2, отличающий- с я тем, что промежуточные звенья выполнены в виде роликов.

Ow

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наплавки с упрочнением волной деформации | 2020 |

|

RU2755081C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

RU2009861C1 |

| СПОСОБ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296664C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296663C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2089373C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

Использование: упрочняющая обработка внутренних цилиндрических поверхностей, например гильз цилиндров двигателей внутреннего сгорания, гидро- и пневмоци- линдров методом наклепа упрочняющими элементами, например шариками. Сущность изобретения: виброобкатывание производят роликами с расположенными на периферийной части упрочняющими элементами, равномерно расположенными по периметру, с числом упрочняющих элементов не менее 12, с равномерным вращением и продольным перемещением упрочняющего инструмента. Инструмент выполнен в виде оправки, одним концом оканчивающейся, например, конусом, устанавливаемым в шпинделе станка, а другим - планшайбой, на которой равномерно закреплены шарнирно управляемые элементы, несущие ролики с установленными в них упрочняющими шариками (звездочками, роликами и т.п.). 2 з.п. ф-лы, 2 ил.

Фиг.г

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭФИРОМАСЛИЧНОГО | 0 |

|

SU360062A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Инструмент для чистовой обработки тел вращения мподом пластической деформации | 1973 |

|

SU543504A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-03-23—Публикация

1990-07-26—Подача