Изобретение относится к области под- {готовки фосфатного сырья для электротер- ического производства желтого фосфора.

Целью предлагаемого изобретения яв- |пяется уменьшение выбросов сернистых.со- ёдинений (S02 и 50з), повышение степени Декарбонизации фосфорита с содержанием. С02 от 3,0 до 12,0% и снижение энергозатрат на проведение процесса.

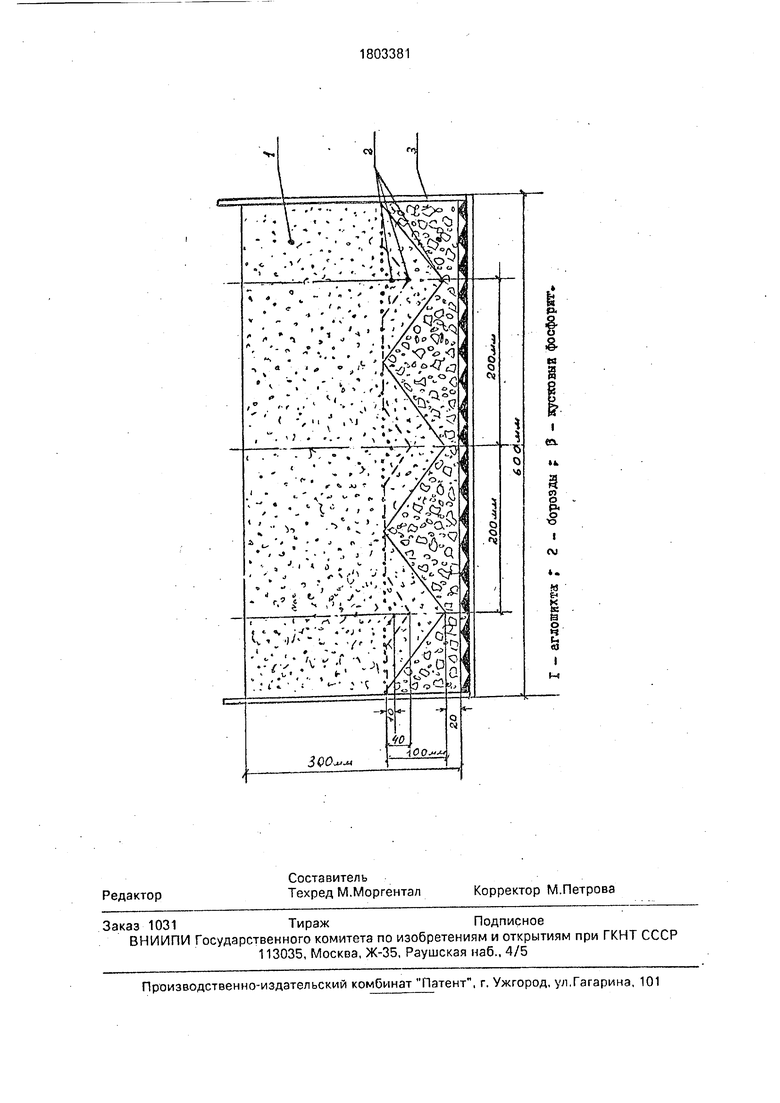

Для достижения указанной цели перед Нагрузкой аглошихты на колосниковую решетку укладывают слой высотой 70 мм кус- Кового (70-5 мм) фосфорита с содержанием Р02от3до 12%,слой профилируют, образуя борозды глубиной, определяемой по формуле:

h |+10(а-3),

где h - глубина борозды, мм;

b - высота защитного слоя на решетке, мм;

а - содержание в куске С02, сотая доля.

Частоту борозд устанавливают по углу естественного откоса куска и максимальной глубины борозды.

В данном случае угол естественного откоса фосфорита 70-5 мм 45°, максимальная глубина борозды 100 мм- следователъно, расстояние между центрами борозд 200 мм. Предлагаемый способ агломерации фосфатного сырья позволяет снизить выбросы сернистых соединений (S02 и 50з) с 800 до 170 мг/м3, поднять экономичность процесса за счет более полного использования производственной мощности агрегата (прокаленный кусок используют как годный агломерат) и тепломассопотока

00

о

СА W 00

(теплота, сконцентрированная в массе спе- ка конвекционным и контактным путем поглощается куском и идет на декарбонизацию); повысить степень декарбонизации с 50 до 80%.

П р и м е р 1. В аглочашу на колосниковую решетку загружают 12 кг фосфорита крупностью 5-70 мм с содержанием С02 12%, высота слоя 70 мм. С помощью плужка, представляющего собой клин с наклонными плоскостями под углом 45°, делали по центру и от центра на расстоянии 200 мм борозды глубиной, рассчитанной по формуле

h |+10(a-3),.

где h - глубина борозды, мм;

b - предохранительный слой 20 мм;

а - содержание С02 в фосфорите, сотая доля.

На профилированный слой укладывали аглошихту, состава, %:

материал% фосфорит 10-0 мм 55,8 возврат 5-0 мм 30,7 кокс 3-0 мм 6,5 вода 7,0

окомкованную в барабане.

кг

21,2

11J

2,5

2,7

Шихту зажигали газовым теплоносителем с температурой 1200-1250°С в течение 2-2,5 мин, а затем спекали и охлаждали при постоянном разрежении под колосниковой решеткой 9,8 кн. Процесс вели до падения температуры отходящих технологических газов с максимума до 80°С. В период ведения процесса спекание-охлаждение отбиралипробы отсасываемого технологического газа на определение в них содержания сернистых соединений (S02 и ЗОз). Охлажденный спек и кусковый фосфорит взвешивали, дробили и рассеивали, испытывали на механическую-прочность по ГОСТ 15137-77. Отобранные пробы газа анализировали на содержание в нем суммарного 302 и ЗОз.

Получили:

Количество термообработанного продукта - 40,2 кг

Выход годного продукта по +5мм - 27 кг 70%

Показатели на механическую прочность по ГОСТ 15137-77 +5 мм - 72%, -0,5 мм - 7,0%,

Содержание С02 в аглоспеке - 0,3% - декарбонизация 97,5%.

Содержание С02 в куске - 2,4% - декарбонизация 80%. ,

Содержание общего (02 + Оз) - 170 мг/м3.

П р и м е р 2. Как в примере 1 колосниковую решетку загружают 12 кг фосфорита крупностью 5-70 мм, но с содержанием С02 - 3%. В слое фосфорита делают на рас- стоянии 200 мм друг от друга борозды глубиной

ог h 4г+10(3-3) 10.

Сверху на кусок загружают аглошихту такого же состава, как в примере 1. Спекают и испытывают как в примере 1. Получают: декарбонизация спека - 97,5%

декарбонизация куска - 60% Содержание в технологических газах общ. (302 и ЗОз)-600 мг/м3. Выход годного и прочного продукта на том же уровне.

П р и м е р 3. Все так же как в примере 1, но кусковый фосфорит содержит С02 - 60%. В слое фосфорита делают на расстоянии 200 мм друг от друга борозды глубиной

h

V

10(6-3) 40 мм.

Остальное как в примере 1.

Получают: декарбонизация спека - 97,6%,

декарбонизация куска - 70,1 %. Содержание в технологических газах общ. (S02 + ЗОз) - 300 мг/м3. Выход годного и прочность продукта на том

же уровне.

П р и м е р 4. Как в примере 1, но кусковый фосфорит содержит 2,5% С02. В этом случае борозды делать нет смысла. Выбросы с технологическими газами сернистых соединений (302 и ЗОз) на уровне аналогов (800 мг/м. Декарбонизация куска не более 50%. Остальные показатели те же, что и в примере 1-3.

П р и м е р 5. Как в примере 1, но

кусковый фосфорит содержит С02 - 12,5%. Глубина борозды должна составлять

50

90 h 4r+ 1.0(12,5-3) 105 мм.

Выбросы с технологическими газами сернистых соединений (S02 и ЗОз) 170 мг/м3. Содержание С02 в аглоспеке - 0,3% - декарбонизация 97,5%. .Содержание С02 в куске - 2,4% - декарбонизация - 80%.

Однако в этом случае возникает опасность повреждения колосниковой решетки при образовании борозд, а показатели на том же.уровне, что в примере 1.

Из приведенных примеров следует, что в предлагаемом способе агломерации наиболее высокие показатели по снижению выбросов сернистых соединений (S02 и ЗОз) с 800 до 170 мг/м3 и увеличению степени декарбонизации (с 50 до 80%) наблюдаются пфи соблюдении предлагаемых условий в примерах 1 -3. В запредельных значениях ш|ль не достигается.

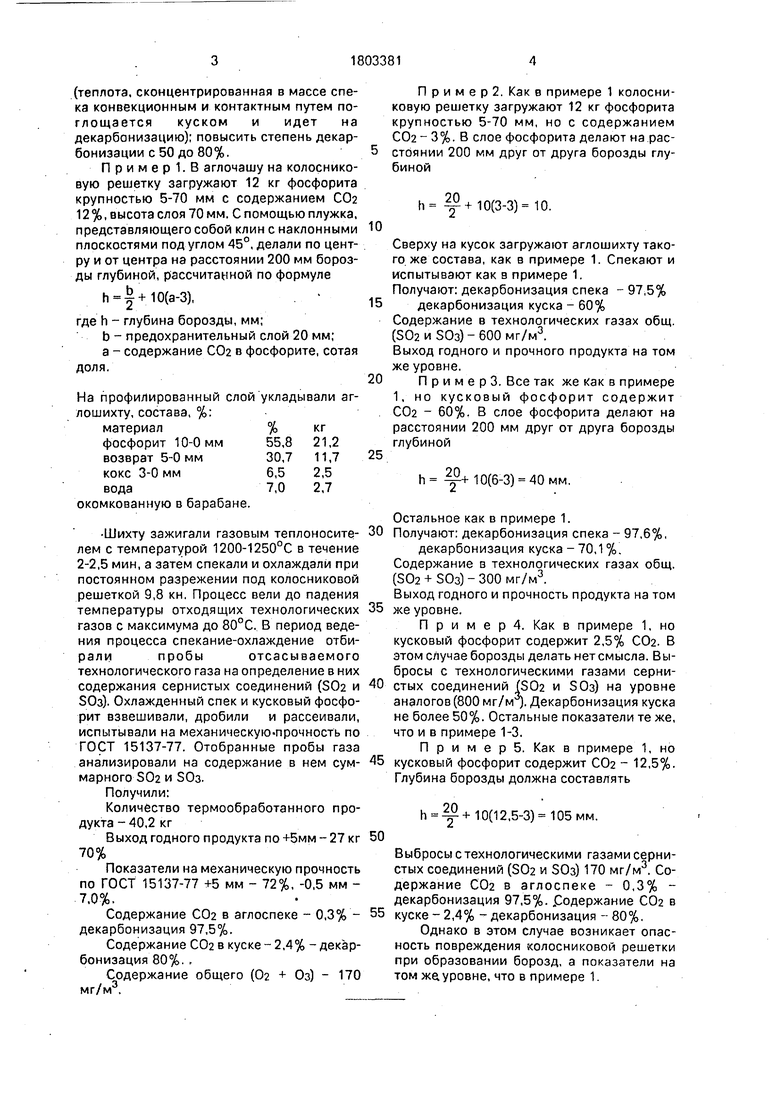

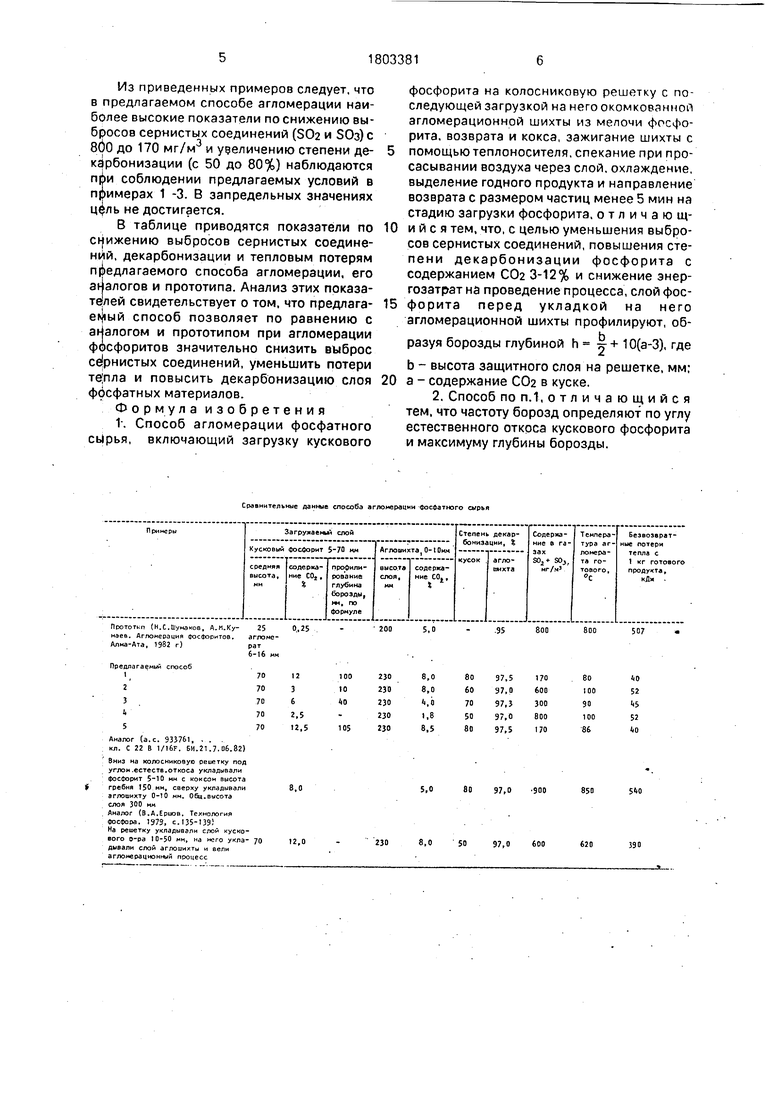

В таблице приводятся показатели по снижению выбросов сернистых соединений, декарбонизации и тепловым потерям предлагаемого способа агломерации, его аналогов и прототипа. Анализ этих показа- свидетельствует о том, что предлага- способ позволяет по равнению с айалогом и прототипом при агломерации фосфоритов значительно снизить выброс сфнистых соединений, уменьшить потери те;пла и повысить декарбонизацию слоя фосфатных материалов.

Фор мула изобретения

1-. Способ агломерации фосфатного сырья, включающий загрузку кускового

фосфорита на колосниковую решетку с последующей загрузкой на него окомкованной агломерационной шихты из мелочи фосфорита, возврата и кокса, зажигание шихты с

помощью теплоносителя, спекание при про- сасывании воздуха через слой, охлаждение, выделение годного продукта и направление возврата с размером частиц менее 5 мин на стадию загрузки фосфорита, отличаю щи и с я тем, что, с целью уменьшения выбросов сернистых соединений, повышения степени декарбонизации фосфорита с содержанием С02 3-12% и снижение энергозатрат на проведение процесса, слой фосфорита перед укладкой на него агломерационной шихты профилируют, образуя борозды глубиной h у + 10(а-3), где

b - высота защитного слоя на решетке, мм; а - содержание С02 в куске.

2. Способ по п.1, отличающийся тем, что частоту борозд определяют по углу естественного откоса кускового фосфорита и максимуму глубины борозды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1819850A1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

| Способ грануляции фосфоритной мелочи | 1980 |

|

SU874611A1 |

| Шихта для агломерации фосфатного сырья | 1988 |

|

SU1645242A1 |

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1527146A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

Сущность: на колосниковую решетку загружают кусковой фосфорит с содержанием С02 от 3,0 до 12,0%. Профилируют слой, образуя борозды глубиной, определяемой по формуле: h b2 + 10(а-3), где h - глубина борозды, мм, b - высота защитного слоя на решетке, мм, а - содержание СОа в куске. На полученный слой загружают агломерационную шихту из мелочи фосфорита, возврата и кокса. Шихту зажигают, спекают при проса- сывании воздуха через слой. Агломерат охлаждают и выделяют горный продукт. Содержание S02 и 50з в аглогазах - 170-300 мг/м , степень декарбонизации - 97,5%. 1 з.п.ф-лы, 5 примеров, 1 табл. Ё

Сравнительные данные способа агломерации фосфатного сырья

Прототип (Н.С.Шумаков, А.М.Ку- 25 наев. Агломерация фосфоритов. аглонс- Алма-Ата, 1982 г)

рат 6-16

Предлагаемый способ

1

2

3 1 5

Аналог (а.с. 933761, ...

кл. С 22 В 1/16F. БИ.21.7.Об.82)

Вниз на колосникоеуо решетку под углом.естеств.откоса укладывали Фосфорит 5-Ю мм с коксом высота гребня 150 мм, сверху укладывали эглошихту 0-10 мм. Общ.высота слоя 300 им

налог (В.А.Ершов. Технология «осФора. 1373, с.135-139 На решетку укладывали слой кускового о-ра 10-50 мм, на него укла- 70 дывали слой аглошихты и вели агломерационный процесс

0..25

8,0

12,0

5,0

.95

800

800

507

97,0

900

850

SiiO

8,0

50

97,0

Ј00

Ј20

390

-. / r- Y&

, . -, ч /О Л.Ч

- -V V -КЛ0

- а . .a

- - - . « i. V ьЗ0-- f « .

.Ч

- -, .J ,м -Л.

.v

.v

.: - r T , . ,-. г , c.frffl

. - ./ - .

- ь .:

W

// .V-;Q - .

. . . . J I. 1 :

/ °, „ - ..V -vs A i X/s3

%,t ь V Г , 4 ч -ч - V ля.

2

е. I гЛ J1 1 / - у

.: У- №; f- 1,

П11.с

О

W%C3

Зое.,

Ь р.

ее

3

I

«а.

ь

§

л о

:

W

// .V-;Q - .

J I. 1 :

-vs A i X/s3

м

fc

ё

е о.

§

(

Авторы

Даты

1993-03-23—Публикация

1991-01-02—Подача