Изобретение относится к технологии подготовки фосфатного сырья для процесса электровозгонки фосфора.

Цель изобретения - повьш1ение содержания в продукте фракции 10-25 мм„

Пример. Прокаленную при 400- фосфоритную мелочь в количестве 1 кг увлажняют водой до содержания, влаги 5% и вьщерживают 16 ч. Затем увлажненную прокаленную фосфоритную мелочь смешивают с 12 кг сырой фосфоритной мелочи, обеспечивая соотношение между ними 1:12. После этого составляют шихту при следующем соотношении компонентов, масс%:

Фосфоритная мелочь

(сырая+прокаленная)63 ()

Возврат30

Кокс7

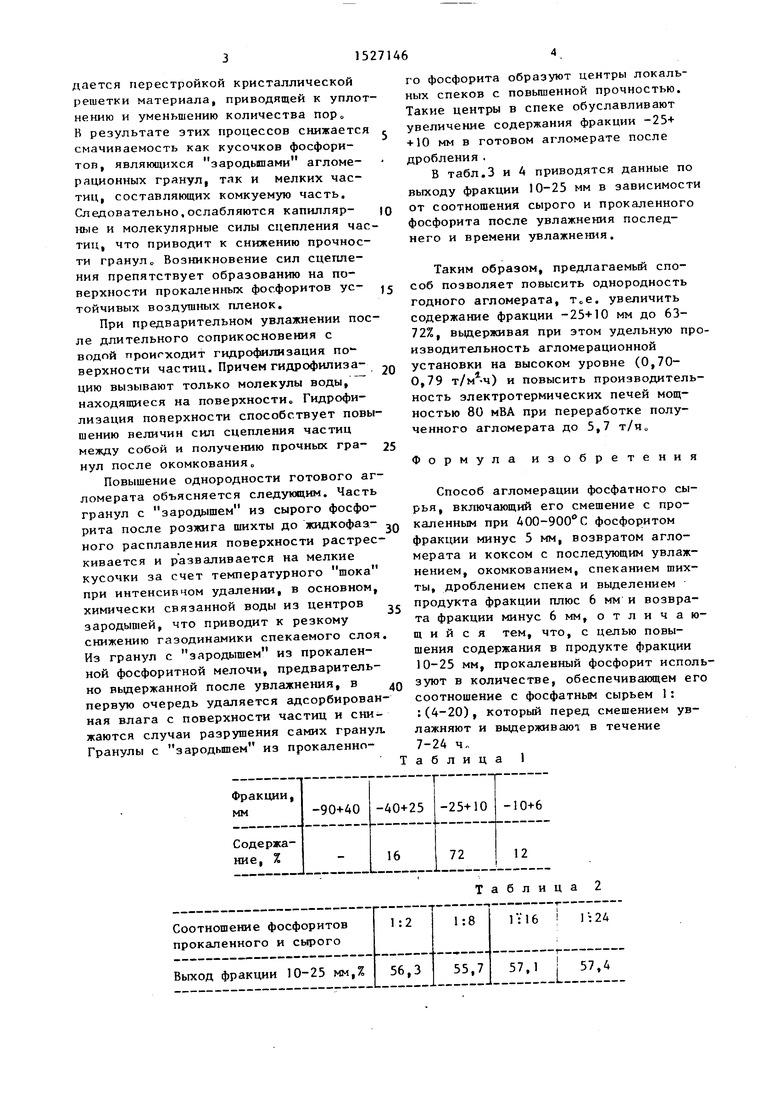

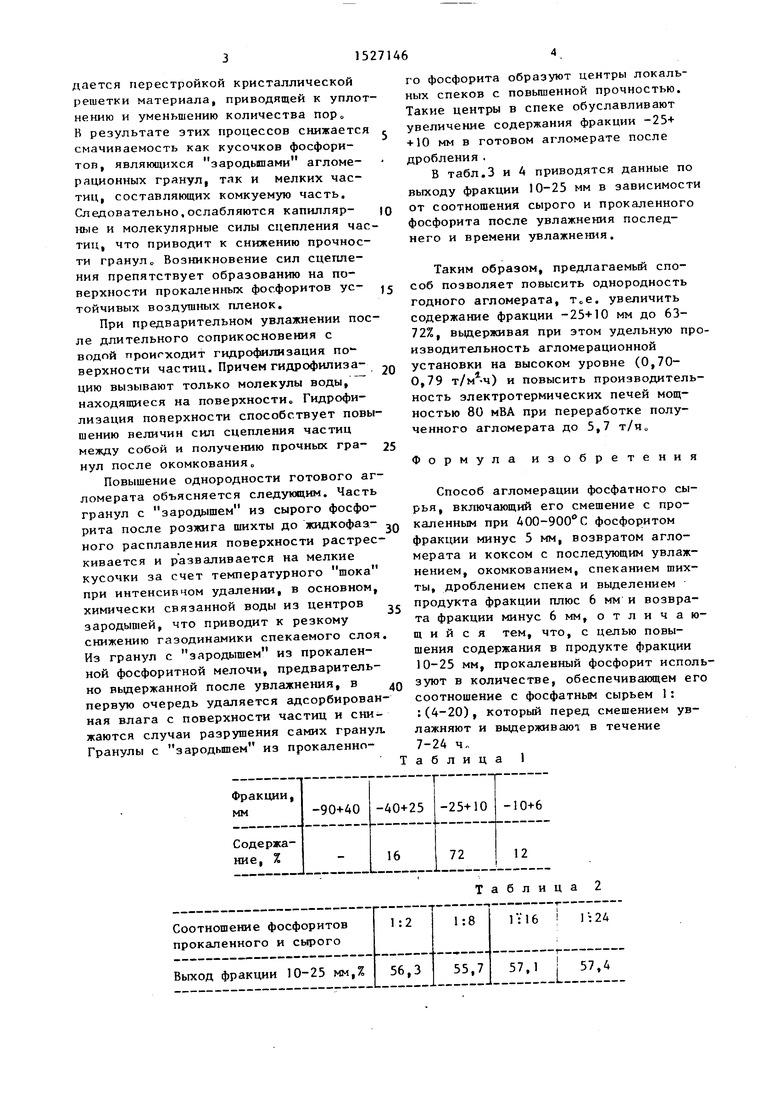

Полученную шихту смешивают, увлажняют до содержания влаги 8%, окомковы- вают, загружают в лабораторную агломерационную чашу диаметром 400 мм и спекают при следующем режиме: высота загружаемого слоя 220 мм, температура спекания 1250°С, разрежение под колосниковой решеткой 600 мм вод.ст«.Образовавшийся спек подвергают дроблению и получают готовый агломерат при следующем гранулометрическом составе, приведенном в табл.1,

По Известному способу выход фракции 10-25 мм не превышает 57,4% при различных соотношениях прокаленного ,и сьфого фосфорита, что видно из табл.2,

При обжиге удаление гигроскопической и адсорбционной воды сопровож дается перестройкой кристаллической решетки материала, приводящей к уплотнению и уменьшению количества пор В результате этих процессов снижается смачиваемость как кусочков фосфори- топ, являющихся зародьшами агломерационных гранул, так и мелких частиц, составляющих комкуемую часть. Следовательно,ослабляются капилляр- ные и молекулярные силы сцепления частиц, что приводит к снижению прочности гранул Возникновение сил сцепления препятствует образованию на поверхности проксшенных фосфоритов ус- тойчивых воздушных пленок.

При предварительном увлажнении после длительного соприкосновения с водой происходит гидрофилнзация поверхности частиц. Причем гидрофилиза- цию вызывают только молекулы воды, находящиеся на поверхности Гидрофи- лизация поверхности способствует повышению величин сил сцепления частиц между собой и получению прочных гра- нул после окомкованиЯо

Повышение однородности готового агломерата объясняется следующим. Часть гранул с зародышем из сырого фосфорита после розжига шихты до жидкофаз- ного расплавления поверхности растрескивается и разваливается на мелкие кусочки за счет температурного шока при интенсивном удалении, в основном, химически связанной воды из центров зародышей, что приводит к резкому снижению газодинамики спекаемого слоя Из гранул с зародышем из прокаленной фосфоритной мелочи, предварительно выдержанной после увлажнения, в первую очередь удаляется адсорбированная влага с поверхности частиц и снижаются случаи разрушения самих гранул Гранулы с зародышем из прокаленного фосфорита образуют центры локальных спеков с повьппенной прочностью. Такие центры в спеке обуславливают увеличение содержания фракции -25+ +10 мм в готовом агломерате после дробления .

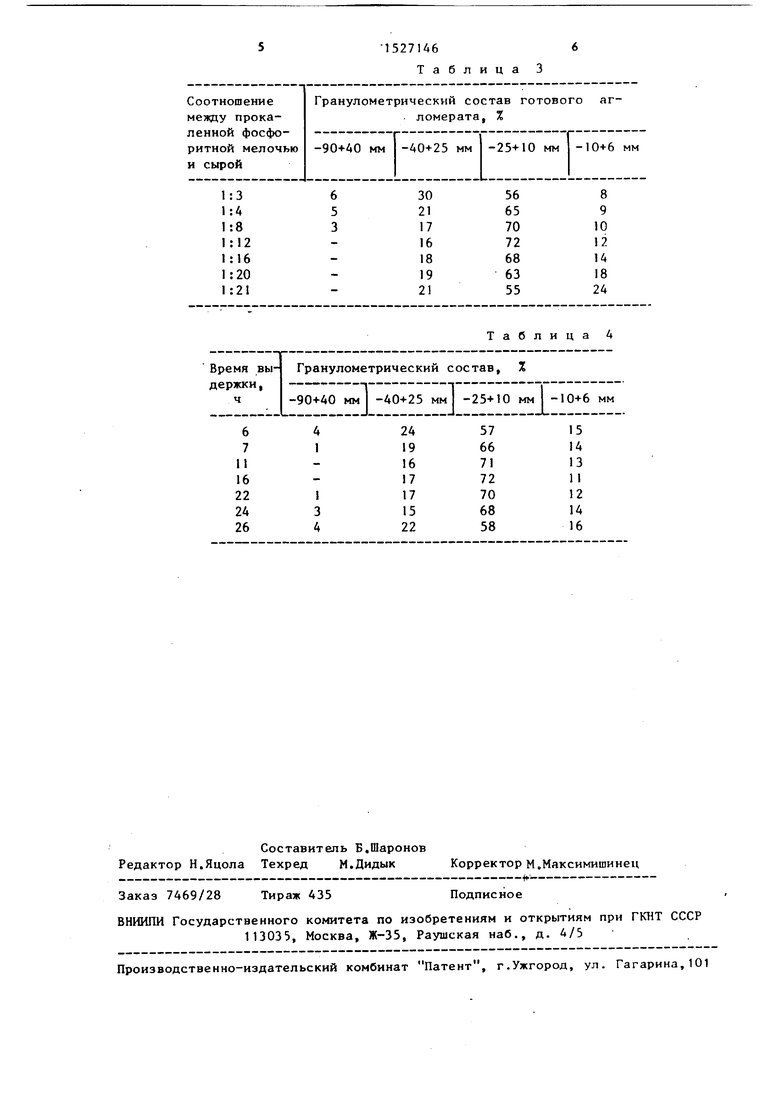

В табл.3 и А приводятся данные по выходу фракции 10-25 мм в зависимост от соотношения сырого и прокаленного фосфорита после увлажнения последнего и времени увлажнения.

Таким образом, предлагаемый способ позволяет повысить однородность годного агломерата, тфе. увеличить содержание фракции -25+10 мм до 63- 72%, выдерживая при этом удельную призводительность агломерационной установки на высоком уровне (0,70- 0,79 т/м-ч) и повысить производительность электротермических печей мощностью 80 мВА при переработке полученного агломерата до 5,7 т/и

Формула изобретения

Способ агломерации фосфатного сырья, включающий его смешение с прокаленным при 400-900 С фосфоритом фракции минус 5 мм, возвратом агломерата и коксом с последующим увлажнением, окомкованием, спеканием шихты, дроблением спека и вьщелением продукта фракции плюс 6 мм и возврата фракции минус 6мм, отличающийся тем, что, с целью повышения содержания в продукте фракции 10-25 мм, прокаленный фосфорит используют в количестве, обеспечивающем его соотношение с фосфатным сырьем 1: :(4-20), который перед смешением увлажняют и выдерживают в течение 7-24 ч„ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1763361A1 |

| Способ агломерации фосфоритного сырья | 1978 |

|

SU716972A1 |

| Способ агломерации фосфатного сырья | 1981 |

|

SU1000393A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

Изобретение относится к технологии термической подготовки фосфатного сырья методом агломерации. Целью изобретения является повышение содержания в продукте фракции 10-25 мм. Способ заключается в увлажнении прокаленной при 400-900°С фосфоритовой мелочи и выдержке фракции минус 5 мм в течение 7-24 ч, ее смешения с фосфоритовой мелочью в соотношении 1:(4-20) возвратом агломерата и коксом, увлажнении, окомковании и спекания шихты с последующими дроблением спека, выделением продукта фракции плюс 6 мм и возвратом фракции минус 6 мм. 3 табл.

Таблица 2

Гранулометрический состав, % -90+АО мм мм -25+10 мм -10+6 мм

6 7 11 16 22 2А 26

4 1

1 3

4

Составитель Б.Шаронов Редактор Н.Яцола Техред М.Дидык

Заказ 7469/28

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Таблица А

24 19 16 17 17 15 22

57 66 71 72 70 68 58

15 14 13 11 12 14 16

Корректор М.Максимишинец

Подписное

| Технология фосфора./ Под реп | |||

| В.А.Ершова, Химия, 1979, с., 118- 119, 122-124, 135-138. |

Авторы

Даты

1989-12-07—Публикация

1987-04-01—Подача