Изобретение относится к металлургии, в частности к высокопрочным чугунам с вер- микулярным графитом, работающим в условиях теплосмен (кокили, изложницы, поддоны и др.).

Цель изобретения - повышение упру- гопластических свойств и эксплуатационной стойкости.

В предлагаемом чугуне повышено содержание марганца до 0,5- 1,5 мас.%. который обеспечивает повышение вторичной твердости, технологической пластичности, вязкости разрушения, эксплуатационной стойкости в условиях теплосмен при сохранения ударной вязкости на высоком уровне. При суммарной концентрации марганца и никеля более 2,15 мас.% снижается вязкость разрушения.

При концентрации марганца до 0,5 мас.% вязкость разрушения и эксплуатационная стойкость недостаточны, а при увеличении содержания марганца более 1,5 мас.% увеличивается отбал, снижаются упруго-пластические свойства.

Введение азота обусловлено его микро- легирующим влиянием, способствующим измельчению структуры и повышению пластических и эксплуатационных свойств. Его влияние на измельчение структуры и повышение свойства начинает сказываться с концентрации 0,02 мас.%. При увеличении его содержания более 0,06 мас.% повышается загрязненность границ зерен и снижается пластичность.

Дополнительное введение титана в количестве 0,005-0,3 мас.% упрочняет матрицу при отрицательных температурах, микролегирует металлическую основу, увеличивает содержание вермикулярного графита, повышает стабильность структуры и сопротивляемость межкристаллитной коррозии, что обеспечивает повышение проч- ностны.х свойств и эксплуатационной стойкости. При содержании титана до 0,005 мас.% твердость, прочность, вязкость разрушения сопротивляемость коррозии и эксплуатационная стойкость матрицы недостаточны, а при увеличении концентраw

Ј

00 О W N СЛ х|

ции титана более 0,3 мэс.% снижаются вязкость разрушения и стабильность твердости, динамической прочности и стойкости чугуна в отливках при воздействии тепло- смен.

Никель в количестве 0,03-0,65 мас.% является микролегирующей добавкой, повышающей термостойкость и твердость металлической основы и ее стабильность, упрочняя металлическую основу и способствуя повышению сопротивляемости износу. Содержание никеля принято от концентрации 0.03 мас.%, при которой достигается существенное повышение пластических и эксплуатационных свойств и ограничено концентрацией 0,65 мас.%, выше которой отмечается увеличение содержания неметаллических включений и снижаются ударная вязкость и вязкость разрушения,

Лантан или церий (0,02-0,05 мас.%) обеспечивают повышение дисперсности и пластичности матрицы, образование верми- кулярного графита, механизм действия которых проявляется в образовании поверхностно-активных пленок на растущих кристаллах, неметаллических включениях и графите, повышения вязкости разрушения и упруго-пластических и эксплуатационных свойств. Содержание их определено экспериментально. При их концентрации до 0,02 мас.% повышение вязкости разрушения незначительное, а при концентрации бария более 0,05 мас.% отмечается снижение механических свойств чугуна в отливках, эксплуатационной стойкости и служебных свойств в условиях теплосмен.

В предлагаемом чугуне снижен верхний предел концентрации кремния, так как при более высокой его концентрации укрупняется графит и снижаются эксплуатационная Стойкость и вязкость разрушения. Нижний предел содержания углерода принят 3,05 мас.%, так как при уменьшении содержания углерода и дополнительном введении никеля, РЗМ и азота и увеличении содержания марганца, увеличивается отбел, в структуре появляется цементит, снижается стабильность структуры, пластических свойств и вязкости разрушения, Содержание меди, снижающей вязкость разрушения, ограничено 1,15 мас.%. При ее содержании до 0,02 мас.% влияние недостаточно.

Дополнительное введение элемента из группы, содержащей церий и лантан, исключает образование черных пятен в структуре, способствует образованию компактного и вермикулярного графита, повышая упруго- пластические свойства, их влияние начинает сказываться с концентрации 0,02 мас.%, а при увеличении их содержания более 0,05

мас.% увеличивает концентрацию неметаллических включений и снижает пластические и эксплуатационые свойства.

Сера ухудшает упругопластические свойства, поэтому она исключена из состава чугуна.

Содержание других микролегирующих и модифицирующих компонентов принято исходя из практики производства термо- 0 стойких чугунов с вермикулярным графитом с повышенными упруго-пластическими свойствами.

Чугун выплавляют в открытых индукционных печах из шихты на основе литейных 5 ЛКЗ и ЛК4 чугунов, предельных чугунов М1 и М2, стального лома, боя электродов, никеля НПЗ, катодной меди, феоротитана, азотированных ферросплавов. Дробленый до фракции ферролантан вводят в печь в конце 0 плавки, Состав ферротитана соответствовал марке ФТИ 30 (ГОСТ 4761-80).

Редкоземельные металлы, магниевую лигатуру вводили в подогретые разливочные ковши,

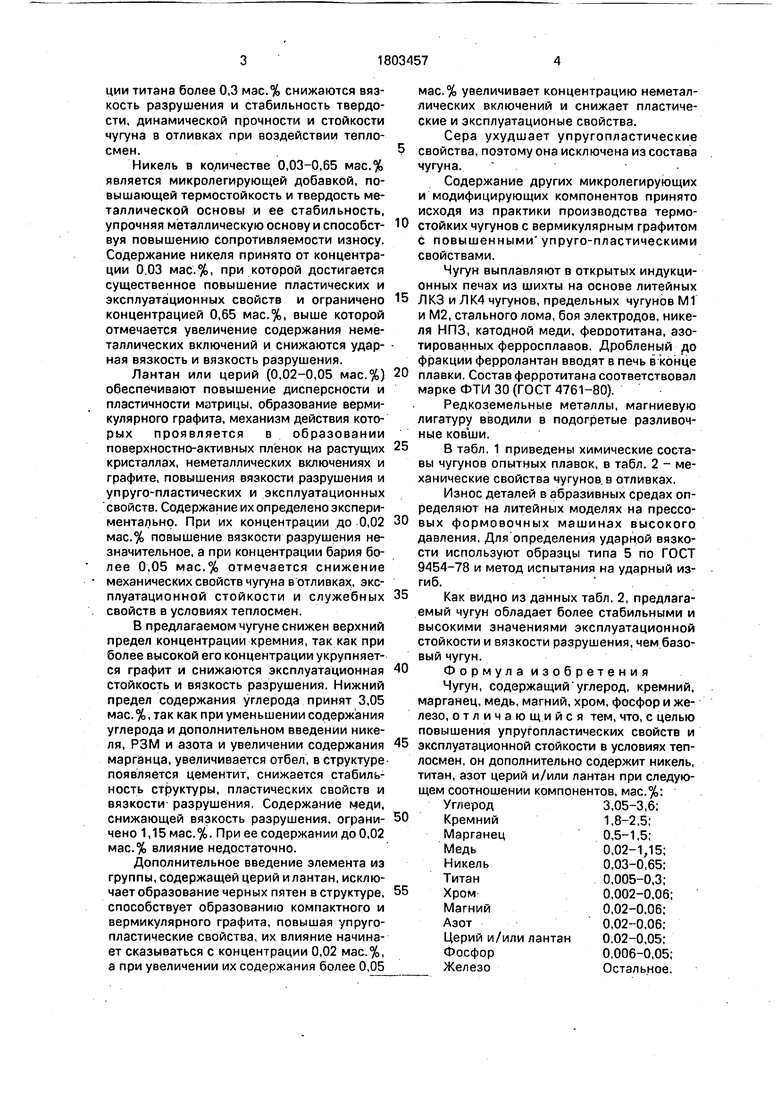

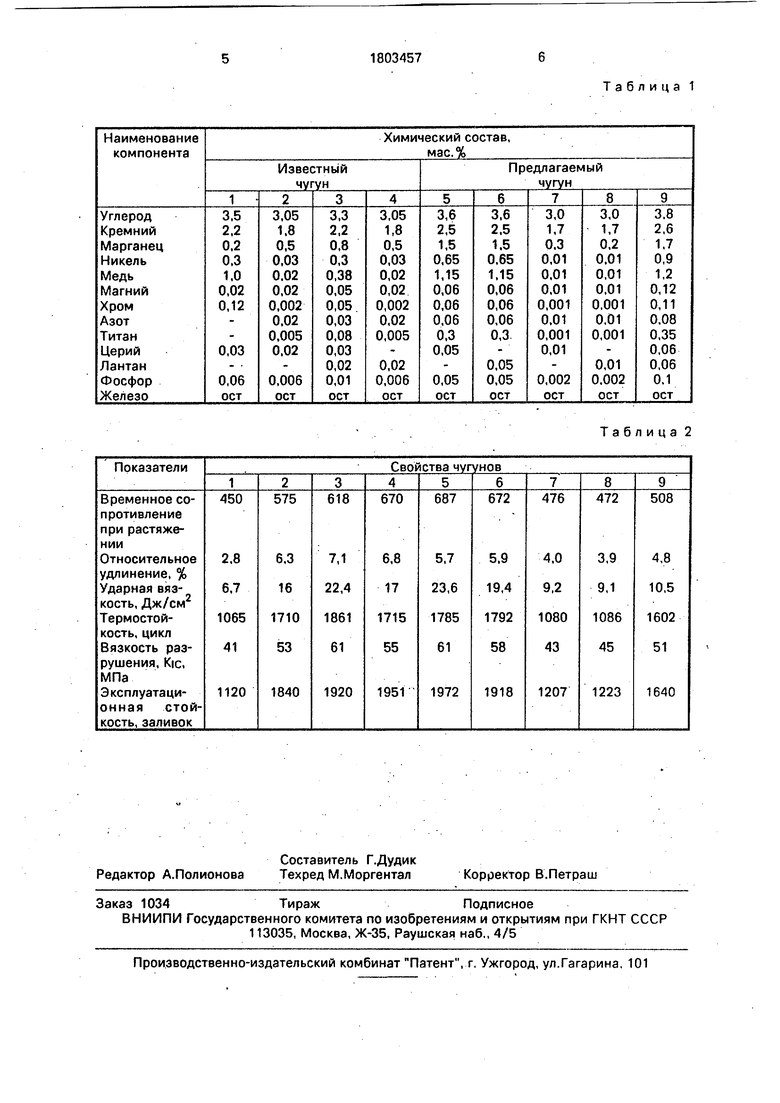

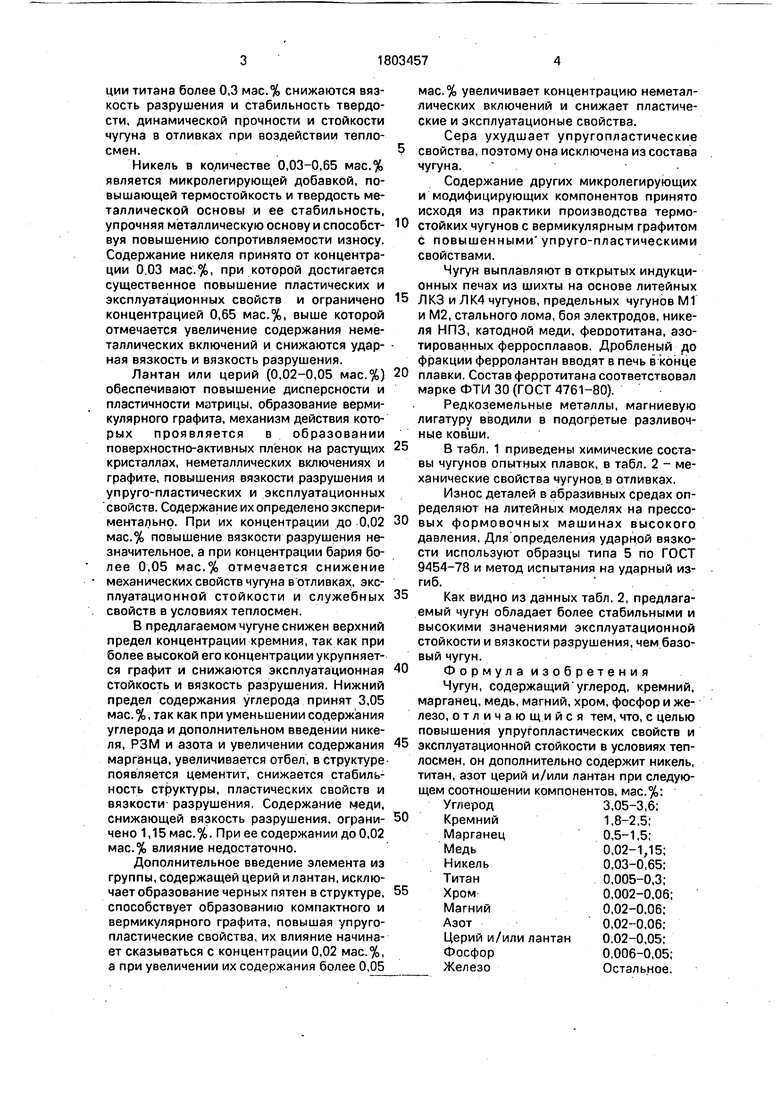

5в табл, 1 приведены химические составы чугунов опытных плавок, в табл. 2 - механические свойства чугунов. в отливках.

Износ деталей в абразивных средах определяют на литейных моделях на прессо- 0 вых формовочных машинах высокого давления, Для определения ударной вязкости используют образцы типа 5 по ГОСТ 9454-78 и метод испытания на ударный изгиб.

5 Как видно из данных табл, 2, предлагаемый чугун обладает более стабильными и высокими значениями эксплуатационной стойкости и вязкости разрушения, чем базовый чугун. 0 Формула изобретения

Чугун, содержащий углерод, кремний, марганец, медь, магний, хром, фосфор и железо, отличаю щи и с я тем, что, с целью повышения упругопластических свойств и 5 эксплуатационной стойкости в условиях теплосмен, он дополнительно содержит никель, титан, азот церий и/или лантан при следующем соотношении компонентов, мас.%: Углерод3,05-3,6; 0 Кремний 1,8-2,5; Марганец 0,5-1,5; Медь 0,02-1,15; Никель 0,03-0,65; Титан 0,005-0,3; 5 Хром 0,002-0,06; Магний 0,02-0.06; Азот 0,02-0,06; Церий и/или лантан 0,02-0,05; Фосфор 0,006-0,05; Железо Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1740479A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1987 |

|

SU1406202A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

Изобретение относится к металлургии, в частности к термостойким чугунам с высокими характеристиками эксплуатационной стойкости и вязкости разрушения. Чугун содержит, мас.%: углерод 3,05-3,6; кремний 1,8-2,5; марганец 0,5-1,5; медь 0,02-1,15; никель 0,03-0,65; титан 0,005-0.3; хром 0,002-0,06; магний 0,02-0,06; азот 0,02- 0,06; церий и (или) лантан 0,02- 0,05; фосфор 0,006-0,05; железо - остальное. Предлагаемый чугун имеет ударную вязкость 16-23,6 Дж/см2,(Тв 575-687 МПа, вязкость разрушения Kic 53-61 МПа, эксплуатационную стойкость 1840-1951 заливок. 2 табл..

Таблица 2

| Противопожарное приспособление при коробках Мале | 1930 |

|

SU28394A1 |

Авторы

Даты

1993-03-23—Публикация

1991-06-13—Подача