Дополнительное введение сурьмы обусловлено тем, что она обладает эффектом измельчения и инвертирования структуры, оказывает микролегирующее воздействие, повышает стабильность структуры в условиях тепловых ударов и ее термическую и эксплуатационную стойкость, что обеспечивает существенное повышение сопротивляемости высокопрочного чугуна термическим ударам. При повышении концентрации ее более 0.06 мас.% увеличивается число де- ффектов кристаллической решетки, металлической основы, неметаллических включений по границам зерен, ухудшается фактор формы графитных включений, повышаются термические напряжения, что снижает технологическую пластичность, трещиностойкость и сопротивляемость термическим ударам. Нижний предел концентрации сурьмы (0,02 мас.%) обусловлен ее недостаточным микролегирующим влиянием на структуру и низкими эксплуатацион- ными свойствами чугуна в условиях термических ударов и истирания,

Дополнительное введение бора обусловлено его модифицирующими свойствами, улучшением морфологии структуры, повышением упругопластичееких свойств, термической стойкости, что способствует увеличению сопротивляемости чугуна тепловым ударам. При концентрации бора до 0,002 мас.% модифицирующий эффект и повышение сопротивляемости тепловым ударам недостаточны, а при концентрации более 0,005 мас.% увеличивается количество неметаллических включений по границам зерен, снижаются упруго-пластические свойства, сопротивляемость термическим ударам и эксплуатационные свойства.

Титан повышает стабильность структуры, способствует измельчению и упрочнению матрицы, очищает границы зерен, снижает загрязненность чугуна неметаллическими включениями, служит микролегирующей добавкой, повышает однородность структуры, термическую стойкость, эксплуатационные и пластические свойства. При концентрации его до 0,02 мас.% микролегирующий эффект недостаточен, а при повышении его содержания более 0.07 мас.% увеличиваются содержание неметаллических включений и неоднородность структуры, снижаются технологическая пластичность, динамическая прочность и эксплуатационные свойства при работе в условиях теллосмвн.

Азот ® количестве 0.04-0.11 мас.% измельчает структуру, образуя нитриды, служащие дополнительными центрами графитмэации, способствует повышению

сопротивляемости задиру, износостойкости, трещиностойкости, технологических и эксплуатационных свойств. При концентрации азота до 0,04 мас.% его влияние на

дисперсность структуры, пластичность, технологические и эксплуатационные свойства недостаточно, а при увеличении его концентрации более 0,11 мас.% повышается содержание неметаллических включений по

0 границам зерен, что снижает трещиностойкость, стабильность структуры, технологические и эксплуатационные свойства.

Висмут введен в качестве отбеливающего компонента в количестве 0,002-0,004

5 мас.%, измельчающего структуру литого и отожженного металла, увеличивающего стабильность механических свойств и способствующего повышению выносливости и ударно-усталостной прочности в условиях

0 знакопеременных нагрузок и пластических свойств. Нижняя концентрация висмута принята за содержания (0,002 мас.%), при котором исключается образование в литом металле свободного графита, а верхний пре5 дел концентрации ограничен содержанием 0,004 мас.%, выше которого увеличиваются загрязненность границ зерен и хрупкость чугуна, существенно удлиняется цикл отжига и снижаются пластичность, динамическая

0 прочность и эксплуатационные свойства после низкотемпературной изотермической выдержки.

Граничные параметры содержания углерода (2,7-3.1 мас.%) и кремния (2.2-2,6

5 мас.%)определены исходя из практики производства высокопрочных чугунов с повы- шенными пластическими свойствами, износостойкостью и термической стойкостью. При концентрации углерода более 3.1

0 мас.% и кремния более 2,6 мас.% снижаются трещиностойкость. ударная вязкость и другие механические и эксплуатационные свойства чугуна, а при концентрации углерода до 2,7 мас.% и кремния до 2,2 мас.%

5 возрастают термические напряжения, снижаются трещиноустойчивость, термическая стойкость, ударная вязкость и другие пластические свойства в отливках, что снижает эксплуатационную стойкость чугуна в усло0 виях теплосмен при нагреве до 900°С.

Ванадий введен как эффективный микролегирующий и упрочняющий компонент, усиливающий эффект измельчения матрицы и графитных включений, обеспечивающий

5 однородность структуры и повышение термической и эксплуатационной стойкости и упруго-пластических свойств и их стабильности. Верхний предел концентрации ванадия (0,8 мас.%) обусловлен усилением отбела, снижением технологической пластичности чугуна и увеличением склонности к трещинам при более высоком его содержании, что снижает эксплуатационные и упруго-пластические свойства. При уменьшении концентрации ванадия менее 0.2 мас.% укрупняется структура и снижаются динамическая прочность, предел текучести, термическая и эксплуатационная стойкость,

Содержание легирующих добавок (марганец 0,2-0,7 мас.%, молибден 1,2-1,8 мас.%, никель 0,4-0,8 мас.%, хром 0,02- 0,06 мас.%) обусловлено существенным повышением термической стойкости, технологической пластичностью и прочностью, ограничено пределами, ниже которых ударная вязкость, теплопрочность, технологическая пластичность и прочностные свойства недостаточны, а выше которых увеличиваются термические напряжения и снижаются термическая стойкость, предел выносливости, ударная вязкость и эксплуатационные свойства.

Введение церия в количестве 0,02-0,06 мас.%, олова 0.002-0,01 мас.%, кальция 0,002-0.015 мас.% и магния 0.03-0,07 мас.% обусловлено их высокой модифицирующей эффективностью и поверхностной активностью, которые в этих количествах обеспечивают очистку границ зерен, повышение пластических свойств, трещино- устойчивости, стойкости в условиях теплосмен и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение дисперсной и однородной структур в отливках, шаровидного графита в чугуне и необходимых эксплуатационных и механических свойств. а также стабильности перлитной структуры после термической обработки и в процессе эксплуатации. При увеличении их концентрации выше верхних пределов снижаются эксплуатационные свойства и увеличивается их угар.

Введение алюминия в количестве 0.02- 0,07 мас.% раскисляет, микролегирует расплав, измельчает структуру и способствует повышению термической стойкости и вязкости разрушения при сохранении прочностных свойств. Низкий процент концентрации (0,02 мас.%) принят от содержания, от которого начинает сказываться его влияние на структуру и свойства чугуна, но при увеличении концентрации более 0.07 мас.% снижаются пластические свойства.

Плавку чугунов проводят в индукционных печах с использованием в качестве шихтовых материалов литейных чугунов. пол- уфабрикатного никеля, чугунного и стального лома, феррованадия, ферромолибдена, силикомарганца, ферротитана, сурьмы Су2, ферробора, ферросилиция и других ферросплавов. Микролегирование чугунов медью, феррованадием ФВд2, ферротитаном си- ликомарганцем СМн17Н проводят в электропечи в конце плавки при 1500-1520°С, а

модифицирование силикокальцием Ci ,30. ферроцерием (ТУ 1243-75). ферробором ФВ17, висмутом Ви2, оловом 02, сплавами магния - непосредственно в раздаточных литейных ковшах.

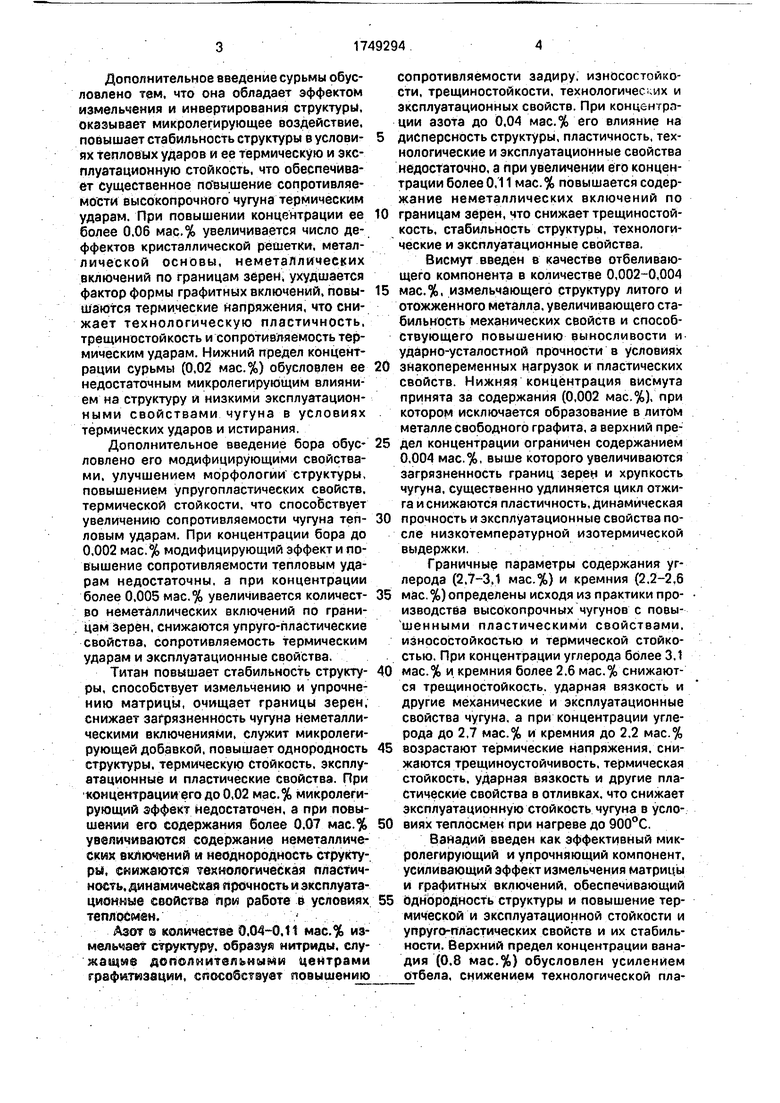

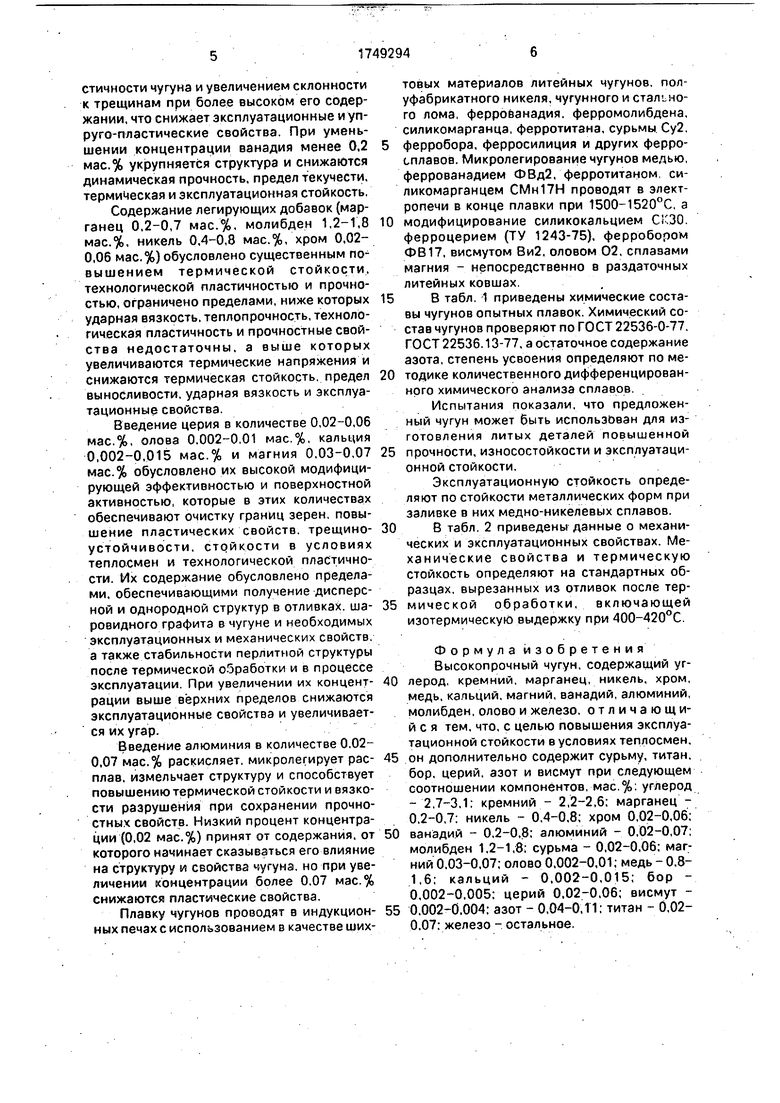

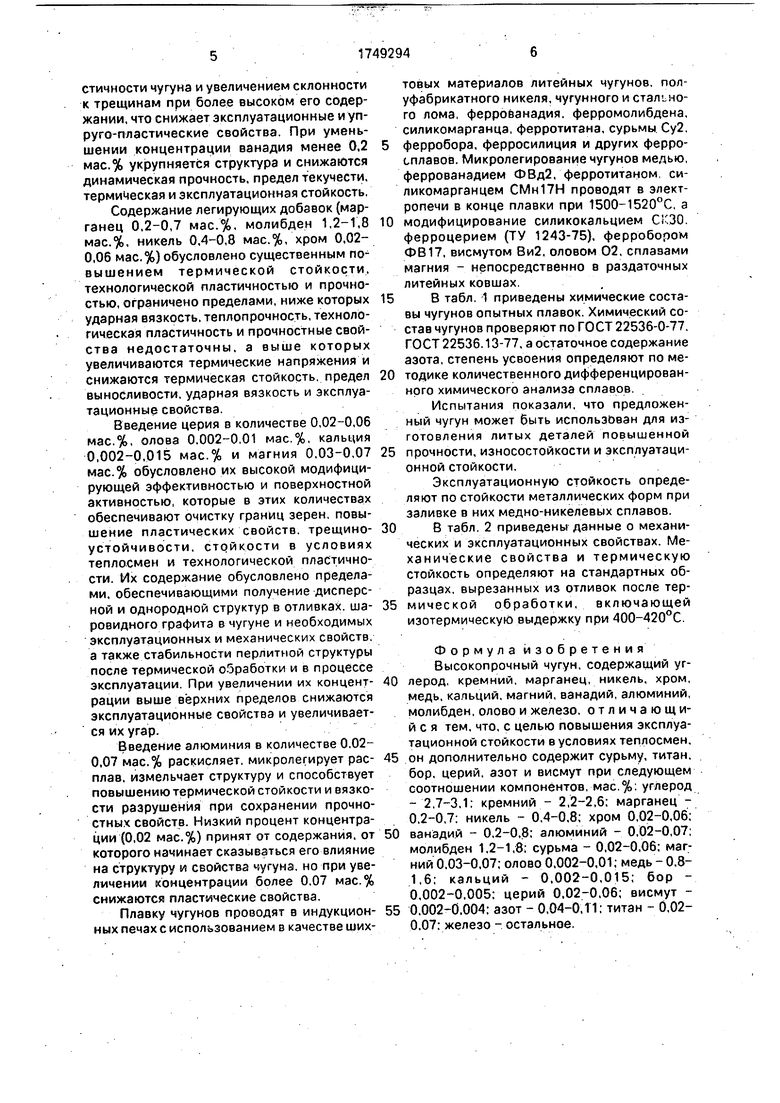

В табл. 1 приведены химические составы чугунов опытных плавок. Химический состав чугунов проверяют по ГОСТ 22536-0-77. ГОСТ 22536.13-77, а остаточное содержание азота, степень усвоения определяют по методике количественного дифференцированного химического анализа сплавов.

Испытания показали, что предложенный чугун может быть использован для изготовления литых деталей повышенной

прочности, износостойкости и эксплуатационной стойкости.

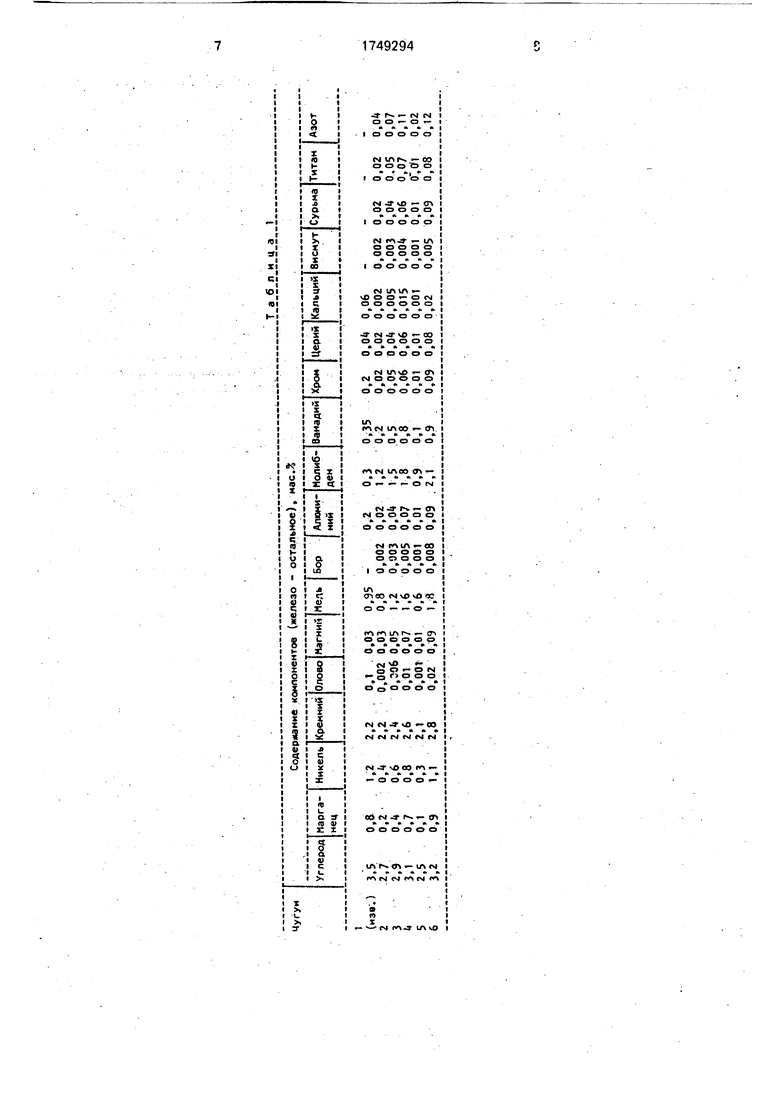

Эксплуатационную стойкость определяют по стойкости металлических форм при заливке в них медно-никелевых сплавов.

В табл. 2 приведены данные о механических и эксплуатационных свойствах. Механические свойства и термическую стойкость определяют на стандартных образцах, вырезанных из отливок после термической обработки, включающей изотермическую выдержку при 400-420°С.

Формула изобретения Высокопрочный чугун, содержащий углерод, кремний, марганец, никель, хром, медь, кальций, магний, ванадий, алюминий, молибден, олово и железо, отличающийся тем, что, с целью повышения эксплуатационной стойкости в условиях теплосмен,

он дополнительно содержит сурьму, титан, бор, церий, азот и висмут при следующем соотношении компонентов, мас,%: углерод - 2,7-3,1: кремний - 2,2-2,6: марганец - 0.2-0,7: никель - 0.4-0.8; хром 0,02-0,06:

ванадий - 0,2-0,8: алюминий - 0,02-0,07; молибден 1,2-1,8; сурьма - 0,02-0,06: магний 0.03-0,07; олово 0.002-0,01; медь - 0.8- 1,6; кальций - 0.002-0.015; бор - 0,002-0,005: церий 0.02-0,06; висмут 0.002-0.004: азот - 0,04-0.11: титан - 0,02- 0.07: железо - остальное.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-08—Подача