(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

Изобретение относится к высокопрочным чугунам преимущественно для массивных отливок. Целью изобретения является повышение технологических свойств и улучшение структурных характеристик чугуна. Высокопрочный чугун содержит, мас.%: 3,4-3,7 С; 1,8-2,2 SI; 0,38-0,78 Мп; 1,15-3,30 NI; 0,05 0,08 Mg. 0,36-0,98 V; 0,02-0,06 Cr; 2,01-3,03 Mo; 0,005-0,02 Y; 0,003 -0,04 Cu; 0,002-0,01 Ce; 0,003-0,02 Ca; 0,003-0,02 Al; 0,005-0, 0,001-0.05 Sb: 0,003-0,05 Bi; 0,002-0,01 La; 0,012-0,05 NbfC.N), остальное - железо. Изобретение позволяет повысить (7В в отливках толщиной 300, 550 и 700 мм соответственно до 721 -760, 685- 735 и 582-646 МПэ, ударную вязкость, технологическую пластичность, трещино- стойкость при термоциклировании в интервале 20;pi100G0C, при этом уменьшается склонность к образованию микропустот и пор и уровень остаточных напряжений Кроме того, увеличивается количестоо шаровидного /рафита, диаметр графитных включений составляет 250-400 мкм 2 табл.

Изобретение относится к металлургии, а именно к составам высокопрочных чугунов для массивных отливок.

Цель изобретения - повышение технологических свойств и улучшение структурных характеристик высокопрочного чугуна. Чугун содержит компоненты при следующем соотношении, мас.%:

Углерод3,4-3,7

Кремний1,8-2,2

Марганец0,38-0,78

Никель1,15-3,30

Магний0,05-0,08

Хром0,02-0,06

Ванадий0,36-0,98

Молибден2,01-3,08

Сурьма

Иттрий

Медь

Церий

Карбонитриды

Дибориды

Дибориды титана

Кальций

Алюминий

Лантан

Висмут

Железо

0,001-0,05

0,005-0,02

0,003-0,04

0,002-0,01

0,012-0,05

0,005-0,05

0,005-0,05

0,003-0,02

0,003-0,02

0,002-0,01

0,003-0,005

Остальное

сь ч

00 00

ю

Кальций используется в составе чугуна в качестве раскисляющей и микролегирующей добавки, очищающей границы зерен и повышающей гомогенностью структуры и

свойств чугуна. При концентрации кальция до 0,003% его микролегирующий эффект недостаточен, а технологические свойство чугуна низкие, а при концентрации кальция более 0,02% снижается гомогенность структуры и однородность свойств в толстостенных отливках.

Введение ванадия в количестве 0,36- 0,98 мас.% микролегирует матрицу, снижает микропористость, повышает однородность и плотность чугуна, усталостную прочность, стабильность технологических и механических свойств, При концентрации ванадия до 0,36 мас.% микролегирующий эффект и повышение прочности и технологических свойств проявляются слабо, а верхний предел содержания ванадия обусловлен увеличением склонности к трещинам и снижением в отливках пластических свойств и эксплуатаци- онной стойкости в условиях высоких статических и динамических нагрузок.

Медь вводят в качестве эффективной микролегирующей добавки, измельчающей структуру матрицы и графита, которая существенно повышает пластические и технологические свойства. Влияние меди и никеля усиливается в присутствии следующих компонентов, мас.%: молибден 2,01-3,08; хром 0,02-0,06; сурьма 0,001-0,05; аисмут 0,003- 0,005; церий 0,002-0,01. Однако при увеличении их концентрации усиливается отбел на поверхности отливок, снижаются однородность структуры, технологические свойства, а при концентрации менее нижних пределов их влияние на механические и технологические свойства незначительно. При увеличении содержания меди {более 0,04 мас.%) усиливается ликвация, неоднородность структуры и свойств.

Лантан вводят в качестве сфероидизи- рующей добавки, повышающей количество шаровидного графита в толстостенных отливках, упругопластические и технологические свойства. Модифицирующий эффект лантана при концентрации до 0,002 мас.% незначителен, а при содержании более 0,01 мас.% снижается технологическая пластичность и повышается угар модификатора, включая и магний, содержание которого принято в обычных количествах.

Висмут вводят как поверхностно-активную добавку, усиливающую стабильность эффекта от легирования карбонитридами ниобия и диборидами титана. При содержании висмута до 0,003 мас.% эффект незначителен, а при увеличении содержания (более 0,005 мас,%) снижается стабильность структуры, ухудшается форма графита и технологические свойства.

Введение диборидов титана стабилизирует процесс модифицирования и повышает гомогенность чугуна в толстостенных отливках, измельчает структуру и повышает технологическую пластичность. При концентрации диборидов титана до 0,005 мас,% гомогенность чугуна в толстостенных отливках и его технологические свойства недостаточны, а при концентрации более 0,05

0 мас.% снижаются упругопластические свойства, трещиностойкость и технологическая пластичность.

Никель (1,15-3,30 мас.%) микролегирует матрицу, повышает прочность, плот5 ность, дисперсность и однородность структуры, технологические и пластические свойства в отливках, что обеспечивает стабильность упругопластических и эксплуатационных свойств. При концентрации до 1,15

0 мас.% легирующее влияние на стабильность структуры и механические свойства проявляются слабо, а при увеличении содержания никеля (более 3,3 мас.%) снижаются ударная вязкость, трещиностойкость и

5 технологическая пластичность.

Карбонитриды ниобия вводят в высокопрочный чугун для снижения микропористости, повышения стабильности структуры в толстостенных отливках и технологических

0 свойств. При концентрации их до 0,012 мас.% однородность и дисперсность структуры чугуна в отливках недостаточны, а при повышении концентрации карбонитридов ниобия (более 0,05 мас.%) отмечается сни5 жение технологической пластичности, стойкости чугуна в условиях ударных нагрузок, жидкотекучести, трещиностойкости, что приводит к уменьшению эксплуатационной стойкости массивных литых деталей.

0 Предлагаемый чугун выплавляют в открытых индукционных печах с использованием литейных чугунов, стального и чугунного лома, возврата прессового цеха,. никеля, феррованадия, ферромарганца, ме5 ди, феррохрома, металлической сурьмы, карбонитридов ниобия, брикетов диборидов титана, ферролантана, иттрия, ферроце- рия и других ферросплавов. Феррохром, марганцовистый никель, брикеты дибори0 дов титана, сурьму, карбонитриды ниобия, ванадия и ферромарганец вводят в электропечь, а висмут, иттрий, церий и магний - в литейные ковши. Заливку модифицированного расплава производят в песчано-глини5 стые формы. Усвоение диборидов титана 80-84%, карбонитридов ниобия 81-86%; кальция 66-70%. Угар ванадия 8-10%, висмута 32-37%, лантана 29-32%, сурьмы 17- 19%, магния 44-48%. Температура чугуна при заливке форм 1370-1380°С.

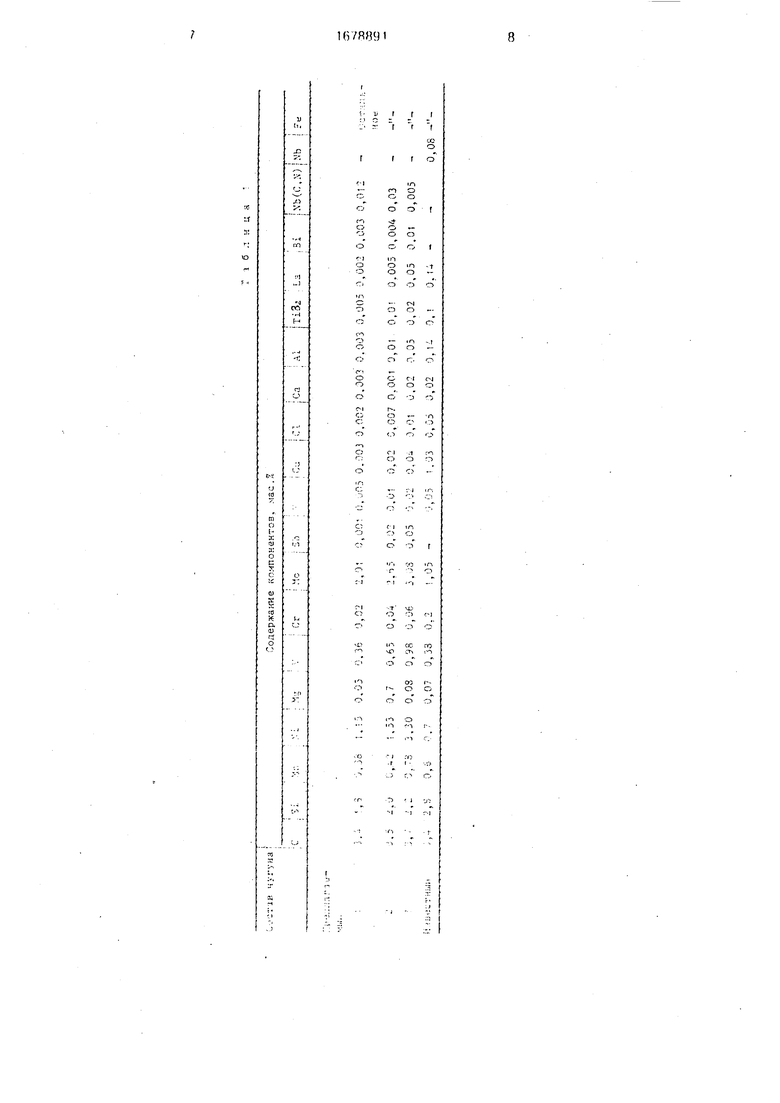

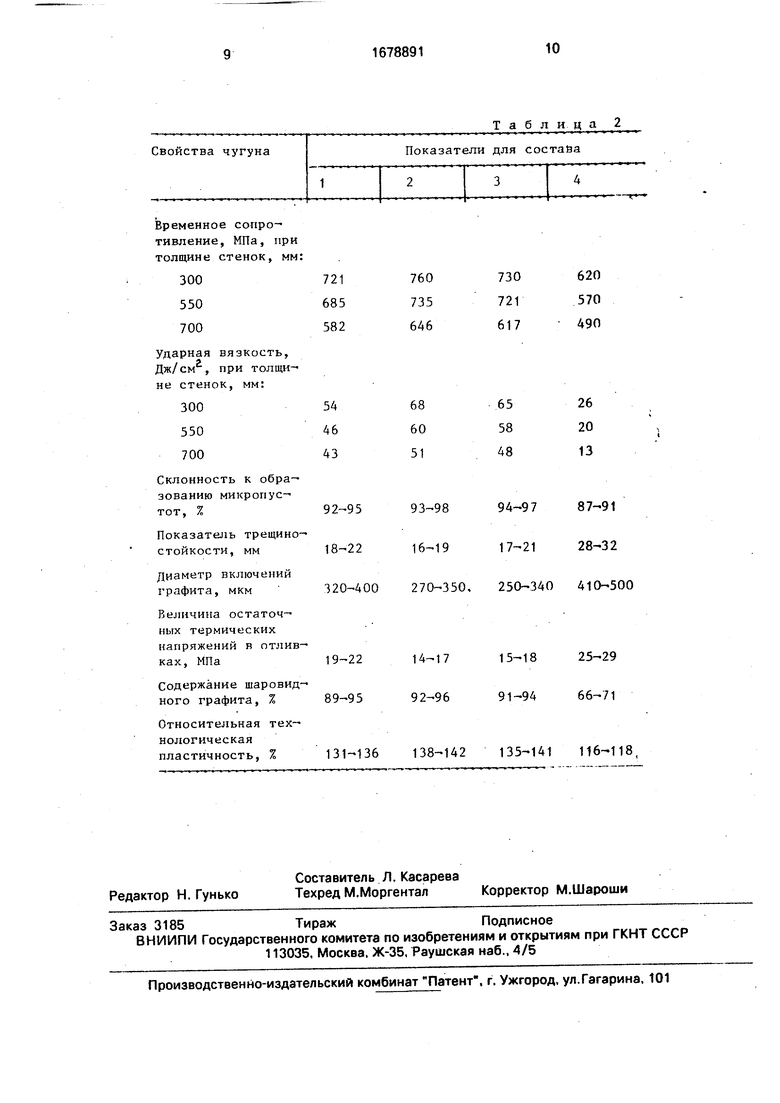

Химический состав чугунов опытных плавок приведен в табл. 1; механические и технологические свойства чугунов - в табл. 2.

Остаточные напряжения определяют на решетчатых технологических пробах, а жид- котекучесть, трещиностойкость и технологическую пластичность - на стандартных технологических пробах. Образцы для механических испытаний и исследования струк- туры вырезают непосредственно из отливок с толщиной стенок 100-400 мм. Эталоном при исследовании структуры и технологических свойств служит высокопрочный чугун ВЧ45.

Результаты по технологическим свойствам чугуна были получены при повышенных температурах, а также в условиях термоцик- лирования в интервале 20-1000°С.

Как видно из табл. 2, технологические свойства предлагаемого высокопрочного чугуна выше, чем у известного, он обеспечивает более высокую прочность в толстостен- ных отливках, ударную вязкость, технологическую пластичность, при этом уровень остаточных термических напряжений в отливках снижается. Кроме того, содержание шаровидного графита повышается, при этом диаметр графитных включений снижается до 250-400 мкм.

Таким образом, изобретение позволяет существенно повысить технологические

свойства и улучшить структурные хэракте ристики высокопрочного чугуна Формула изобретения Высокопрочный чугун, преимуществен но для массивных отливок, содержащий уг лерод, кремний, марганец, никель, магний ванадий, хром, молибден, иттрий, медь, церий, кальций, алюминий, диборидьмитана и железо, отличающийся тем, что, с целью повышения технологических свойств и улучшения структурных характеристик, он до полнительно содержит сурьму, висмут, лантан и карбонитриды ниобия при следующем соотношении компонентов, мае %. Углерод3 4-3,7

Кремний1,8-2,2

Марганец0,38-0,78

Никель1,15-3,30

Магний0 05-0,08

Ванадий0,36-0,98

Хром0,02-0,06

Молибден2.01-3,08

Иттрий0,005-0,02

Медь0,003-0,04

Церий0,002-0,01

Кальций0,003-0,02

Алюминий0,003-0,02

Дибориды титана0,005-0,05

Сурьма0,001-0,05

Висмут0,003-0,005

Лантан0,002-0,01

Карбонитриды ниобия 0,012-0,050 ЖелезоОстальное

;.-; v-o ..36 0,02 :, n ,v,oo- i., - о.оз o.;102 о.ооз o.oo: 0.005 oo: о.ооз с/1;: .-зо

Otr-с

...- -.J ,-J ,53 3,7 0, 0,0ч 2л: 0,:: :.о О.С2 3,007 О.ЭС1 J,0f 0,0 J.005 .1,004 0,03 -

-,: :.- j,:o o,os о/гч o,jf -.,о -,оз :,: о.: i,oi ,„..02 J5 0,02 о.оз o.oi 0,005

,- - l.v . J,0 J,J3 0.2 1,35 -, .-Ъ С.Зэ 0,02 1.1- 0, 0.- --0,08 ,Са-и Ti3 L-3iN b(C.X) | Nb

Временное сопротивление, МПа, при толщине стенок, мм:

300721

550685

700582

Ударная вязкость, Дж/см , при толщине стенок, мм:

30054

55046

70043

Склонность к образованию микропустот, %92-95

Показатель трещино- стойкости, мм18-22

диаметр включений

графита, мкм320-4

Величина остаточных термических напряжений в отливках, МПа19-22

Содержание шаровидного графита, %89-95

Относительная технологическаяпластичность, %131-1

Т а б л и ц а 2

730 721 617

620 570 490

98 19

65 58 48

94-97 17-21

26 20 13

87-91 28-32

270-350, 250-340 410-500

14-17

15-18

25-29

92-96

91-94

66-71

138-142 135-141 116-118,

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1989-08-22—Подача