Изобретение относится к химико-термической обработке, а именно к составам для хромирования, и может быть использовано в машиностроительной, хи- мичес ой и других отраслях промышленности для повышения эксплуатационной стойкости деталей машин и инструмента.

Целью изобретения является повышение насыщающей способности состава и увеличение жаростойкости изделий.

Состав для хромирования содержит окись хрома, алюминий, окись алюминия, хлористый иттрий, а в качестве активатора используют металлический йод и йодистый аммоний при следующем соотношении компонентов, мас.%:

Окись хрома23-30

Алюминий10-12

Хлористый иттрий2-5

Металлический йод 0,5-2 Йодистый аммоний 0,5-3 Окись алюминия Остальное Введение хлористого иттрия в смесь приводит к легированию хромового покрытия и повышению его жаростойкости - Нижнее значение (2 мас.%) определяет границу влияния элемента как легирующей добавки, повышающей жаростойкость. Превышение верхней границы (5 мас.%) ведет к резкому ухудшению эксплуатационных свойств покрытия, его растрескиванию и осыпанию.

Применение в качестве активатора металлического йода способствует более активному удалению с поверхности металла окисных пленок и более интенсивной доставки активных атомов (

5

хрома к поверхности обрабатываемого изделия за счет газотранспортной реакции переноса. Нижнее предельное значение СО,5 мас.%) весового количества металлического йода обеспечивает минимально необходимую концентрацию элементов газовой фазы, от которой зависит скорость образования покрытий. Превышение верхнего предела (2 мас.%) jg приводит к тому, что в состав покрытия входит элемент носителя, отрицательно влияющий на его жаростойкость.

Добавка йодистого аммония служит f5 для формирования в составе газовой среды йодистого водорода, необходимого для осуществления транспорта легирующего элемента в состав покрытия, что и определяет нижнюю границу 20 (0,5 ) влияния легирующего элемента на жаростойкость покрытия. Верхняя граница (3 мас.%) определяется количеством азотсодержащих газовых соединений, ведущих к образованию нит-5 ридных фаз в покрытии, которые снижают жаростойкость хромового покрытия.

Нижний предел содержания окиси хрома (23 мас.%) определяется минимальным количеством активных атомов хро- 30 ма, необходимых для поддержания высокой насыщающей способности состава. Верхний предел содержания окиси хрома (30 мас.%) ограничен резким повышением температуры, в результате про- хождения реакции алюмотернического восстановления., приводящим к спеканию смеси и резкому уменьшению насыщающей способности. Количественное содержание алюминия (10-12 мас.%) связано с мае- совым содержанием окиси хрома и определяется полнотой глубины превращения алюмотермической реакции восстановления окиси хрома, являющейся поставщиком основного компонента покрытия.

В качестве инертной добавки используют окись алюминия, добавляемую в исходную смесь до 100%. Целью введения инертной добавки является предотвращение спекания шихты и ее налила- CQ ния на поверхность изделия.

Перед использованием все компоненты порошковой насыщающей среды просушивают при 80-Ч100°С и измельчают. Реакционная смесь перед использованием церсмешивается в барабанных смесителях. Обычно для этой цели используются барабаны емкостью 15-20 л. Смешивание проводится при скорости

15413044

вращения барабана около 60 об/мин в течение 30 мин. Одновременно со смешиванием происходит и измельчение некоторых компонентов. Для просеивания компонентов смеси и готовых смесей используют вибрационное сито с электроприводом и набором сеток с размером ячеек от 2-3 мм до 0,2-0,3 мм.

Первоначально в смесительный барабан засыпается окись алюминия, затем окись хрома, алюминий, хлористый иттрий, йодистый аммоний, металлический йод. Такая последовательность необходима с целью исключения самопроизвольного возгорания смеси.

Пример . Процесс хромирования проводят в контейнерах из нержавеющей стали. Упаковка контейнера проводится в следующем порядке. На дно его помещают слой смеси толщиной 20-30 мм. Затем укладывают слой деталей так, чтобы расстояние до стенок тигля было не менее мм, а расстояние между деталями было равно их Толщине. Детали засыпают смесью. Расстояние между слоями деталей должно быть не менее 20 мм, а от верхнего края до кромки - не менее 20 мм. Сверху в контейнер устанавливается жаростойкая трубка, через которую в смесь производится подача аргона. Подготовленные к насыщению контейнеры загружают в печь, разогретую до температуры процесса 950- 1100ttC. Диффузионный слой формируется в момент прохождения реакции восстановления и после ее завершения во время выдержки в течение 1 ч при температуре процесса. После окончания процесса тигель вынимают из печи и охлаждают на воздухе. Смесь вместе с обработанными деталями высыпают на поддон. Отделение смеси от поверхности деталей не представляет затруднений. Размер тиглей- выбирается исходя из размеров обрабатываемых деталей и рабочего пространства печи. Скорость подачи аргона 0,2-0,3 л/мин.

55

Измерение толщины хромированного слоя производится на образцах-свидетелях, помещаемых совместно с обрабатываемыми деталями, на приборе ПМТ-3.

Оценку жаростойкости проводят гравиметрическим методом по приросту массы, отнесенной к единице исходной площади поверхности образца К 10.

Условия испытаний: Т 1100°С в течение 30 ч.

Измерение толщины хромированного слоя производится на образцах-свидетелях, помещаемых совместно с обрабатываемыми деталями, на приборе ПМТ-3.

Оценку жаростойкости проводят гравиметрическим методом по приросту массы, отнесенной к единице исходной площади поверхности образца К 10.

Условия испытаний: Т 1100°С в течение 30 ч.

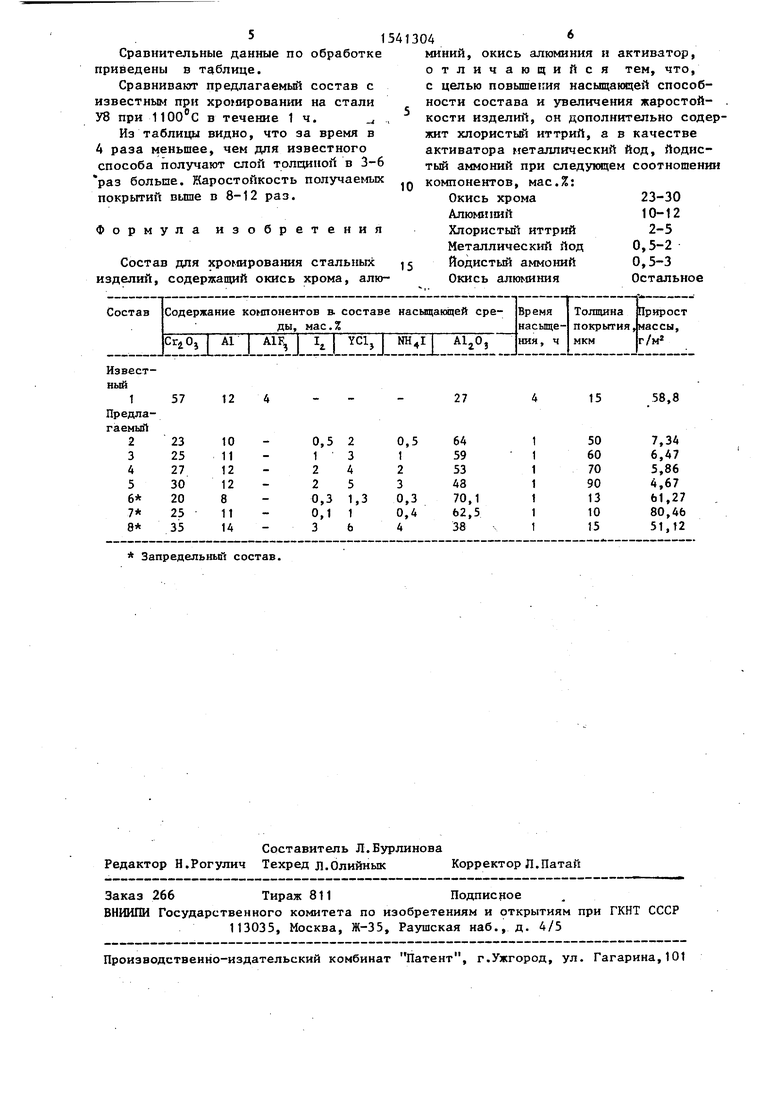

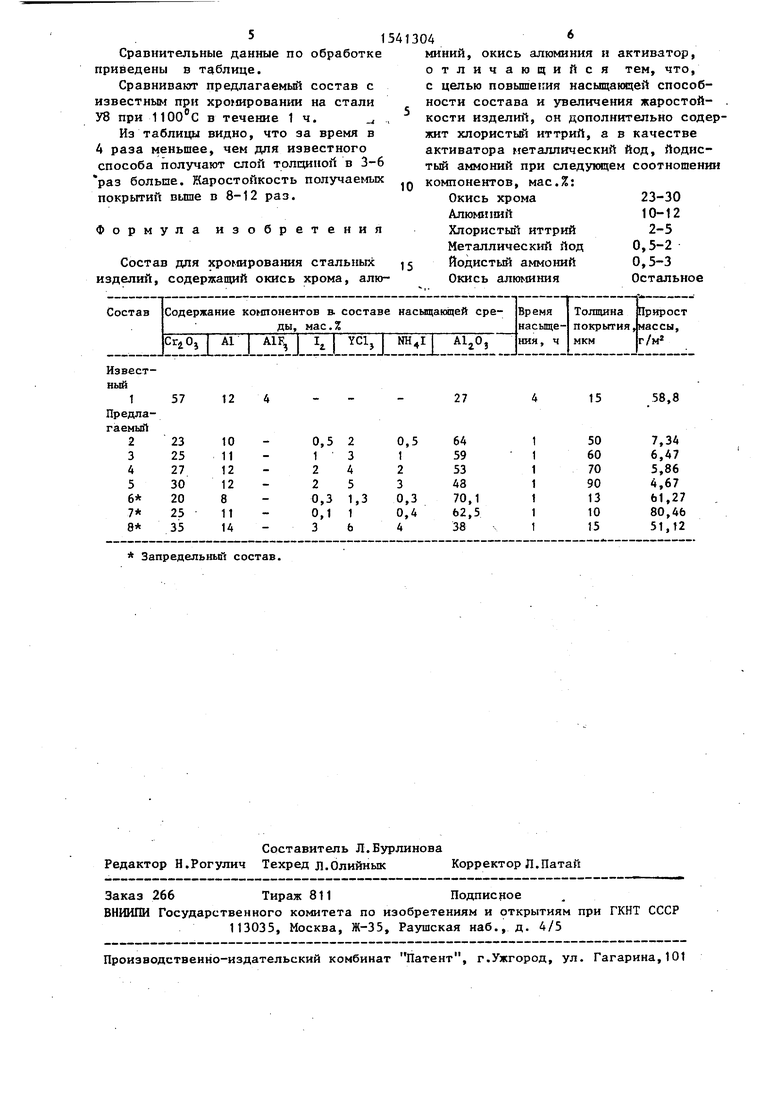

Сравнительные данные по обработке приведены в таблице.

Сравнивают предлагаемый состав с известным при хромировании на стали У8 при 1100°С в течение 1ч. w ,

Из таблицы видно, что за время в 4 раза меньшее, чем для известного способа получают слой толщиной в 3-6 раэ больше. Жаростойкость получаемых покрытий выше в 8-12 раз.

Формула изобретения

Состав для хромирования стальных изделий, содержащий окись хрома, алю

5

миний, окись алюминия и активатор, отличающийся тем, что, с целью повышеггия насыщающей способности состава и увеличения жаростойкости изделий, он дополнительно содержит хлористый иттрий, а в качестве активатора металлический йод, йодистый аммоний при следующем соотношении компонентов, мас.%:

Окись хрома23-30

Алюминий10-12

Хлористый иттрий2-5

Металлический йод0,5-2

Йодистый аммоний0,5-3

Окись алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1987 |

|

SU1520142A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1527321A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520146A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Смесь для хромирования стальных изделий | 1983 |

|

SU1109472A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| Состав для хромирования стальных изделий | 1991 |

|

SU1803468A1 |

| Состав для комплексного насыщения стальных изделий | 1981 |

|

SU1006536A1 |

| Состав для диффузионного хромирования | 1983 |

|

SU1135800A1 |

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в машиностроительной и химической пром. Цель изобретения - повышение насыщающей способности и жаростойкости хромовых покрытий. Для этого в состав для хромирования, содержащий окись хрома, алюминий, окись алюминия, дополнительно вводят хлористый иттрий, а в качестве активатора используют металлический йод и йодистый аммоний при следующем соотношении компонентов, мас.%: окись хрома 23-30

алюминий 10-12

хлористый иттрий 2-5

металлический йод 0,5-2

йодистый аммоний 0,5-3

окись алюминия остальное. Такая обработка позволяет получить диффузионные слои толщиной до 90 мкм. 1 табл.

Запредельный состав.

| СОСТАВ ДЛЯ ХРОМИРОВАНИЯ | 0 |

|

SU406969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-09—Подача