Изобретение относится к черной металлургии, а именно к способам повышения стойкости футеровки металлургических агрегатов, процесс производства в которых связан с воздействием агрессивных шлаков.

Цель изобретения - снижение расхода электроэнергии;

Поставленная цель достигается тем, что по способу повышения стойкости огнеупорной футеровки металлургических агрегатов, включающему пропускание электрического тока через электропроводную огнеупорную футеровку с напряжением не меньше достаточной для создания электрохимической защиты, электрический ток пропускают импульсами с амплитудой изменения напряжения 100-500% от достаточного для создания электрохимической защиты, а

частоту импульсов поддерживают в пределах 0,1-100 Гц.

Процесс электрохимического взаимодействия футеровки и шлакового расплава носит преимущественно ионный характер. Поэтому для достижения заметных изменений в системе необходимо приложить к ней значительную разницу потенциалов. После того, как под действием высокого напряжения произойдет поляризация, возвращение в исходное состояние потребует заметного промежутка времени вследствие того, что перенос электричества в системе осуществляется ионами. В течение этого времени, необходимого для возвращения системы в исходное состояние или изменения параметров до значений, при которых эффект электрохимической защиты исчезает, нет необходимости в подводе дополнительной энергии. Энергия извне подается проводни00

о

Сл

о чэ

00

ком с электронной проводимостью, т.е. скорость передачи энергии близка к скорости света, что дает возможность подвести энергию к системе в нужный момент, т.е. в момент снижения разности потенциалов между шлаком и футеровкой нижеуровня, необходимого для электрохимической защиты.

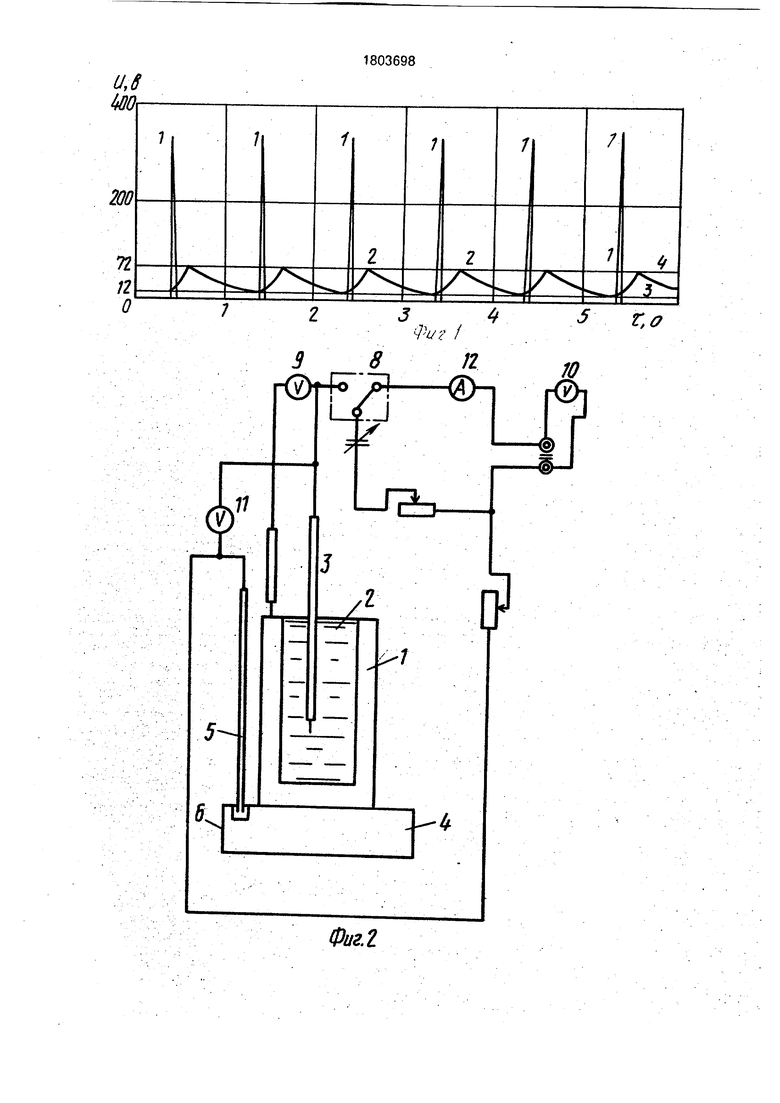

Изложенная схема процесса иллюстрируется графиком на фиг. 1.

Кривая 1 характеризует разность потенциалов на источнике напряжения в условиях импульсной подачи электричества, кривая 2 - разность потенциалов между футеровкой и шлаком, кривая 3 - уровень разности потенциалов, необходимый для электрохимической защиты, кривая 4 - разность потенциалов на источнике напряжения при непрерывной подаче электроэнергии, необходимая для создания уровня 3.

При амплитуде изменения напряжения меньшей, чем 100% от разности потенциалов на источнике напряжения при непрерывной подаче электроэнергии, необходимой для создания разности потенциалов, достаточной для электрохимической защиты, не достигается достаточной поляризации шлака, т.е. в системе за время импульса не происходит перестройка ионной структуры, обеспечивающая повышение стойкости футеровки. При амплитуде изменения напряжения большей, чем 500%, резко повышается доля электронной проводимости шлака, что приводит к прекращению миграции ионов, т.к. ток переносится электронами, а следовательно, - эффект электрохимической защиты перестает проявляться.

При частоте импульсов менее 0,1 Гц разность потенциалов между футеровкой и шлаком снижается ниже уровня, обеспечивающего эффект электрохимической защиты, при этом некоторое время футеровка оказывается незащищенной, что ведет к снижению ее стойкости.

При частоте импульсов более 100 Гц ионы компонентов шлака не успевают получить сколько-нибудь значительное перемещение в пространстве, что не обеспечивает повышений стойкости футеровки.

Во всех рассматриваемых случаях стойкость футеровки не повышается, т.е. коэффициент полезного использований электричества приближается к нулю, а расход электроэнергии - к бесконечности.

Предложенн ый. способ осуществлен следующим образом. Для оценки эффективности способа были созданы две экспериментальные установки, схемы которых представлены на фиг.2 - установка, реализующая заявляемый способ; на фиг.З -установка для реализации технологии

прототипа. Магнезитопековый тигель 1, заполненный конечным конвертерным шлаком 2, устанавливали в печь Таммана в момент разогрева ее рабочей зоны до

5 1650°С. При реализации заявляемо го способа в шлак погружали платиновый электрод 3. К тиглю электроэнергию подводили через кольцевой графитовый электрод 4, напряжение к которому подавали молибденовым

0 стержнем 5 через лунку 6, заполненную жидкой медью. Для создания импульсного разряда использовали конденсаторную батарею переменной емкости 7. Зарядка конденсаторной батареи и ее разряд осуществялись с

5 помощью автоматического переключателя 8, обеспечивающего широкий диапазон изменения частоты разрядов. Измерение разности потенциалов между шлаком и тиглем осуществляли вольтметром 9. Напряжение,

0 возникающее при разряде конденсатора, фиксировали вольтметром 10, напряжение источника питания - вольтметром 11, ток - амперметром 12.

При реализации способа прототипа ток

5 пропускали вдоль футеровки с использованием верхнего кольцевого электрода 13.

Подача электричества осуществляется благодаря электропроводности материала футеровки. Электрохимическая схема взаи0 модействия по описываемому способу следующая.

К футеровке ток подается кольцевым

графитовым электродом, к которому подво: дится молибденовый стержень. Для создания

5 надежного контакта между стержнем и графитовым электродом, последний содержал лунку заполненную жидкой медью в которую и был погружен конец молибденового электрода. Далее ток проходил через электро0 проводную футеровку тигля к рабочей зоне, которая была обезуглерожена в результате взаимодействия с окислами железа шлака. Перенос тока в обезуглероженной зоне осуществляется за счет ионной проводимости

5 создаваемой теми же окислами железа диффундирующими в материал тигля. Благодаря тому, что на материал тигля подавался положительный потенциал, а на шлак, с помощью платинового электрода, отрицатель0 ный, процесс миграции положительно заряженных окислов железа (точнее ионов Fe и существенно замедлялся, т.к. положительно заряженные ионы железа (являющиеся главными компонентами растворяющими

5 футеровку) имеют тенденцию отталкиваться от положительно заряженного электрода и притягиваться к отрицательному электроду.

Платиновый электрод погружают в расплав шлака для того, чтобы создать цепь, по которой течет ток от положительного заряженного тигля через шлак (ионная проходимость) к отрицательно заряженному платиновому электроду.

Описываемый способ характеризуется тем, что ток направляют перпендикулярно поверхности футеровки вглубь расплава. По технологии прототипа ток направляют вдоль поверхности футеровки от дна (нижний кольцевой электрод) к вершине верхний кольцевой электрод..

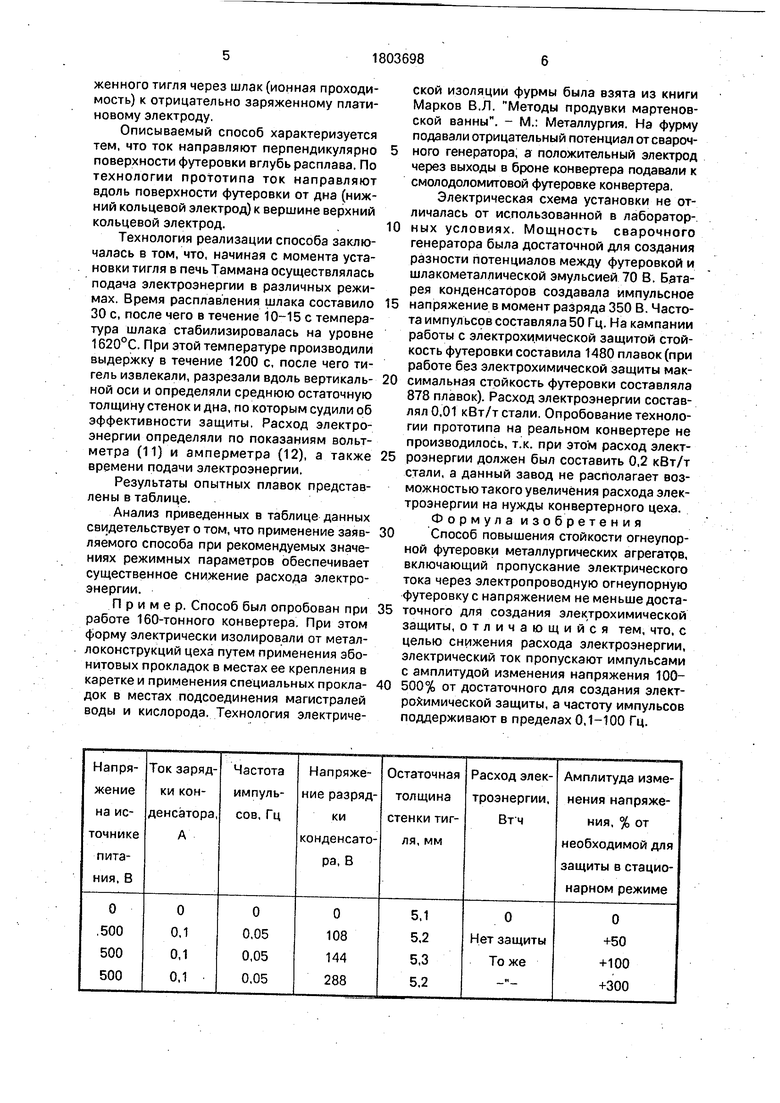

Технология реализации способа заключалась в том, что, начиная с момента установки тигля в печь Таммана осуществлялась подача электроэнергии в различных режимах. Время расплавления шлака составило 30 с, после чего в течение 10-15 с температура шлака стабилизировалась на уровне 1620°С. При этой температуре производили выдержку в течение 1200 с, после чего тигель извлекали, разрезали вдоль вертикаль- ной оси и определяли среднюю остаточную толщину стенок и дна, по которым судили об эффективности защиты. Расход электроэнергии определяли по показаниям вольтметра (11) и амперметра (12), а также времени подачи электроэнергии.

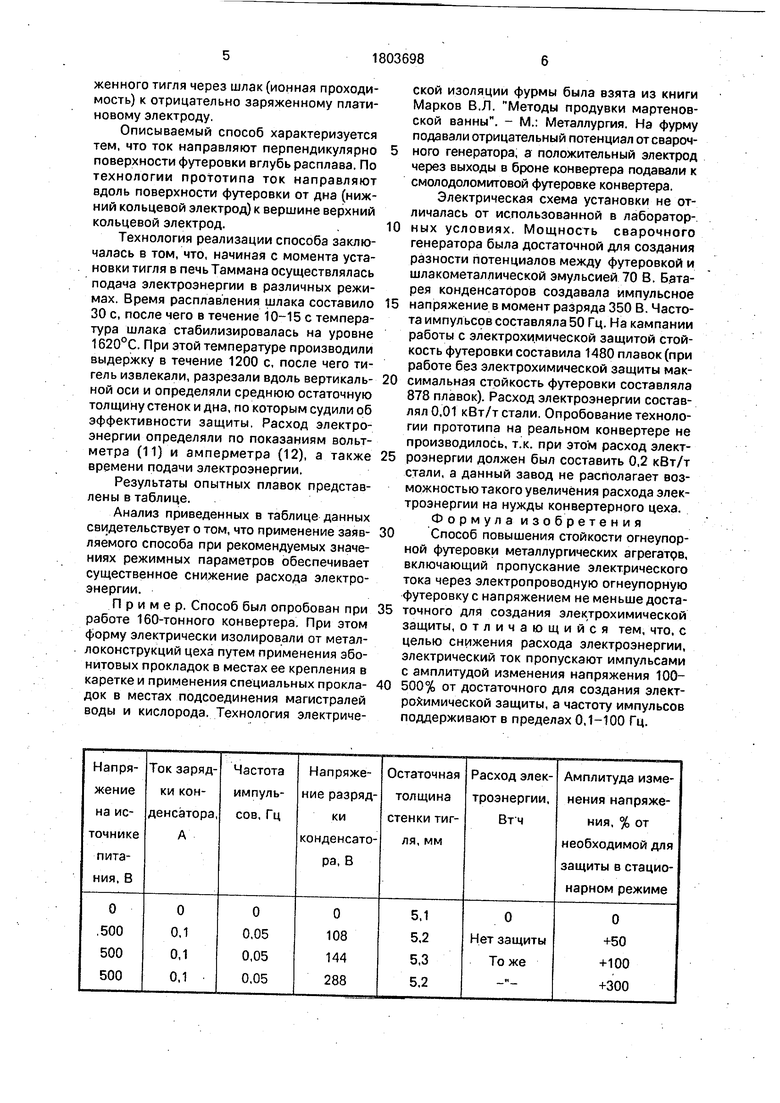

Результаты опытных плавок представлены в таблице.

Анализ приведенных в таблице данных свидетельствует о том, что применение заяв- ляемого способа при рекомендуемых значениях режимных параметров обеспечивает существенное снижение расхода электроэнергии.

Пример. Способ был опробован при работе 160-тонного конвертера. При этом форму электрически изолировали от металлоконструкций цеха путем применения эбонитовых прокладок в местах ее крепления в каретке и применения специальных прокла- док в местах подсоединения магистралей воды и кислорода, Технология электрической изоляции фурмы была взята из книги Марков В.Л. Методы продувки мартеновской ванны. - М.: Металлургия. На фурму подавали отрицательный потенциал от сварочного генератора, а положительный электрод через выходы в броне конвертера подавали к смолодоломитовой футеровке конвертера.

Электрическая схема установки не отличалась от использованной в лабораторных условиях. Мощность сварочного генератора была достаточной для создания разности потенциалов между футеровкой и шлакометаллической эмульсией 70 В. Батарея конденсаторов создавала импульсное напряжение в момент разряда 350 В. Частота импульсов составляла 50 Гц. На кампании работы с электрохимической защитой стойкость футеровки составила 1480 плавок (при работе без электрохимической защиты максимальная стойкость футеровки составляла 878 плавок). Расход электроэнергии составлял 0,01 кВт/т стали. Опробование технологии прототипа на реальном конвертере не производилось, т.к. при этом расход электроэнергии должен был составить 0,2 кВт/т стали, а данный завод не располагает возможностью такого увеличения расхода электроэнергии на нужды конвертерного цеха. Ф о р м у л а и з о б р е те н и я Способ повышения стойкости огнеупорной футеровки металлургических агрегатрв, включающий пропускание электрического тока через электропроводную огнеупорную футеровку с напряжением не меньше достаточного для создания электрохимической защиты, отличающийся тем, что, с целью снижения расхода электроэнергии, электрический ток пропускают импульсами с амплитудой изменения напряжения 100- 500% от достаточного для создания электрохимической защиты, а частоту импульсов поддерживают в пределах 0,1-100 Гц.

Продолжение таблицы

-W 9Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа футеровки кислородного конвертера | 1982 |

|

SU1027225A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

| Устройство контроля температуры металла в конвертере | 1982 |

|

SU1047962A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ В РАСТВОРЕ ОБРАТИМОГО ПРОСТРАНСТВЕННОГО РАЗДЕЛЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ ПО ЗНАКАМ ЗАРЯДОВ | 1992 |

|

RU2092826C1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА НЕСУЩИХ КОНСТРУКЦИЯХ БОРТОВОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ЛЕТАТЕЛЬНЫХ И КОСМИЧЕСКИХ АППАРАТОВ, ИЗГОТОВЛЕННЫХ ИЗ МАГНИЯ ИЛИ ЕГО СПЛАВОВ, И ЗАЩИТНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ, И НЕСУЩАЯ КОНСТРУКЦИЯ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2676550C1 |

| Способ выплавки металла в конвертере | 1980 |

|

SU956577A1 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| Способ электрохимического раскис-лЕНия жидКОгО МЕТАллА | 1979 |

|

SU846567A1 |

Использование: в черной металлургии, а именно в способах повышения стойкости футеровки (Ф), позволяет снизить расход электроэнергии (Э) на защиту (Ф). Сущность изобретения: пропускание электрического тока через электропроводную футеровку производят импульсами (И) с амплитудой изменения напряжения 100-500% от его величины, достаточной для создания электрохимической защиты с частотой (И) 01-100 Гц. Подача (Э) осуществляется проводниками с электронной проводимостью, а разрядка (Ф) - ионами со скоростью значительно меньшей, чем скорость подачи. После окончания (И) (Ф) сохраняет свой заряд до следующего (И), что дает возможность заряжать конденсаторную батарею малым током, 3 ил., 1 табл.

869С081

5

-13

-2 Л

Ш

4

Фиг.З

| Огнеупоры и футеровки | |||

| - М.: Металлургия, 1976, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| 1972 |

|

SU410097A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-28—Подача