Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки неплавящимся дисковым электродом | 1987 |

|

SU1493413A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2074071C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2053105C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВРАЩАЮЩЕЙСЯ НАПЛАВОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2266180C1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

Изобретение касается сварки, наплавки и резки металлов неплавящимся электродом и может быть использовано в машиностроении и других отраслях промышленности, в т.ч. для нагрева деталей при их механической обработке с соответствующим микролегированием. Цель - повышение производительности процесса при- сварке поворотных стыков труб и и стабилизации горения сварочной дуги. Плавление деталей осуществляют вращающимся неплавящимся дисковым электродом с принудительным охлаждением за счет обдува его рабочим rason. Газ одновременно создает защитную атмосферу в процессе сварки, а устойчивость дуги обеспечивается регулированием скоростей вращения свариваемой детали и электрода с использованием защитного газа, направленного перпендикулярно столбу дуги и образующим дискового электрода. 2 ил.

Изобретение относится к сварке, наплавке металлов неплавящимся электродом, а также может быть использовано в машиностроении для нагрева деталей при механической обработке.

Целью изобретения является повышение производительности процесса сварки крупногабаритных изделий, КПД дуги, устойчивости ее горения и стабильности дугового промежутка.

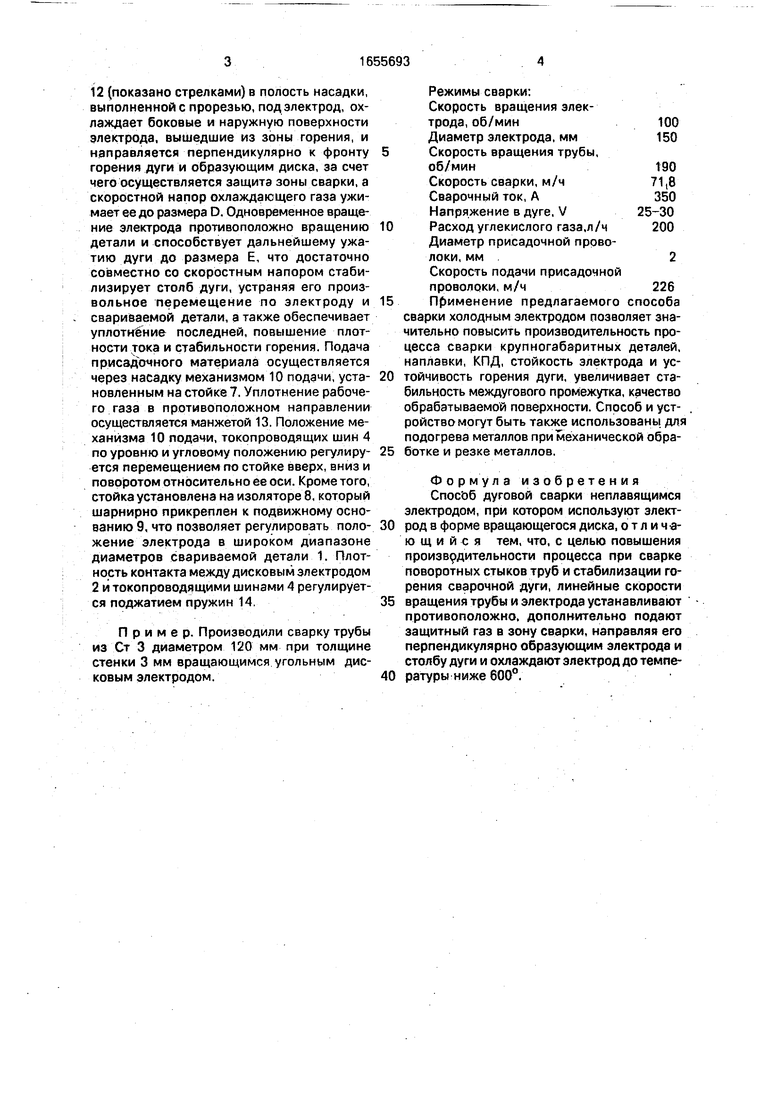

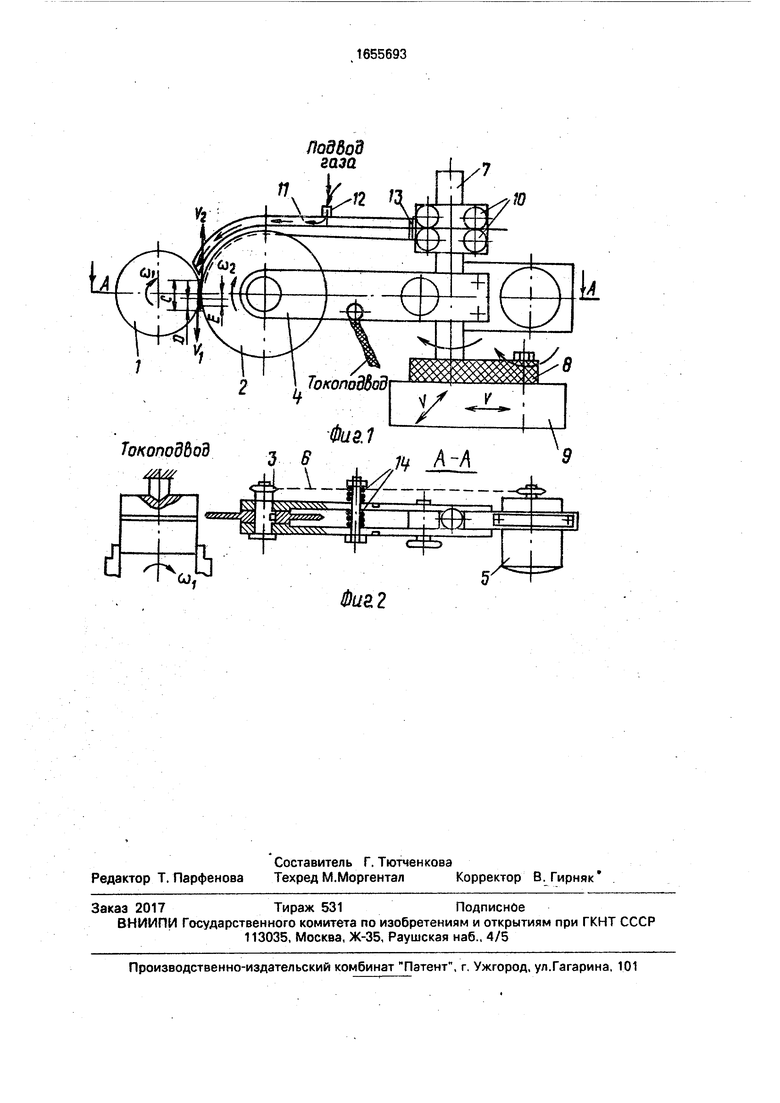

На фиг. 1 представлено устройство для осуществления предлагаемого способа, общий вид; на фиг. 2 - разрез А-А на фиг.1.

Свариваемая деталь 1 устанавливается во вращателе. Дисковый неплавящийся электрод 2, установленный на валу 3. размещен на токоподводящих шинах 4, приводится во вращение электроприводом 5 через цепную передачу 6. Стойка 7 крепится шарнирно через изолятор 8 к подвижному

основанию 9. Подвод рабочего газа и наплавочной проволоки осуществляется механизмом 10 подачи через насадку 11, Газ подводится к штуцеру 12 и уплотняется манжетой 13. Плотность контактов обеспечивается пружинами 14.

Способ осуществляется следующим образом.

При подаче тока через токоподводы на шине 4 и вращателе к дисковому вращающемуся электроду 2 между свариваемой деталью 1 и электродом 2 возникает электрическая дуга, которая может свободно перемещаться в пределах размера С. Глубина проплавле- ния, плотность тока, производительность, устойчивость горения регулируются за счет изменения скоростей Vi, N/2, (О), аи), направленных противоположно за счет электропривода 5, вращателя, через цепную передачу 6, и периодической установкой междугового промежутка. Газ, подводимый через штуцер

Os

сл ел

Оч

ю

со

12 (показано стрелками) в полость насадки, выполненной с прорезью, под электрод, охлаждает боковые и наружную поверхности электрода, вышедшие из зоны горения, и направляется перпендикулярно к фронту горения дуги и образующим диска, за счет чего осуществляется защита зоны сварки, а скоростной напор охлаждающего газа ужимает ее до размера D. Одновременное вращение электрода противоположно вращению детали и способствует дальнейшему ужа- тию дуги до размера Е, что достаточно совместно со скоростным напором стабилизирует столб дуги, устраняя его произвольное перемещение по электроду и свариваемой детали, а также обеспечивает уплотнение последней, повышение плотности тока и стабильности горения. Подача присадочного материала осуществляется через насадку механизмом 10 подачи, установленным на стойке 7. Уплотнение рабочего газа в противоположном направлении осуществляется манжетой 13. Положение механизма 10 подачи, токопроводящих шин 4 по уровню и угловому положению регулируется перемещением по стойке вверх, вниз и поворотом относительно ее оси. Кроме того, стойка установлена на изоляторе 8, который шарнирно прикреплен к подвижному основанию 9, что позволяет регулировать положение электрода в широком диапазоне диаметров свариваемой детали 1. Плотность контакта между дисковым электродом 2 и токопроводящими шинами 4 регулируется поджатием пружин 14.

Пример. Производили сварку трубы из Ст 3 диаметром 120 мм при толщине стенки 3 мм вращающимся угольным дисковым электродом.

Режимы сварки: Скорость вращения электрода, об/мин100 Диаметр электрода, мм150 Скорость вращения трубы, об/мин190 Скорость сварки, м/ч71,8 Сварочный ток, А350 Напряжение в дуге, V25-30 Расход углекислого газа,л /ч200

Диаметр присадочной проволоки, мм2 Скорость подачи присадочной проволоки, м/ч 226 Применение предлагаемого способа сварки холодным электродом позволяет значительно повысить производительность процесса сварки крупногабаритных деталей, наплавки, КПД, стойкость электрода и ус- тойчивость горения дуги, увеличивает стабильность междугового промежутка, качество обрабатываемой поверхности. Способ и устройство могут быть также использованы для подогрева металлов при механической обра- ботке и резке металлов.

Формула изобретения СпосЬб дуговой сварки неплавящимся электродом, при котором используют электрод в форме вращающегося диска, отличающийся тем, что, с целью повышения произв9Дительности процесса при сварке поворотных стыков труб и стабилизации горения сварочной дуги, линейные скорости

вращения трубы и электрода устанавливают противоположно, дополнительно подают защитный газ в зону сварки, направляя его перпендикулярно образующим электрода и столбу дуги и охлаждают электрод до температуры ниже 600°.

Лоддод газа

№

J

Фид.2

W

ю

| Способ дуговой сварки проводов | 1956 |

|

SU110359A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1986-02-04—Подача