Изобретение относится к области ма- шинрстроения, а именно к устройствам для измельчения материалов в цементной, горнорудной, строительной, химической, металлургической и других отраслей промышленности.

Целью изобретения является повышение эффективности измельчения материала и увеличение долговечности помольных дисков за счет снижения трения проскальзывания между материалом и помольными дисками.

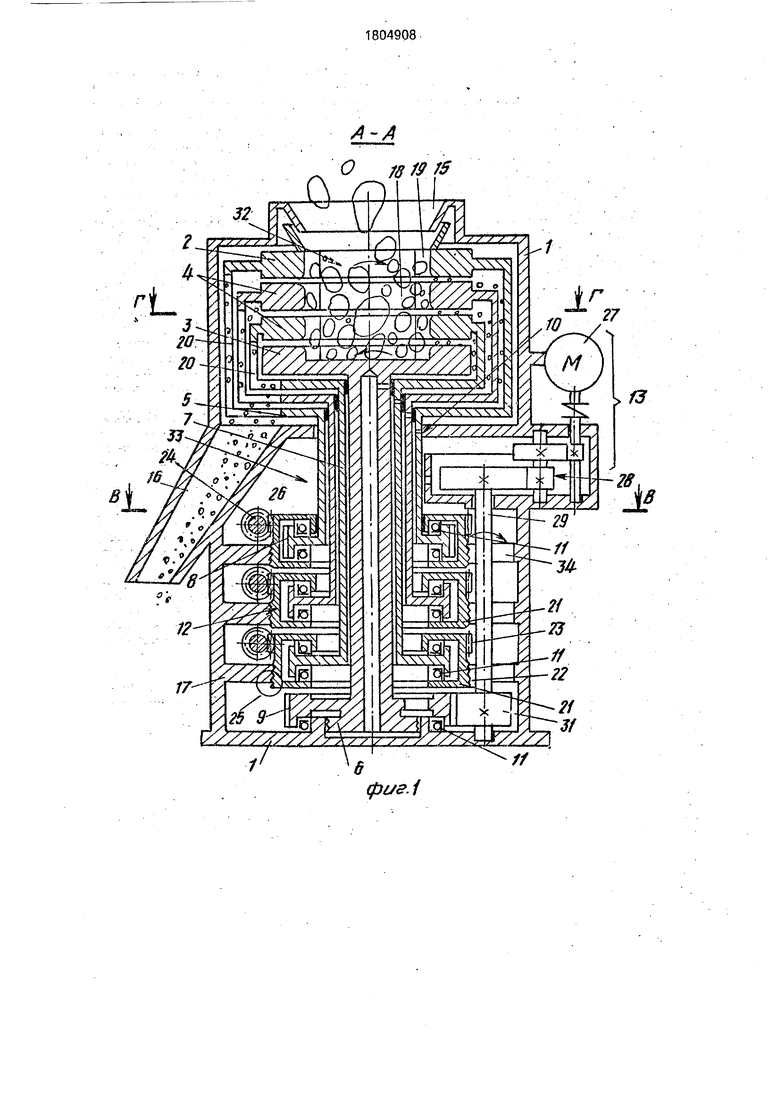

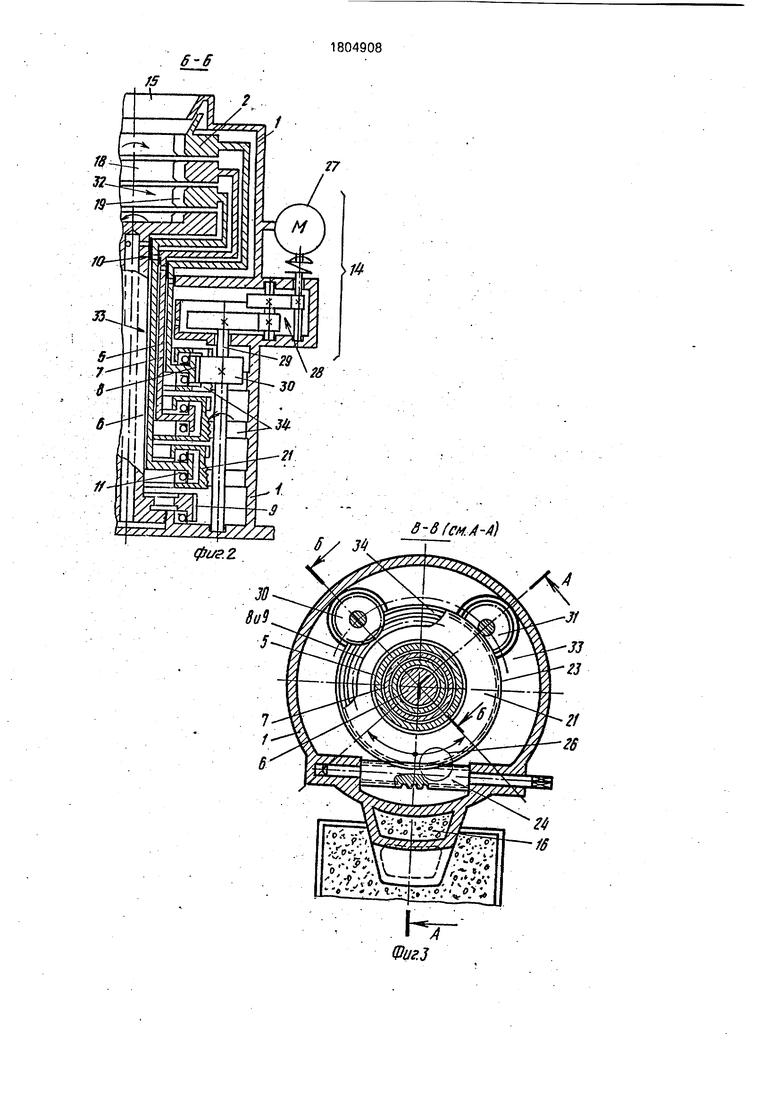

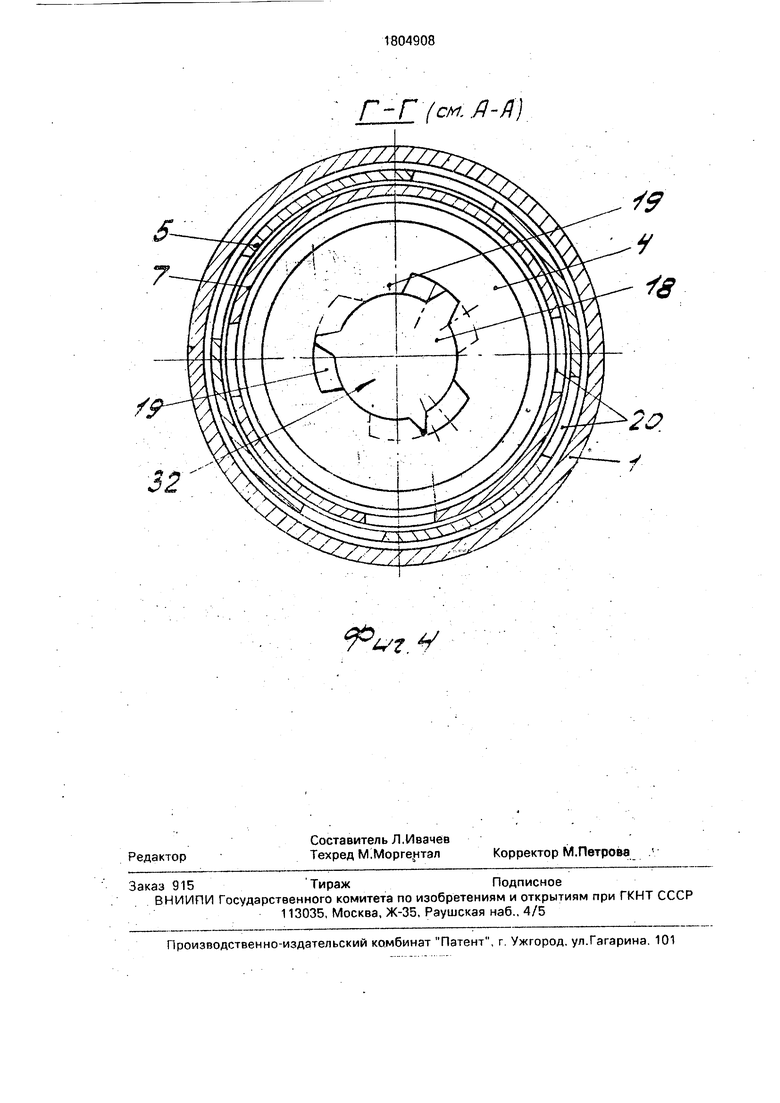

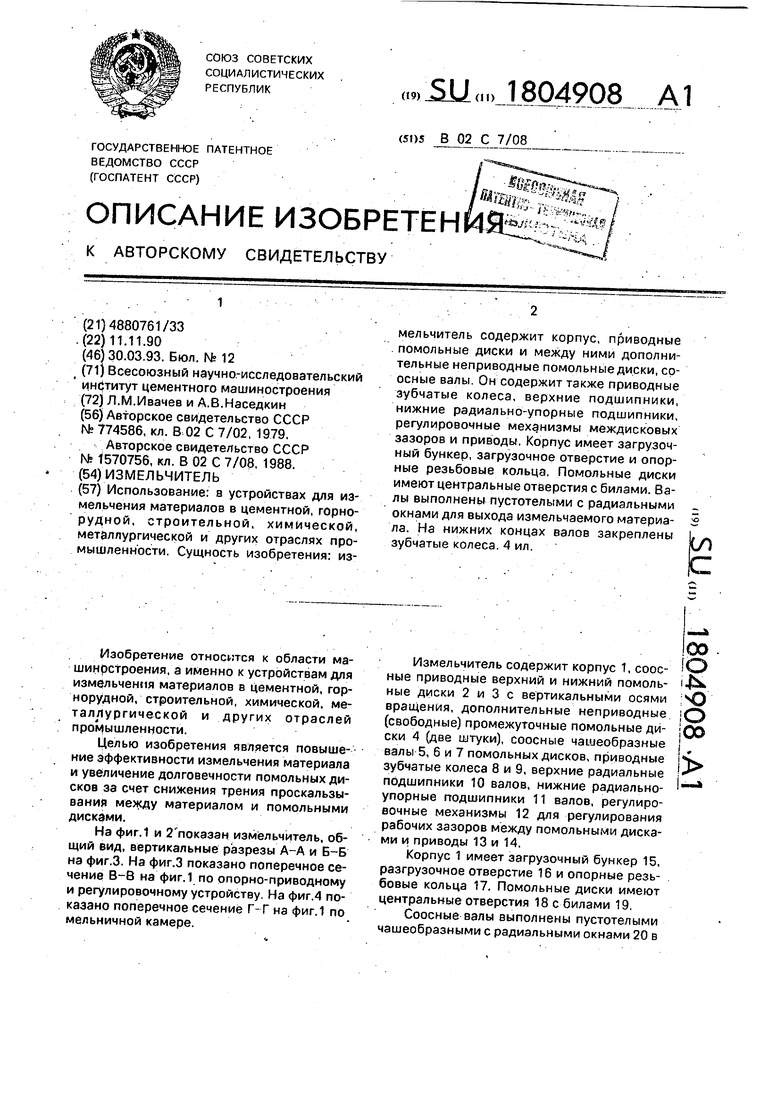

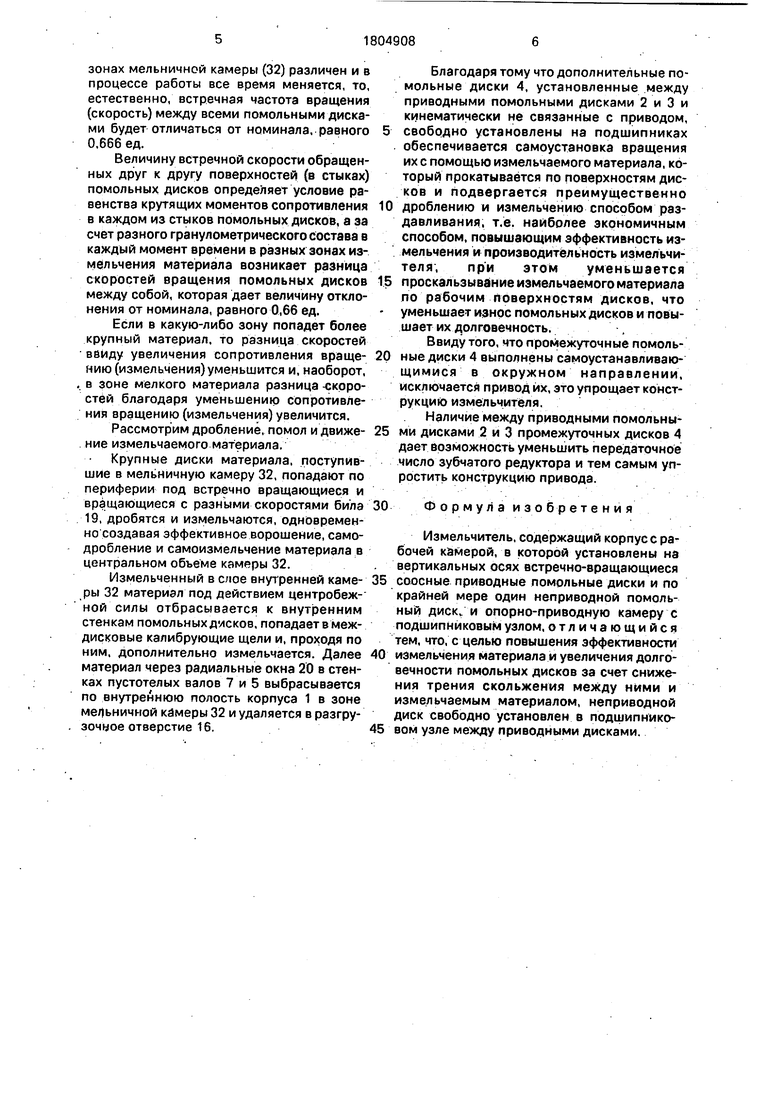

На фиг.1 и 2 показан измёльчитель. общий вид, вертикальные разрезы А-А и Б-Б на фиг.З. На фиг.З показано поперечное сечение В-В на фиг.1 по опорно-приводному и регулировочному устройству. На фиг.4 показано поперечное сечение Г-Г на фиг.1 по мельничной камере.

Измёльчитель содержит корпус 1, соос- ные приводные верхний и нижний помольные диски 2 и 3 с вертикальными осями вращения, дополнительные неприводные (свободные) промежуточные помольные диски 4 (две штуки), соосные чашеобразные валы 5, 6 и 7 помольных дисков, приводные зубчатые колеса 8 и 9, верхние радиальные подшипники 10 валов, нижние радиально- упорные подшипники 11 валов, регулировочные механизмы 12 для регулирования рабочих зазоров между помольными дисками и приводы 13 и 14.

Корпус 1 имеет загрузочный бункер 15, разгрузочное отверстие 16 и опорные резьбовые кольца 17. Помольные диски имеют центральные отверстия 18 с билами 19,

Соосные валы выполнены пустотелыми чашеобразными с радиальными окнами 20 в

оо

О |Јь :Ю iO iOO

верхней расширенной части для выхода измельченного материала,

На нижних концах валов 5 и 6 закреплены приводные зубчатые колеса 8 и 9.

Неприводные (свободные) помольные 5 диски 4 установлены в пространстве между верхним и нижним приводными помольными дисками 2 и 3 и через валы 7 свободно установлены на подшипниках 10 и 11 и кинематически не связаны с приводами.Ю

Регулировочные механизмы 12 .содержат пустотелые поворотные регулир овоч- ные гильзы 21 с наружными резьбами 22 и зубчатыми цилиндрическими венцами 23, а также зубчатые винты 24 с малым числом 15 зубьее(1 ипи2). Гильзы 21 своими резьбами 22 взаимодействует с внутренними резьбами опорных колец 17 корпуса 1 и образуют резьбовые соединения 25. Зубчатые венцы 23 гильз 21 находятся в зацеплении с зубча- 20 тыми винтами 24 и они вместе образуют винтовые цилиндрические передачи 26 с перекрещивающимися осями,.Такие винтовые передачи (26) способны одновременно обеспечить вращение регулировочных 25 гильз 21 и осевое перемещение их за счет .резьбовых соединений 25. Внутри регулировочных гильз 21 заключены нижние ради- ально-упорные-подшипники 11 всех помольных дисков и приводные зубчатые 30ч колеса 8 и 9 для верхнего и;нижнего приводных помольных дисков 2 и 3.

Регулировочные механизмы предназначены для изменения и подрегулировки междисковых зазоров с целью получения 35 требуемого гранулометрического состава измельчаемого материала. Изменение междисковых зазоров осуществляется путем по- ворота зубчатых винтов 24, которые через зубчатые венцы 23 поворачивают регулиро- 440 вочные гильзы 21, которые, вращаясь на резьбах 22 в корпусе 1, через нижние опорные подшипники 11 перемещают в вертикальном направлении соосны.е валы и помольные диски.45

Приводы 13 и 14 содержат двигатели 27, зубчатые редукторы 28 и промежуточные валы 29, несущие соответственно верхнюю и нижнюю приводные шестерни 30 и 31. Вра- щение двигателей 27, зубчатых редукторов .50 28, приводных шестерен 30 и 31 и колес 8 и 9 приводов 13 и 14 противоположное, оно обеспечивает встречное вращение нижнего и верхнего помольных дисков 2 и 3.

Измельчитепь имеет мельничную каме- 55 ру 32, расположенную вверху, и опорно- приводную камеру 33, расположенную анизу.

В месте соединения приводного зубчатого колеса 8 с верхней приводной шестерней 30 в регулировочной гильзе 21 и опорных резьбовых кольцах 17 выполнены круговые окна 34.

Количество промежуточных свободных (неприводных) помольных дисков, установленных между приводными дисками, может быть 1,2 и более (на чертеже показано 2 диска). Количество приводных дисков может быт.ь 2, 3 и более (на чертежах показано 2 диска); при 3-х и более приводных дисках соответственно этому увеличивается и количество свободных (неприводных) дисков.

Работа измельчителя осуществляется следующим образом..

Измельчаемый материал через загрузочный бункер 15 подается в мельничную камеру 32. Запуск приводов 13 и 14 осуществляется на встречное вращение. Вращение от двигателя 27 первого привода 13 (фиг.1) передается через зубчатый редуктор 28, промежуточный вал 29, нижнюю приводную шестерню 31 на приводное зубчатое колесо 9, вал 6 и далее на нижний помольный диск 3, который начинает вращаться в одном направлении (по часовой стрелке, если смотреть сверху в мельничную камеру 32). Вращение от двигателя 25 второго.привода, 14 (фиг.2) передается через зубчатый редуктор 28, промежуточный вал 29, верхнюю приводную шестерню 30 на приводное зубчатое колесо 8, вал 5 и далее на верхний помольный диск 2, который;начинает вращаться в противоположном направлении (против часовой стрелки, если смотррть сверху в мельничную камеру 32).

Таким образом, приводные помольные диски 3 и 2 начинают вращаться навстречу друг другу, куски измельчаемого материала, попадая в мельничную камеру 32 под вращающиеся била 19 приводных помольных дисков 3 и 2, разрушаются и начинают увлекать во встречном направлении и соответственно разгонять на встречное вращение промежуточные свободные (неприводные) помольные диски 4. Эти помольные свободные диски 4, вращаясь навстречу друг другу, обеспечивают встречное движение измельчаемого материала в зоне стыковки свободных дисков 4 между собой и измельчают его.

Если встречная частота вращения (скорость) приводных помольных дисков (2 и 3) составляет 2 единицы (ед), то теоретически при одинаковом гранулометрическом составе измельчаемого материала во всех зонах мельничной камеры (32) встречная частота вращения (скорость) поверхностей 4-х помольных дисков (2, 3 и 4) в 3-х стыках между собой составляет 2 ед.: 3 стыка 0,666 ед. Но так как практически гранулометрический состав измельчаемого материала в разных

зонах мельничной камеры (32) различен и в процессе работы все время меняется, то, естественно, встречная частота вращения (скорость) между всеми помольными дисками будет отличаться от номинала, равного 0,666 ед.

Величину встречной скорости обращенных друг к другу поверхностей (в стыках) помольных дисков определяет условие равенства крутящих моментов сопротивления в каждом из стыков помольных дисков, а за счет разного гранулометрического состава в каждый момент времени в разных зонах измельчения материала возникает разница скоростей вращения помольных дисков между собой, которая дает величину отклонения от номинала, равного 0,66 ед.

Если в какую-либо зону попадет более крупный материал, то разница скоростей ввиду увеличения сопротивления вращению (измельчения) уменьшится и, наоборот, в зоне мелкого материала разница -скоростей благодаря уменьшению сопротивления вращению (измельчения) увеличится.

Рассмотрим дробление, помол и движение измельчаемого материала.

Крупные диски материала, поступившие в мельничную камеру 32, попадают по периферии под встречно вращающиеся и вращающиеся с разными скоростями била 19, дробятся и измельчаются, одновременно создавая эффективное ворошение, самодробление и самоизмельчение материала в центральном объеме камеры 32.

Измельченный в слое внутренней камеры 32 материал под действием центробеж- ной силы отбрасывается к внутренним стенкам помольных дмсков, попадает в междисковые калибрующие щели и, проходя по ним, дополнительно измельчается. Далее материал через радиальные окна 20 в стенках пустотелых валов 7 и 5 выбрасывается по внутреннюю полость корпуса 1 в зоне мельничной камеры 32 и удаляется в разгру- зочцое отверстие 16.

Благодаря тому что дополнительные помольные диски 4, установленные между приводными помольными дисками 2 и 3 и кинематически не связанные с приводом,

свободно установлены на подшипниках обеспечивается самоустановка вращения их с помощью измельчаемого материала, который прокатывается по поверхностям дисков и подвергается преимущественно

дроблению и измельчению способом раздавливания, т.е. наиболее экономичным способом, повышающим эффективность измельчения и производительность измельчи- теля, при этом уменьшается

проскальзывание измельчаемого материала по рабочим поверхностям дисков, что

уменьшает износ помольных дисков и повышает их долговечность..

Ввиду того, что промежуточные помольные диски 4 выполнены самоустанавливающимися в окружном направлении, исключается привод их, это упрощает конструкцию измельчителя.

Наличие между приводными помольными дисками 2 и 3 промежуточных дисков 4 дает возможность уменьшить передаточное число зубчатого редуктора и тем самым упростить конструкцию привода.

30

Формула изобретения

Измельчитель, содержащий корпусе рабочей камерой, в которой установлены на вертикальных осях встречно-вращающиеся

соосные приводные помольные диски и по крайней мере один неприводной помольный диск,, и опорно-приводную камеру с подшипниковым узлом, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности

измельчения материала и увеличения долговечности помольных дисков за счет снижения трения скольжения между ними и измельчаемым материалом, неприводной диск свободно установлен в подшипниковом узле между приводными дисками.

(pise.1

Г-Г (см:Д-Я)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2016 |

|

RU2658698C2 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| Роликотарельчатая мельница | 1984 |

|

SU1187875A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2397021C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ МАТЕРИАЛОВ | 2016 |

|

RU2658693C2 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 2008 |

|

RU2381837C2 |

| Центробежная мельница | 1989 |

|

SU1636043A1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| УСТРОЙСТВО СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2624940C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

Использование: в устройствах для измельчения материалов в цементной, горнорудной, строительной, химической, металлургической и других отраслях промышленности. Сущность изобретения: измельчитель содержит корпус, приводные . помольные диски и между ними дополнительные неприводные помольные диски, ср- осные валы. Он содержит также приводные зубчатые колеса, верхние подшипники, нижние радиально-упорные подшипники, регулировочные механизмы междисковых зазоров и приводы. Корпус имеет загрузочный бункер, загрузочное отверстие и опорные резьбовые кольца. Помольные диски имеют центральные отверстия с билами. Валы выполнены пустотелыми с радиальными окнами для выхода измельчаемого материала. На нижних концах валов закреплены зубчатые колеса.4 ил.

v

| Устройство для измельчения материалов | 1979 |

|

SU774586A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1988 |

|

SU1570756A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-11—Подача