Изобретение относится к устройствам для измельчения материалов, а именно к центробежным мельницам, и может быть использовано для измельчения руд черных и цветных металлов, а также других материалов.

Цель изобретения - повышение производительности и эффективности измельчения материалов.

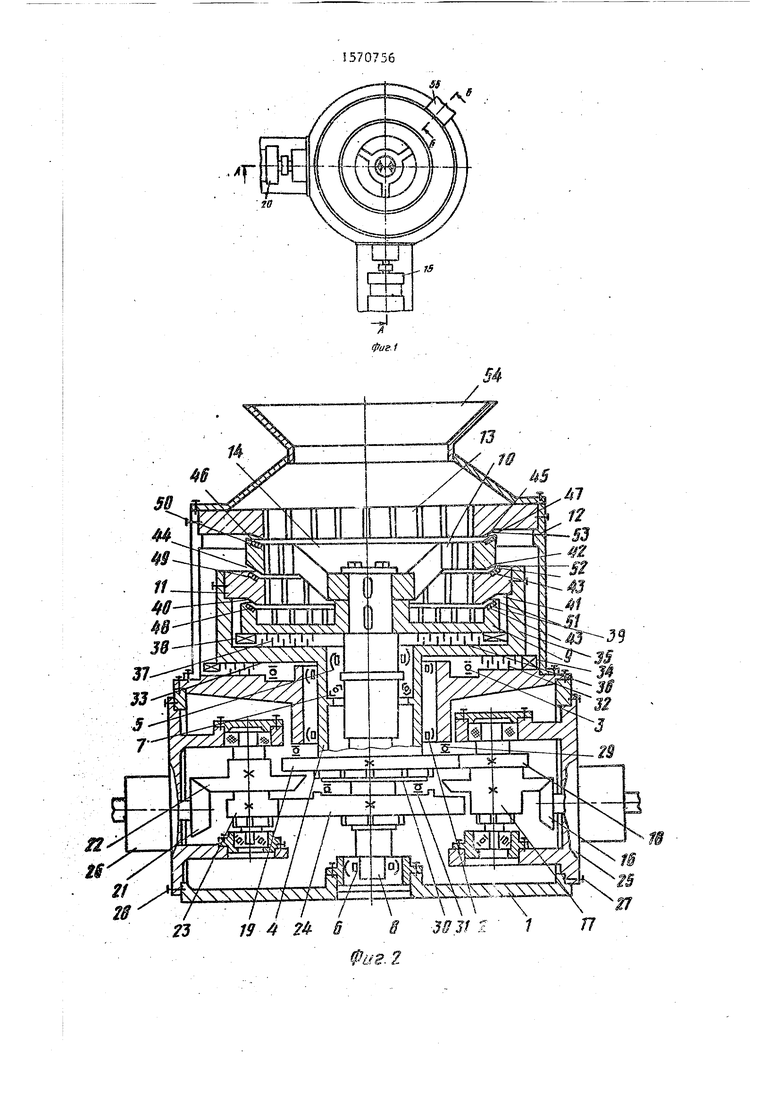

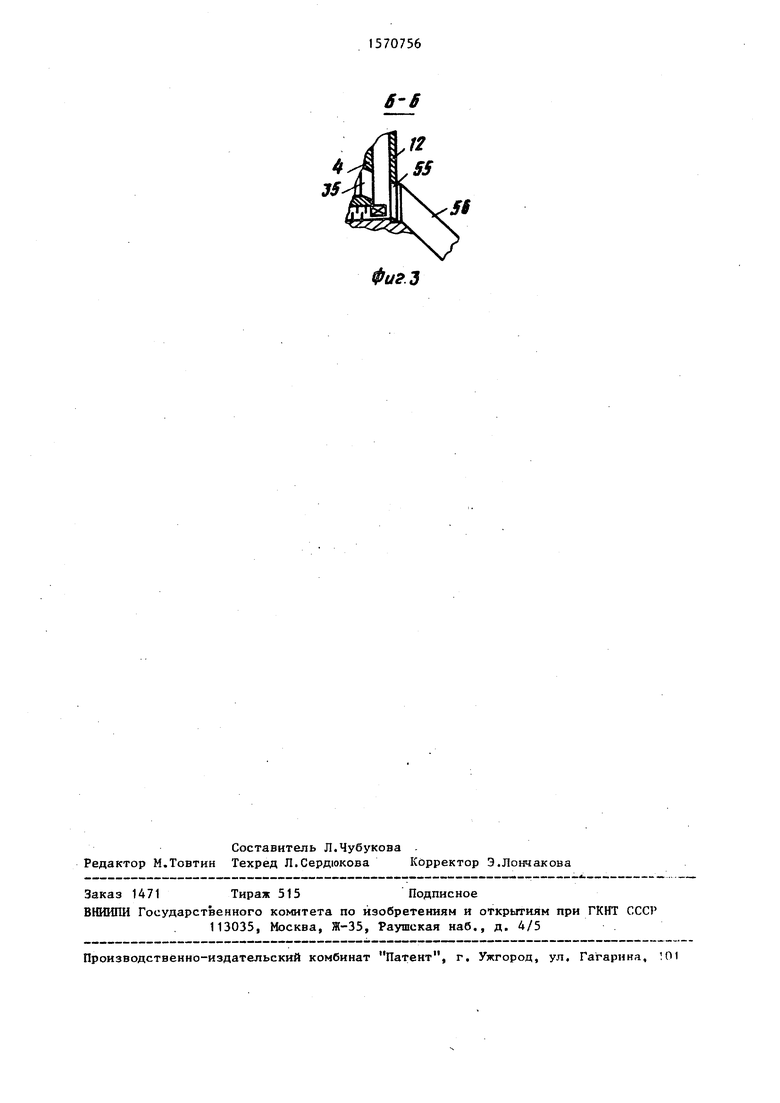

На фиг.1 показана описываемая центробежная мельница, вид сверху, на фиг.2 - разрез А-А на фиг.1,% на фиг.З - разрез Б-Б на фиг.1

Центробежная мельница содержит составной корпус, в нижней части 1 которого на радиальных сферических

двухрядных роликоподшипниках 2 и упорном шарикоподшипнике 3 установлен полый вал 4. В нижней части 1 корпуса и полом валу 4 на радиальных сферических двухрядных роликоподшипниках 5, 6 и упорном сферическом роликоподшипнике 7 установлен центральный вал 8. Па центральном валу 8 закреплены чашеобразный диск 9 и кольцо 10. На полом валу 4 закреплено кольцо 11. Возможен вариант установки на полом валу несколько колец. К верхней части 12 корпуса прикреплено кольцо 13. Диск 9 и кольца 10, 11 и 13 образуют рабочую камеру 14. Внутренние поверхности дис

31

ка и кольцо выполнены ребристыми Полый вал А приводится во вращение от электродвигателя 15 через конические зубчатые колеса 16, 17 и цилиндрические зубчатые колеса 18, 19 Центральный вал приводится во вращение от электродвигателя 20 через конические зубчатые колеса 21, 22 и цилиндрические зубчатые колеса 23, 24 в сторону, противоположную направлению вращения полого вала 4. При этом конические редукторы 25, 26 выполнены съемными и прикрепляются к составному корпусу 1 болтами 27, 28. Между зубчатым колесом 19, установленным на полом валу 4S и нижней частью 1 корпуса 1 установлен упорный подшипник 29, а между зубчатым колесом 24, установленным на центральном валу 8, и торцовой поверхностью 30 полого вала 4 установлен упорный подшипник 31. Между полым валом 4 и нижней частью 1 корпуса установлены уплотнения 32, а к торцовой поверхности 33 полого вала 4- прикреплены скребки 34. Полый вал 4 снабжен разгрузочными отверстиями 35. Между диском 9 и торцовой поверхностью 36 полого вала 4 установлены уплотнения 37, а к диску 9 прикреплены скребки 38. Диск 9 и кольцо 11 вращаются в противоположные стороны при этом поверхность 39 диска 9 и поверхность 40 кольца 11, образующие между собой разгрузочную кольцвую щель 41, выполнены коническими. Кольца 10 и 11 вращаются в противоположные стороны, при этом поверхность 42 кольца 10 и поверхность 43 кольца 11, образующие между собой

разгрузочную кольцевую щель 44, выполнены коническими. Поверхность 45 неподвижного кольца 13 и поверхность 46 вращающего кольца 10 выполнены коническими и образуют между собой разгрузочную кольцевую щель 47. При этом конические поверхности 39, 43, 46, обр щелные к оси вращения диска 9 и колец 11, 10, снабжены кольцевыми канавками 48 - 50 и имеют снаружи скосы 51-53. Загрузка материала в мельницу производится через воронку 54. Верхняя часть 12 корпуса снабжена разгрузочным отверстием 55, через которое измельченный материал ссыпается в лоток 56, жестко закрепленный на кожухе 12.

5

0

5

0

5

0

5

0

5

Центробежная мельница работает следующим образом.

После пуска мельницы с заданной частотой вращения в рабочую камеру 14 через воронку 54 подается исходный материал крупностью, примерно 100- 300 мм. При этом центральный вал 8 с диском 9 и кольцом 10 и полый вал 4 с кольцом 11 вращаются в противоположные стороны. Полый вал приводится во вращение от электродвигателя 15 через конические зубчатые колеса 16, 17 и цилиндрические зубчатые колеса 18, 19. Центральный вал 8 приводится во вращение от электродвигателя 20 через конические зубчатые кол еса 21, 22 и цилиндрические зубчатые колеса 23, 24. При этом с целью удобства сборки и повышения ремонтопригодности центробежной мельницы конические редукторы 25, 26 выполнены съемными. Попадая в рабочую камеру 14, по мере заполнения камеры, материал под действием центробежной силы отбрасывается к стенкам диска 9 и колец 11 10, где он увлекается во вращение внутренними ребристыми поверхностями дисков. При этом на внутренних ребристых поверхностях дисков образуется защитный слой в виде набивки из материала, что предохраняет диск 9 и кольца 10, 11, 13 от износа. Под действием вертикальных составляющих центробежных сил происходит соударение частиц материала, а под действием вращательного движения диска 9 и колец 10, 11, увлекающего загруженный материал в противоположные стороны, происходит активное его измельчение. При этом в верхней части рабочей камеры 14 осуществляется в основном предварительное дробление исходного материала, а в нижней части камеры происходит в основном измельчение уже раздробленных кусков материала до требуемой величины. Измельченный материал, достигнув необходимых размеров, под действием центробежной силы и ее вертикальной составляющей, попадает в разгрузочные конические щели 41, 449 47. При этом в связи со способностью более мелких зерен измельченного материала просыпаться между крупными зернами материала вниз, производительность нижней щели будет наибольшей, а производительность верхней щели - наименьшей. На

5|

конических поверхностях 40, 42 зерна измельченного материала будут иметь разную центробежную силу, находящуюся, как известно, в прямой зависимости от диаметра диска и колец. Поэтому они по мере выхода из конических щелей 41, 44 будут стремиться как можно быстрее оторваться от конических поверхностей 40, 42. В то же время зерна измельченного материала попадают на конические поверхности 39, 43, 46 диска 9 и колец 11, 10. Но на их поверхностях выполнены кольцевые канавки 48-50, в которых образуется из помолотого материала плотная набивка и создается таким образом естественный защитный слой, что значительно уменьшает износ конических щелей 41, 44, 47. При этом зерна измельченного материала под действием вертикальной составляющей центробежкой силы стремятся по коническим поверхностям 39, 43, 46 к выходу щелей 41, 44, 47; от измельченного материала по кромкам конических поверхностей 39, 43, 46 выполнены скосы 51-53 как бы расширяющие разгрузочные конические щели 41, 44 47 к выходу. При этом упорные подшипники 29, 31 воспринимают осевые нагрузки, возникающие при измельчении материала в рабочей камере 14., которые могут смещать полый вал 4 и центральный вал 8 вверх. Тогда измельченный материал, попав на скос

51,отбрасывается наружу, при помощи скребков 38 и центробежных сил вводится через разгрузочные отверстия 35, после этого совместно с измельченным материалом, попавшим на скосы

52,53, при помощи скребков 34 через разгрузочное отверстие 55 в кожухе 12 попадает в лоток 56 и выводится ич мельницы. При этом уплотнения 32 и 37 предохраняют подшипниковые узлы от загрязнения.

Использование в центробежной мельнице дисков и нескольких колец, вращающихся в противоположные стороны, и верхнего неподвижного диска позволяет осуществлять в верхней части камеры предварительное дробление исходного материала, измельчаемого

70756

как кольцами, та и путем саМЭиз- мельчения, а в нижней части камеры происходит в основном измельчение уже раздробленных кусков материала до требуемой величины, после чего измельченный материал выходит через разгрузочные кольцевые щели, причем, в связи со способностью более мелких JQ зерен измельченного материала просыпаться вниз, нижняя разгрузочная щель имеет производительность выше, чем верхние.

15

Формула изобретения

1. Центробежная мельница, содержащая корпус с загрузочным и разгру- зочным отверстиями, чашеобразный диск и расположенное над ним кольцо, выполненные с ребристой внутренней поверхностью и установленные в корпусе, соответственно, на вращающихся в про

тивойоложные стороны полом и цент

ральном валах с образованием между собой кольцевой разгрузочной щели, и приводы валов, отличающая- с я тем, что, с целью повышения производительности и эффективности измельчения материалов, она снабжена установленными с образованием кольцевых разгрузочных щелей дополнительными кольцами, выполненными аналогично основному кольцу и расположенными над ним поочередно на центральном и полом валах, причем центральный вал установлен внутри полого вала, а верхнее дополнительное кольцо закреплено на корпусе.

2. Мельница по п. 1, о т л и ч а - ю щ а я с я тем, что привод каждого вала выполнен в виде двухступенчатой передачи, первая ступень которой имеет зубчатые конические колеса, а вторая - цилиндрические зубчатые колеса, одно из которых установлено на соответствующем валу, при этом цилиндрическое зубчатое колесо, установленное на полом валу, оперто на корпус, а цилиндрическое зубчатое колесо, установленное на центральном валу, - на полый вал с помощью упорных подшипников.

и.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница | 1988 |

|

SU1653822A1 |

| Устройство для мокрого измельчения материалов | 1983 |

|

SU1115798A1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| Устройство для вытопки жира | 1984 |

|

SU1211281A2 |

| Роторная мельница | 1986 |

|

SU1351663A2 |

| Роторная мельница | 1985 |

|

SU1366206A2 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

Изобретение относится к конструкции центробежной мельницы для измельчения материалов. Цель изобретения - повышение производительности и эффективности измельчения. Измельчаемый материал подается в рабочую камеру 4. Центральный вал с диском 9 и кольцом и полый вал с кольцом вращается в противоположные стороны. Под действием центробежной силы материал отбрасывается к стенкам диска и колец, где он увлекается во вращение внутренними ребристыми поверхностями диска и колец. Действующие вертикальные составляющие центробежных сил обуславливают соударение частиц материала, а вращательное движение диска и колец обеспечивает активное его измельчение. В верхней части камеры происходит предварительное дробление материала, а в нижней части происходит в основном измельчение уже раздробленных кусков до требуемой величины. Измельченный материал по коническим поверхностям стремится к выходу конических щелей. Попав на скосы, материал отбрасывается наружу при помощи скребков, затем попадает в лоток и выводится наружу. 1 з.п. ф-лы, 3 ил.

95/OiSl

ФигЪ

| Центробежная мельница | 1985 |

|

SU1260015A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-06—Подача