Изобретение относится к оснащению технологических процессов по обработке металлов резанием и может быть применено для получения точных по размерам и расположению отверстий с использованием инструментов, направляемых по кондукторным втулкам.

Цель изобретения - расширение функциональных возможностей кондуктора.

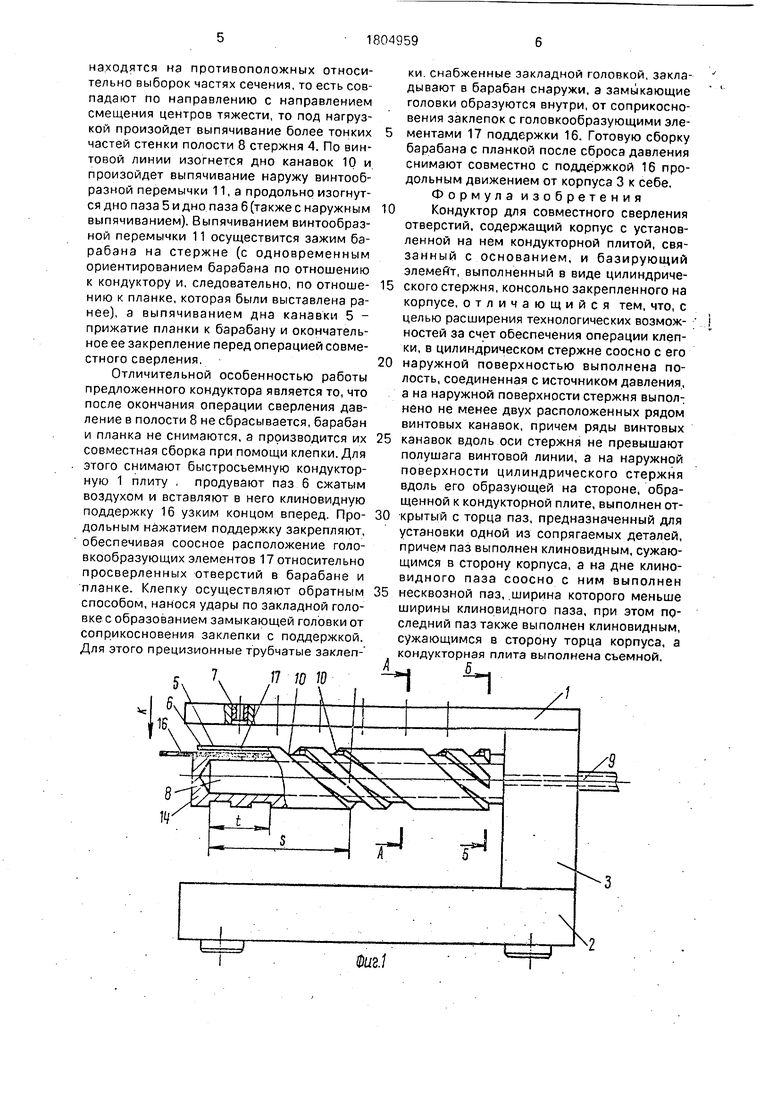

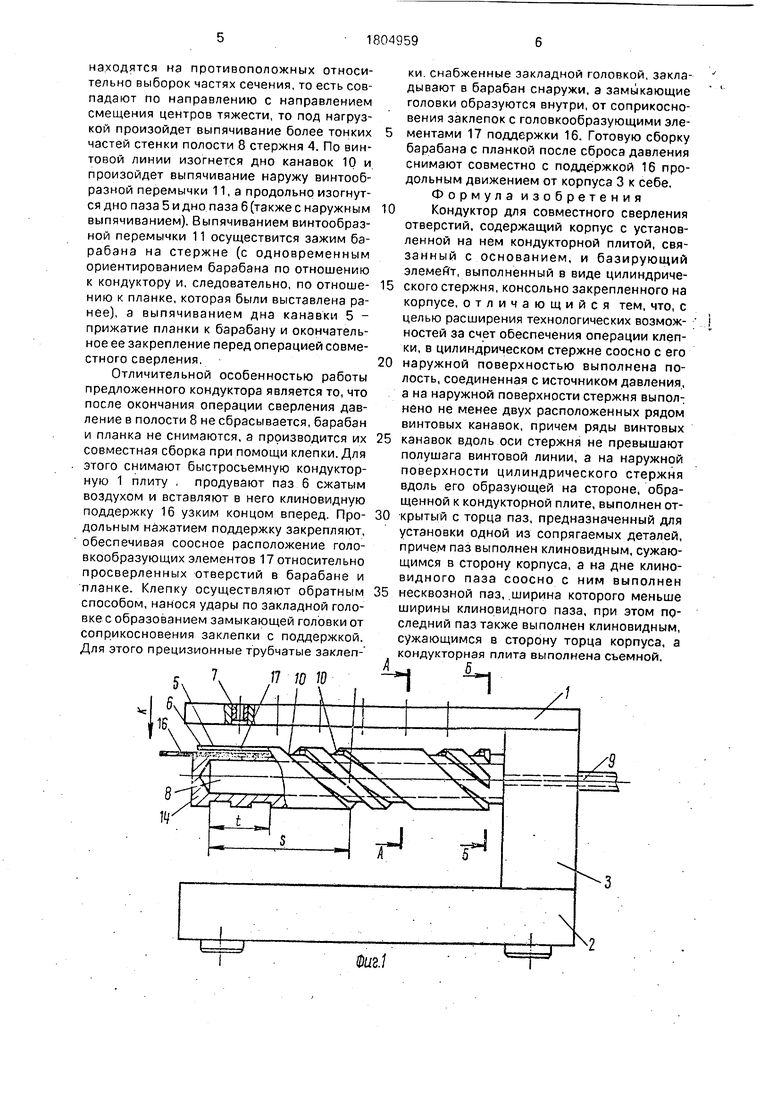

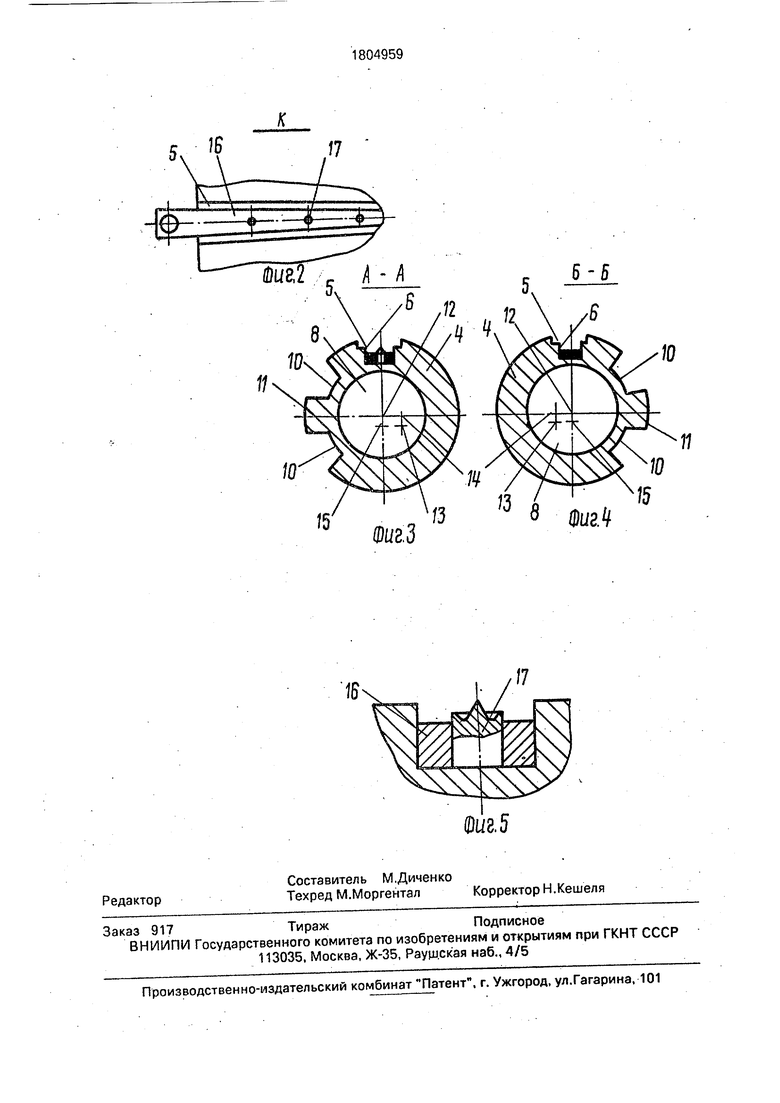

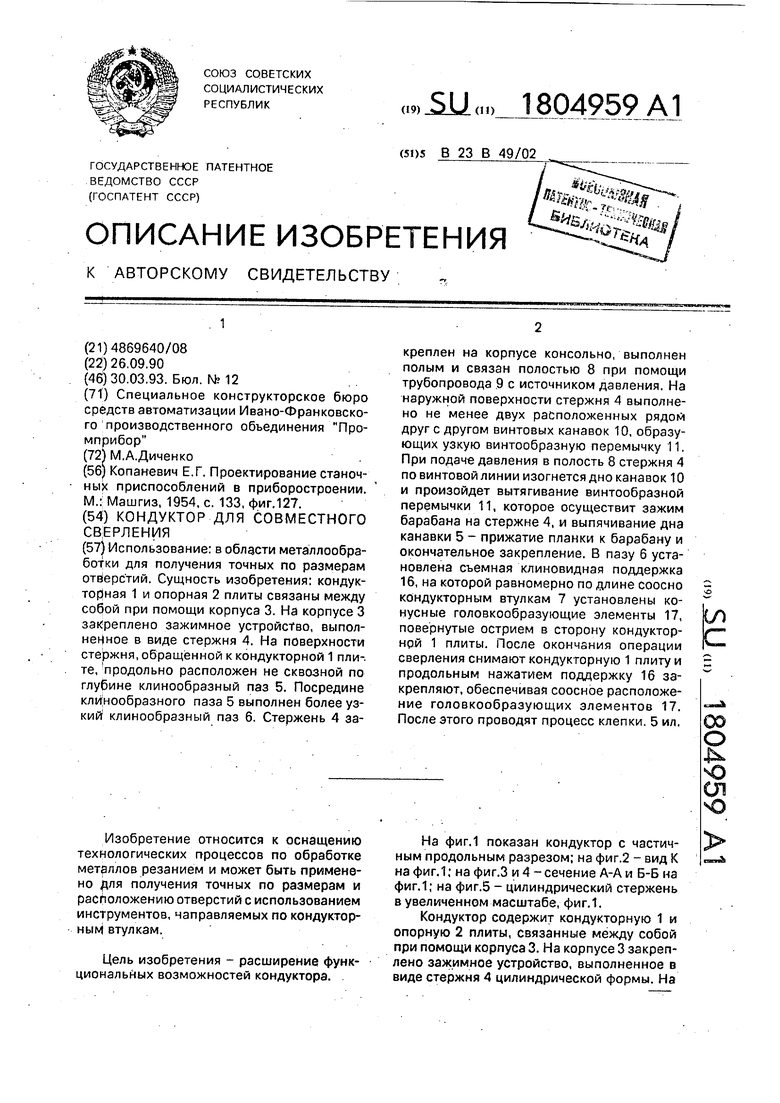

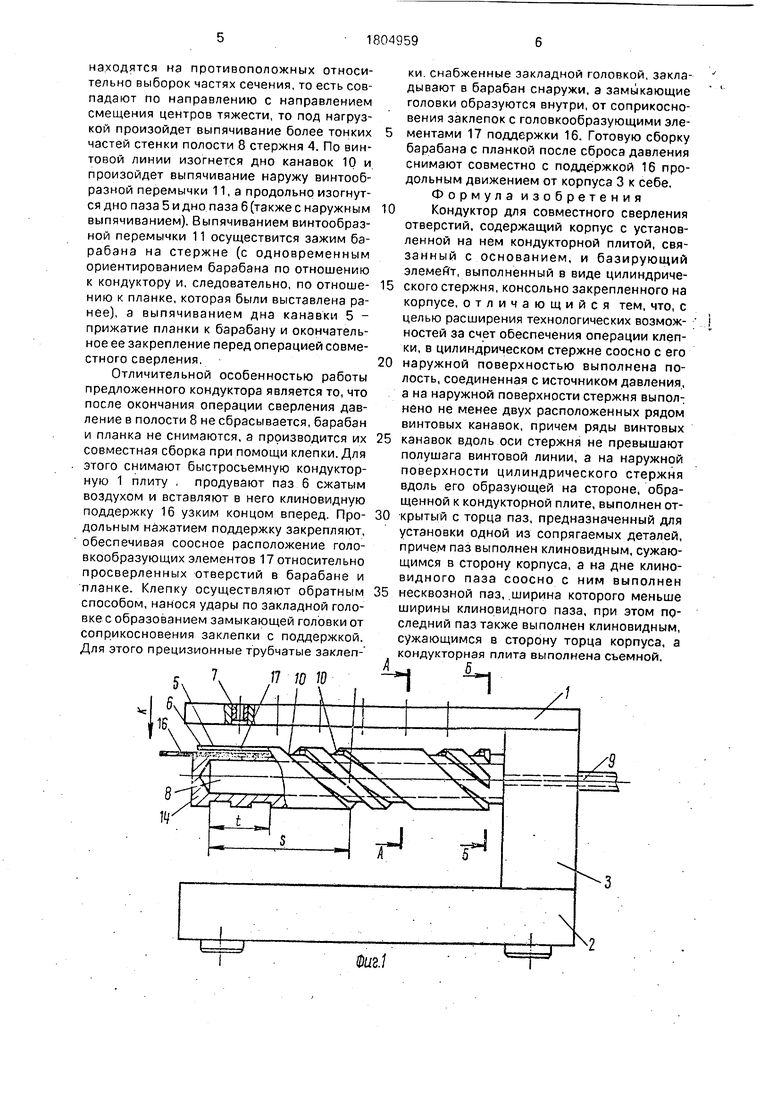

На фиг.1 показан кондуктор с частичным продольным разрезом; на фиг.2 - вид К на фиг. 1; на фиг.З и 4 - сечение А-А и Б-Б на фиг.1; на фиг.5 - цилиндрический стержень в увеличенном масштабе, фиг.1.

Кондуктор содержит кондукторную 1 и опорную 2 плиты, связанные между собой при помощи корпуса 3. На корпусе 3 закреплено зажимное устройство, выполненное в виде стержня 4 цилиндрической формы. На

поверхности стержня 4, обращенной к кондукторной плите 1, продольно расположен несквозной по глубине клинообразный паз 5. Посредине клинообразного паза 5 находится более узкий паз 6. Кондукторная 1 плита снабжена кондукторными втулками 7. Закрепленный консольнр и жестко цилиндрический стержень4 выполнен полым и связан полостью 8 при помощи трубопровода 9 с источником давления (на чертеже не показан). На наружной поверхности стержня 4 выполнено не менее двух расположенных рядом друг с другом винтовых канавок 10., образующих узкую винтообразную перемычку 11 (при меньшем количестве канавок узкая винтообразная перемычка не образуется). Расстояние между наиболее удаленными элементами канавок 10, обозначенное на фиг.1 через t, взятое вдоль оси 12 стержня, не превышает полушага

(I)

винтовой

нарезки, то есть

,Sf:

Это требование необходимо для сохранения стержнем, изрезанным канавками, достаточной жесткости. Клинообразный паз 5(фиг:2) обращен более широкой своей стороной в противоположную корпусу 3 сторону. А узкий - 6 ограничен по глубине, то есть отделен от полости 8 перемычкой. В поперечном сечении стержня 4 центр 12 полости (ось стержня) и центр тяжести 13 не совпадают между собой, то есть взаимно смещены. Это смещение обусловлено наличием на поверхности сечения выбррок 10 от винто-. вых. канавок и 5 и 6 - от пазов. Так как в каждом последующем сечении положение винтовых канавок меняется, а пазов - остается неизменным, для удобства изложения целесообразно рассмотреть влияние разнородных выборок на смещение центра тяжести раздельно. На фиг.З и 4 цифрой 14 условно обозначен центр тяжести попереч- . ного сечения, имеющего только винтовые канавки, а цифрой 15 - имеющего только пазы. В первом случае направление смещения центра тяжести меняется от сечения к сечению, а геометрическим местом линий, соединяющих в сечениях центры 12 полости и 14 - тяжести при бесконечно большом количестве сечений является винтовая поверхность, проходящая через ось 12. Во втором случае направление смещения постоянно (на фиг.З и 4 - сверху вниз), а геометрическим местом линий, соединяющих в сечениях центры 12 полости и 15 тяжести является плоскость, проходящая

через ось 12. Таким образом, геометрическим местом линий, соединяющих в сечениях центры 12 полости и 13 тяжести является винтовая поверхность, ось которой смещена по отношению к оси 12 вниз.

Отличительной особенностью конструкции кондуктора является то, что более узкий паз 6 выполнен так же, как и более широкий паз 5 клинообразным, обращенным более

0 широкой стороной в противоположную корпусу 3 сторону. В нем установлена и закреплена за счет самоторможения клина съемная клиновидная поддержка 16, на которой равномерно по длине соосно кондук5 торным втулкам 7 установлены конусные головкообразующие элементы 17, повернутые острием в сторону кондукторной 1 плиты. Причем последняя выполнена быстросъемной (конструктивное обеспече0 ние быстросьемности не принципиально).

Работает устройство следующим образом.

При сброшенном в полости 8 давлении и извлеченной из паза 6 съемной клиновид5 ной поддержке 16 одевают на цилиндрический стержень 4 кондуктора барабан, после чего в клинообразный паз 5 узким концом вперед вводят клиновидную планку (планка и барабан на фит.1 не показаны). Планку

0 вводят до упора в стенки паза и продольным нажатием закрепляют (при клиновидности 1:100 клин самотормозится). Одновременно происходят выравнивание клиновых поверхностей за счет принудительного контакта

5 со стенками паза и ориентирование планки по отношению к кондуктору. Затем в полость 8 подается давление. Под воздействием внутреннего давления в цилиндрическом стержне 4 возникают поперечные изгибаю0 щие усилия, являющиеся следствием взаимного поперечного смещения в сечениях (фиг.З и 4) центров 12 полости 8 и центров 13 (14 и 15) тяжести, направленные вдоль линий, соединяющих в сечениях центры тя5 жести и полости. Так как геометрическим местом этих линий (для случая с центром тяжести 14) является винтовая поверхность (см. ранее), изгибающие усилия распределятся вдоль стержня 4 по винтовой линии и

0 стержень изогнется по винтовой линии. Но так как одновременно геометрическим местом этих линий является продольная плоскость (для случая с центром тяжести 15), изгибающие усилия распределятся также

5 вдоль стержня по плоскости и стержень изо- гнется.продольно. Таким образом, стержень одновременно изогнется и по винтовой линии и продольно. Если учесть, что центры кривизны изгибов стержня 4 от этих усилий (при воздействии внутренним давлением)

находятся на противоположных относительно выборок частях сечения, то есть совпадают по направлению с направлением смещения центров тяжести, то под нагрузкой произойдет выпячивание более тонких частей стенки полости 8 стержня 4. По винтовой линии изогнется дно канавок 10 и произойдет выпячивание наружу винтообразной перемычки 11, а продольно изогнутся дно паза 5 и дно паза 6 (также с наружным выпячиванием). Выпячиванием винтообразной перемычки 11 осуществится зажим барабана на стержне (с одновременным ориентированием барабана по отношению к кондуктору и, следовательно, по отноше- нию к планке, которая были выставлена ранее), а выпячиванием дна канавки 5 - прижатие планки к барабану и окончательное ее закрепление перед операциейсовместного сверления.

Отличительной особенностью работы предложенного кондуктора является то, что после окончания операции сверления давление в полости 8 не сбрасывается, барабан и планка не снимаются, а производится их совместная сборка при помощи клепки. Для этого снимают быстросъемную кондукторную 1 плиту , продувают паз 6 сжатым воздухом и вставляют в него клиновидную поддержку 16 узким концом вперед. Про- дольным нажатием поддержку закрепляют, обеспечивая соосное расположение голо- вкообразующих элементов 17 относительно просверленных отверстий в барабане и планке. Клепку осуществляют обратным способом, нанося удары по закладной головке с образованием замыкающей головки от соприкосновения заклепки с поддержкой. Для этого прецизионные трубчатые заклепки. снабженные закладной головкой, закладывают в барабан снаружи, а замыкающие головки образуются внутри, от соприкосновения заклепок с головкообразующими элементами 17 поддержки 16. Готовую сборку барабана с планкой после сброса давления снимают совместно с поддержкой 16 продольным движением от корпуса 3 к себе. Формула изобретения Кондуктор для совместного сверления отверстий, содержащий корпус с установленной на нем кондукторной плитой, связанный с основанием, и базирующий элемент, выполненный в виде цилиндрического стержня, консольно закрепленного на корпусе, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения операции клепки, в цилиндрическом стержне соосно с его наружной поверхностью выполнена полость, соединенная с источником давления, а на наружной поверхности стержня выполнено не менее двух расположенных рядом винтовых канавок, причем ряды винтовых канавок вдоль оси стержня не превышают полушага винтовой линии, а на наружной поверхности цилиндрического стержня вдоль его образующей на стороне, обращенной к кондукторной плите, выполнен открытый с торца паз, предназначенный для установки одной из сопрягаемых деталей, причем паз выполнен клиновидным, сужающимся в сторону корпуса, а на дне клиновидного паза соосно с ним выполнен несквозной паз, .ширина которого меньше ширины клиновидного паза, при этом последний паз также выполнен клиновидным, сужающимся в сторону торца корпуса, а кондукторная плита выполнена съемной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для сверления отверстий | 1990 |

|

SU1812002A1 |

| Разжимная оправка Диченко | 1990 |

|

SU1787703A1 |

| Разжимная оправка | 1989 |

|

SU1627339A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2008 |

|

RU2394154C1 |

| Кондуктор | 1981 |

|

SU1087266A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Кондуктор для сверления отверстий малого диаметра | 1985 |

|

SU1346351A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В МНОГОГРАННИКАХ | 1992 |

|

RU2071872C1 |

| Кондуктор для сверления отверстий | 1983 |

|

SU1152720A1 |

Использование: в области металлообработки для получения точных по размерам отйерс тий. Сущность изобретения: кондукторная 1 и опорная 2 плиты связаны между собой при помощи корпуса 3. На корпусе 3 закреплено зажимное устройство, выполненное в виде стержня 4. На поверхности стержня, обращённой к кондукторной 1 плите, продольно расположен не сквозной по глубине клинообразный паз 5. Посредине клинообразного паза 5 выполнен более узкий клинообразный паз 6. Стержень 4 закреплен на корпусе консольно, выполнен полым и связан полостью 8 при помощи трубопровода 9 с источником давления. На наружной поверхности стержня 4 выполнено не менее двух расположенных рядом друг с другом винтовых канавок 10, образующих узкую винтообразную перемычку 11. При подаче давления в полость 8 стержня 4 по винтовой линии изогнется дно канавок 10 и произойдет вытягивание винтообразной перемычки 11, которое осуществит зажим барабана на стержне 4, и выпячивание дна канавки 5 - прижатие планки к барабану и окончательное закрепление. В пазу 6 установлена съемная клиновидная поддержка 16, на которой равномерно по длине соосно кондукторным втулкам 7 установлены конусные головкообразующие элементы 17, повернутые острием в сторону кондукторной 1 плиты. После окончания операции сверления снимают кондукторную 1 плиту и продольным нажатием поддержку 16 закрепляют, обеспечивая соосное расположение головкообразующих элементов 17. После этого проводят процесс клепки. 5 ил. ел С 00 о

Ш.1

Ч

| Копаневич Е.Г | |||

| Проектирование станочных приспособлений в приборостроении | |||

| М.:-Машгиз, 1954, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1993-03-30—Публикация

1990-09-26—Подача