Изобретение относится к легкой про- мыц ленности и может быть использовано в кожевенном производстве при выработке высокоэластичных кож хромового дубления из кожевенного сырья преимущественно с неплотной структурой коллагеновых волокон в дерме, а именно лосевых, оленьих и т. д.

Целью изобретения является получение высококачественной эластичной кожи из кожевенного сырья с неплотной структурой коллагеновых волокон.

Достигается это путем промывки и от- моки кожевенного сырья в течение 10 - 14 ч при температуре 23 - 25°С. и проведение золения при той же температуре водного раствора гидроксида кальция и сернистого натрия за 14 - 18 ч, далее обеззоливают за 4 - 5 ч температуре 26 - 28°С, а в процессе :пикелевания поддерживают тем- . пературу 16 - 18°С в течение 6 - 8 ч.

Сокращение длительности процесса 1 промывки и отмоки (менее 10 ч) приводит к ухудшению обводнения сырья и приводит к недостаточной обработке его на других процессах, кожа получается жесткой, мало эластичной. При температуре менее 23°С происходит замедление отмоки.

Длительная отмока приводит к ослаблению лицевой поверхности кожи, если она проходит более 14 ч при заявленном температурном режиме, то прочностные характеристики кожи снижаются.

Сокращение длительности процесса золения кожевенного сырья приводит к неполному удалению волоса и образованию подседа, жесткости. При температуре выше 25°С наблюдаются перечисленные пороки.

Увеличение длительности процесса золения кожевенного сырья более 18 ч приво(Л

С

00

о ел

«л

со

GO

дит к ослаблению кож на разрыв, стяжке лицевого слоя кож.

Процесс обеззоливания голья должен быть полным. Сокращение длительности процесса ведет к неполному удалению солей кальция из голья. Готовая кожа получается жесткой, наблюдается садка лицевого слоя, при длительности золения менее 4 ч и температуре менее 26°.

Увеличение длительности процесса обеззолки до 5,5 ч нецелесообразно, так как увеличивается расход электроэнергии и сокращается рациональное использование оборудования (аппаратуры), возможно появление отдушестости лица кож.

Сокращение длительности процесса пи- келевания приводит к неполной пропикеле- ванно.сти, что влечет за собой отклонение от нормы процесса дубления (не полный про- крас, низкую температуру сравнивания голья, стяжку лица кож), что имеет место при пикелевании менее б ч..

При увеличении времени в процессе пикелевания качество готовой продукции не ухудшается, но оно нецелесообразно, так как увеличивается расход электроэнергии и удлиняется время обработки кожевенного сырья.

Способ выработки кожи осуществляют следующим образом.

Кожевенное сырья скомплектованное с производственную партию, в которую входили шкуры одинакового развеса и консервирования, весом 2500 - 3000 кг поступает в цех. В партию входили только шкуры лося. Шкуры завешиваются на рамы секционного барабана. Здесь проводят промы.вку опытной партии кожевенного сырья, которая ведется 1,5 - 2 ч при температуре воды 23 - 25°С, при этом жидкостной коэффициент (ЖК) достигает 6,0.

Далее при неправильном вращении рамного секционного аппарата со скоростью 1 об/мин проводят отмоку шкур с сохранением вышеуказанного температурного режима в течение 8 - 12 ч и добавлением в отмочную воду 3-4 г/л Na2S и 1 г/л кремнефтористого натрия. .:

Золение шкур проводят в том же секционном барабане при ЖК-б в растворе 15 - 18 г/л Са(ОН)2 и 6 - 8 г/л с сохранением температурного режима 23 - 25°С в течение 14 - 18 ч.

После золения шкуры промывают водой в течение 1 ч и проводят мездрение и чистку лица шкур в поточной линии с обильным поливом на нее воды. Голье кантуют на раскройном столе, взвешивают, направляют на промывку в подвесном барабане в течение 1,5 - 2ч при температуре воды в начале

промывки 16- 18°Сс постепенным повышением ее до 26 - 28°С.

Процесс обеззоливания шкур проводят в барабане при ЖК 1,5-2,0, на чистую воду

дозируется сернокислый аммоний в виде 3,0 - 3,5% от веса голья.

Длительность обеззоливания 4 - 5 ч, за это время голье полностью обеззолено, лицевой слой чистый, проба на фенолфталеин 0 100%.

Далее проводят промывку голья проточной водой до содержания щелочи в промывочной воде не более 0,2 г/л.

Пикелевание проводят в том же бараба5 не таким образом: при ЖК 0,8 -1,0 голье 15- 20 мин обрабатывают в растворе хлористого натрия (расход соли б - 7% от веса голья), а затем на ходу барабана заливают разбавленную 1:10 серную кислоту, расход

0 кислоты 0,8 - 1,0% от веса голья, температура при пикелевании 16.- 18°С, а длительность пикелевания составляет 6 - 8 ч. Содержание кислоты в отработанной пи- кельной жидкости не более 0,3 - 0,4 г/л,

5 пропикелеванность голья полная в плотных участках не менее 80%.

Дубление проводят по окончании процесса пикелевания, проводят его при тех же условиях, что и в способе-прототипе, таким

0 образом: 1/3 раствора после пикелевания сливают и добавляют воду до ЖК 0,8 - 1.0 и заливают хромовый экстракт в расчете на СггОз основностью 38 - 42% - 2 - 2,2%. Через 20 мин от начала хромирования дают

5 0,5% бихромата натрия, а через 8 - 10. ч от начала дубления проверяют прокрас. При полном прокрасе в барабан дают гипосульфит из расчета 2% от веса голья. Через 2 ч проводят проверку на КИП, усадку не до0 пускают, дубление ведут при температура раствора 20 - 22°С.

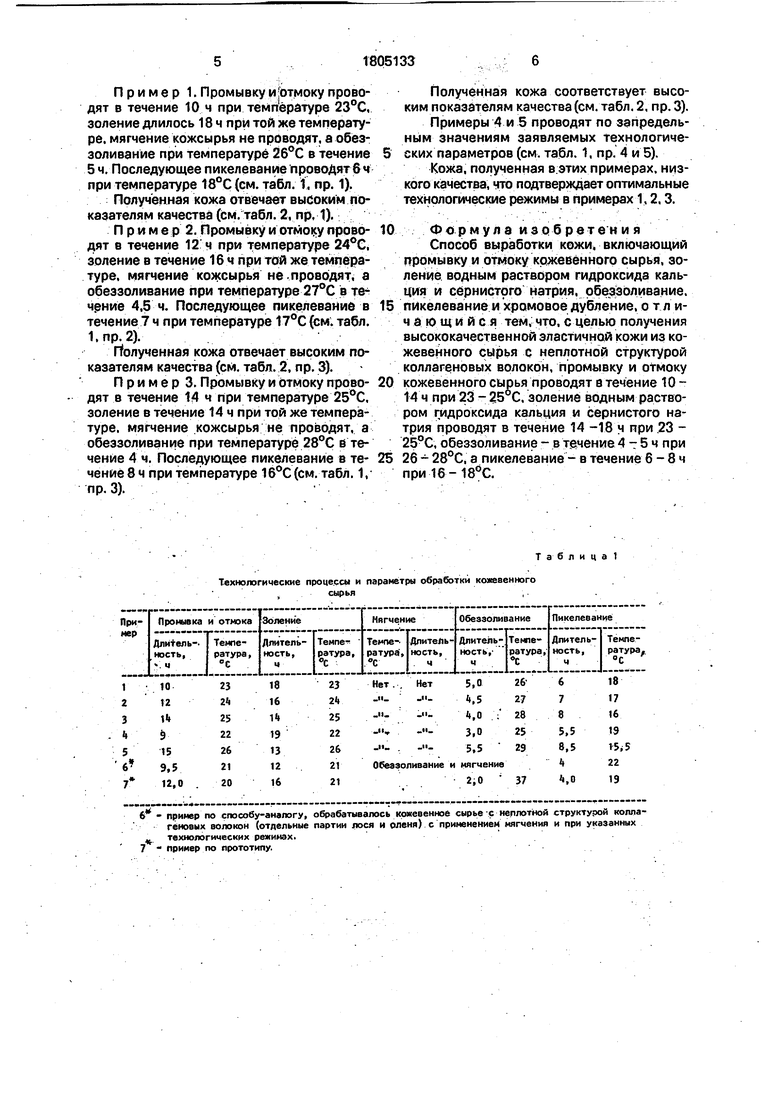

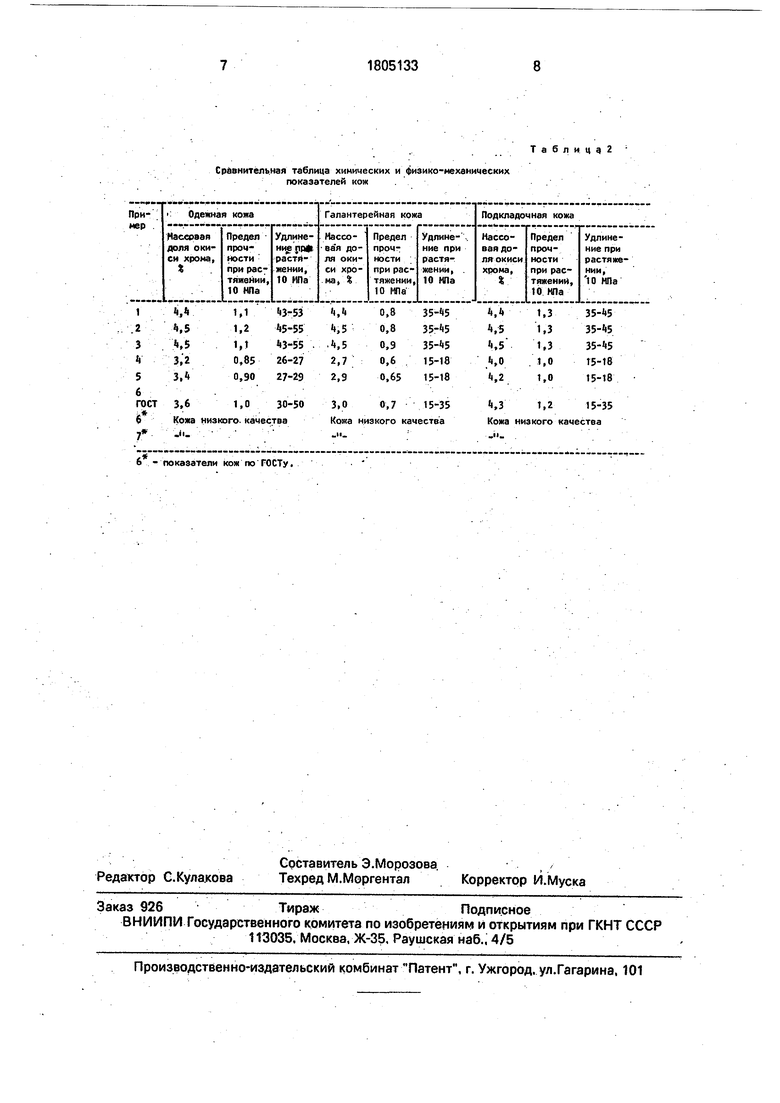

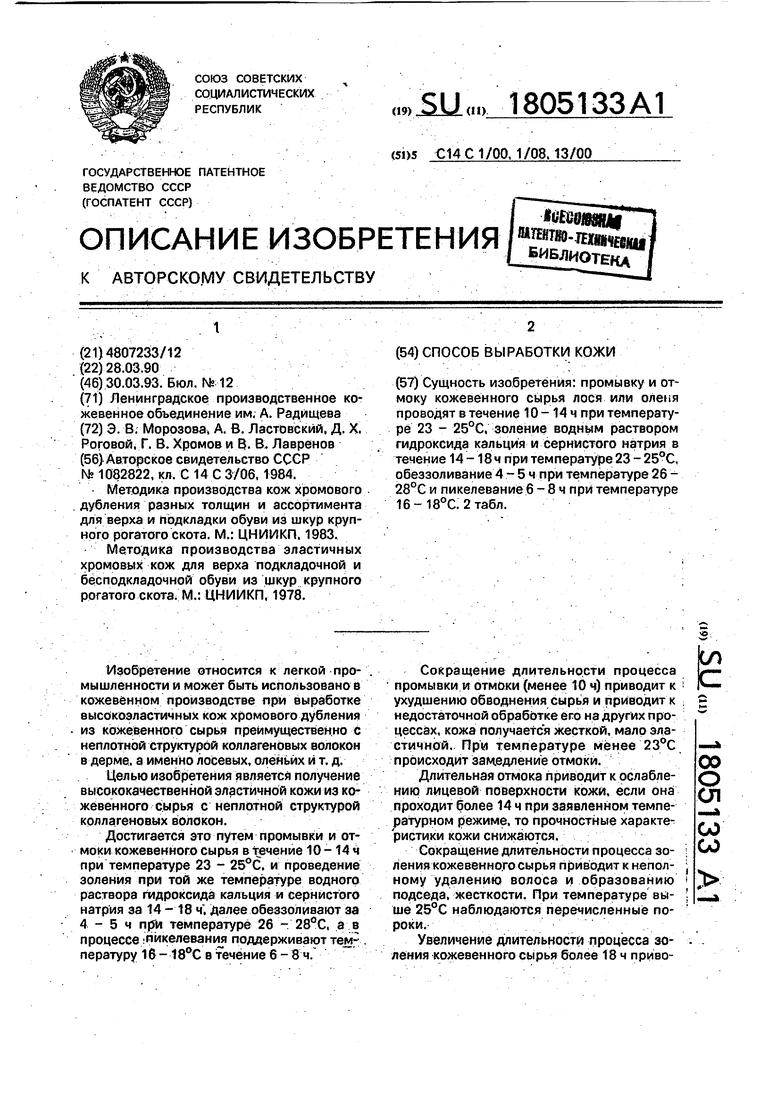

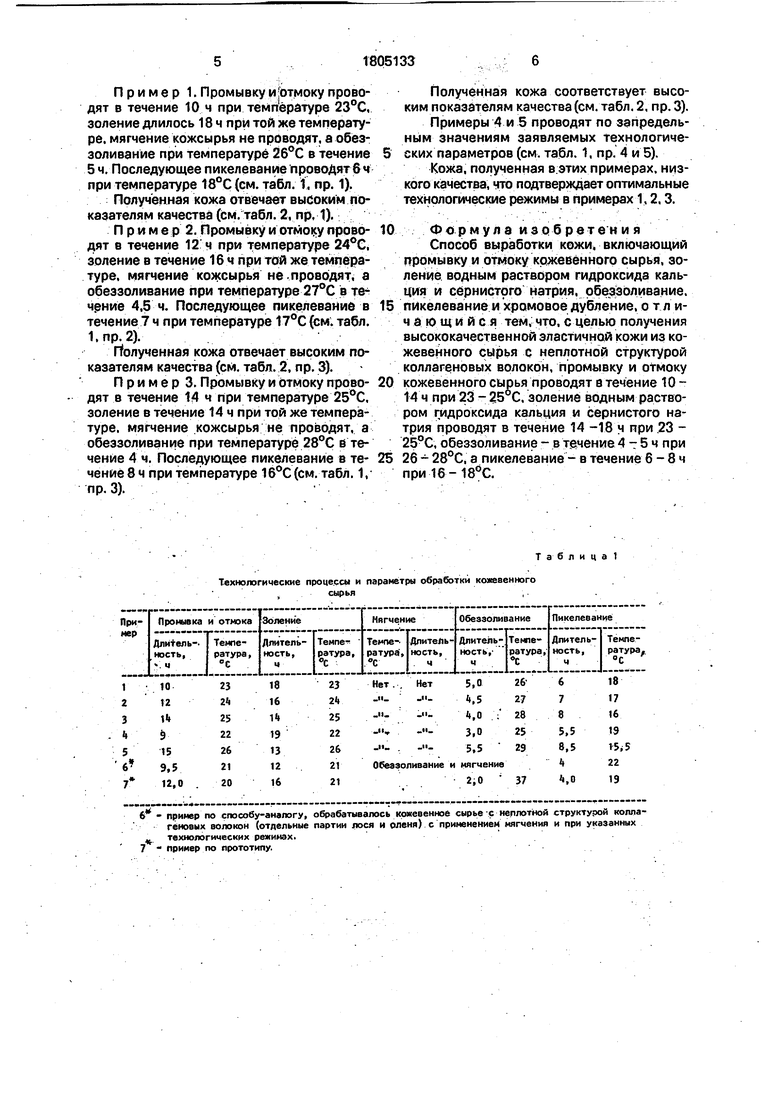

Эксперимент проводили при разных технологических условиях, изменение температуры и времени обработки кожевенно5 го сырья (см. табл. 1) значительно влияло на качественные показатели получаемой кожи (см. табл. 2). Готовые партии кож (одежная, галантерейная, подкладочная) были испытаны на предел прочности при растяжении 10

0 МПа% по ГОСТу 938.11-69, удлинение при растяжении 10 МПа %.и определена массовая доля окиси хрома в % по ГОСТу 938.3-77. Подготовка образцов кож к физико-механическим испытаниям проводилась по ГОСТу

5 938.12-70.

Опытные образцы полученных кож (см. табл. 2) соответствовали и превосходили показатели кожи для одежды и головных уборов (ГОСТ 1875-83), а также кожи галантерейной (ГОСТ 15091-80).

Пример 1. Промывку и отмоку проводят в течение 10 ч при температуре 23°С, золение длилось 18ч при той же температу- ре| мягчение кожсырья не проводят, а обез- зо|швание при температуре 2б°С в течение 5 ч. Последующее пикелевание проводят 6 ч при температуре 18°С (см. табл. 1, пр. 1).

Полученная кожа отвечает высоким показателям качества (см. табл. 2, пр. 1).

П р и м е р 2. Промывку и отмоку прово- дя-j- в течение 12 ч при температуре 24°С, золение в течение 16 ч при той же температуре, мягчение кожсырья не проводят, а обеззоливание при температуре 27°С в течение 4.5 ч. Последующее пикелевание в течение 7 ч при температуре 17°С (см. табл. 1,пр.2).

Полученная кожа отвечает высоким по- каз ателям качества (см. табл. 2, пр. 3).

Пример 3. Промывку и отмоку прово- дят в течение 14 ч при температуре 25°С, золение в течение 14 ч при той же температуре, мягчение кожсырья не проводят, а об ззоливание при температуре 28°С е те- чен|ие 4 ч. Последующее пикелевание в те- чейие 8 ч при температуре 16°С (см. табл. 1, пр.З). . .

Полученная кожа соответствует высоким показателям качества (см. табл. 2, пр. 3).

Примеры 4 и 5 проводят по запредельным значениям заявляемых технологических параметров (см. табл. 1, пр. 4 и 5).

Кожа, полученная в.этих примерах, низкого качества, что подтверждает оптимальные технологические режимы в примерах 1,2,3.

Формула изобретения Способ выработки кожи, включающий промывку и отмоку кожевенного сырья, золение водным раствором гидроксида кальция и сернистого натрия, обеззоливание, пикелевание и хромовое дубление, отличающийся тем, что, с целью получения высококачественной эластичной кожи из кожевенного сырья с неплотной структурой коллагеновых волокон, промывку и отмоку кожевенного сырья проводят а течение 10 - 14ч при 23 -25°С, золение водным раствором гидроксида кальция и сернистого натрия проводят в течение 14 -18 ч при .23 - 25°С, обеззоливание - в течение 4 - 5 ч при 26 - 28°С, а пикелевание - в течение 6 - 8 ч при16-18°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРМА НАТУРАЛЬНОЙ КОЖИ И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ВЫРАБОТКИ | 2002 |

|

RU2206620C1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| СПОСОБ ОБРАБОТКИ КОЖИ ОЗЕРНОЙ ЛЯГУШКИ | 2013 |

|

RU2553244C2 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

| Способ выработки эластичной кожи | 1977 |

|

SU730810A1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| Способ выработки свиной кожи | 1982 |

|

SU1014889A1 |

| МАЛОЖИДКОСТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 2021 |

|

RU2778795C1 |

| Способ обработки кожевенного сырья | 2016 |

|

RU2643713C2 |

| СПОСОБ ВЫРАБОТКИ КОЖ ИЗ ШКУР РЫБ | 1997 |

|

RU2111257C1 |

Сущность изобретения: промывку и от- моку кожевенного сырья лося или оленя проводят в течение 10- 14ч при температуре 23 - 25°С, золение водным раствором гидроксида кальция и сернистого натрия в течение 14 - 18 ч при температуре 23 - 25°С, обеззоливание 4 - 5 ч при температуре 26 - 28°С и пикелевание 6 - 8 ч при температуре 16-18°С. 2 табл.

Технологические процессы и параметры обработки кожевенного сырья

6 - пример по способу-аналогу, обрабатывалось кожевенное сырье с неплотной структурой коллагеновых волокон (отдельные партии лося и оленя) с применением мягчения и при указанных w технологических режимах.

7 пример по прототипу.

Таблица 1

Сравнительная таблица химических и физико-механических показателей кож

Табл. ица.2

| Способ обработки кож | 1982 |

|

SU1082822A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| -Методика производства кож хромового дубления разных толщин и ассортимента для:верха и подкладки обуви из шкур крупного рогатого скота, М.: ЦНИИКП, 1983 | |||

| Методика производства эластичных хромовых кож для верха подкладочной и бесподкладочной обуви из шкур крупного рогатого скота | |||

| М.: ЦНИИКП, 1978. | |||

Авторы

Даты

1993-03-30—Публикация

1990-03-28—Подача