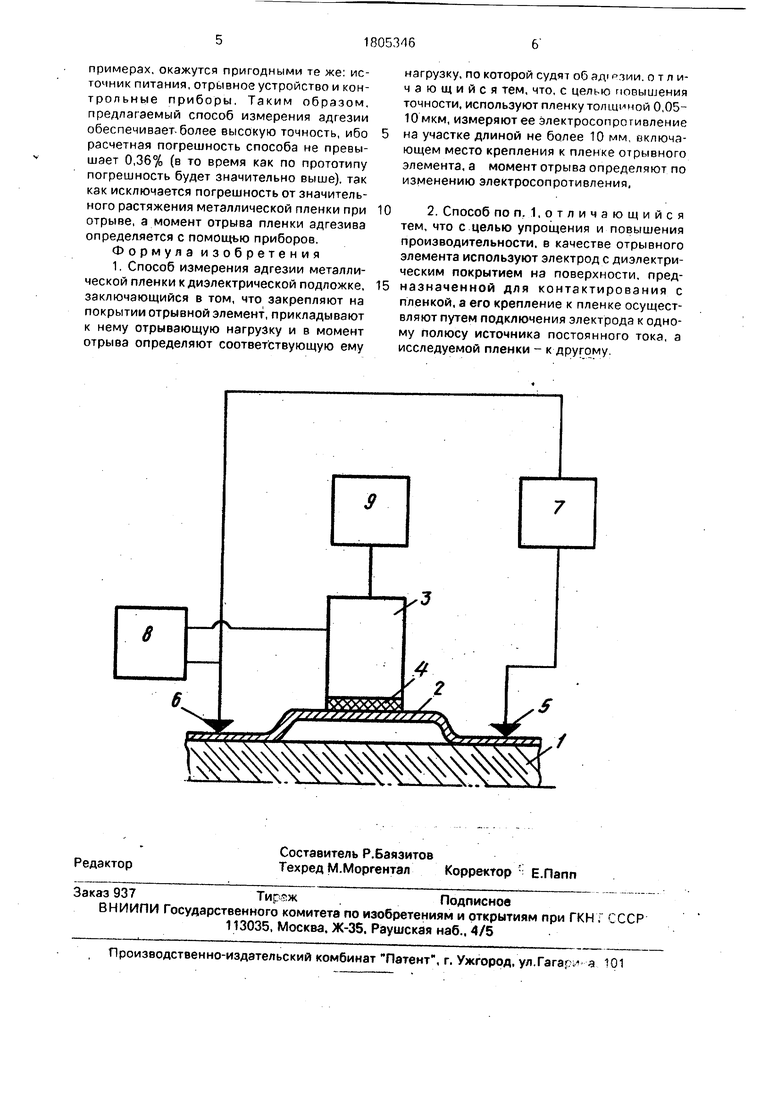

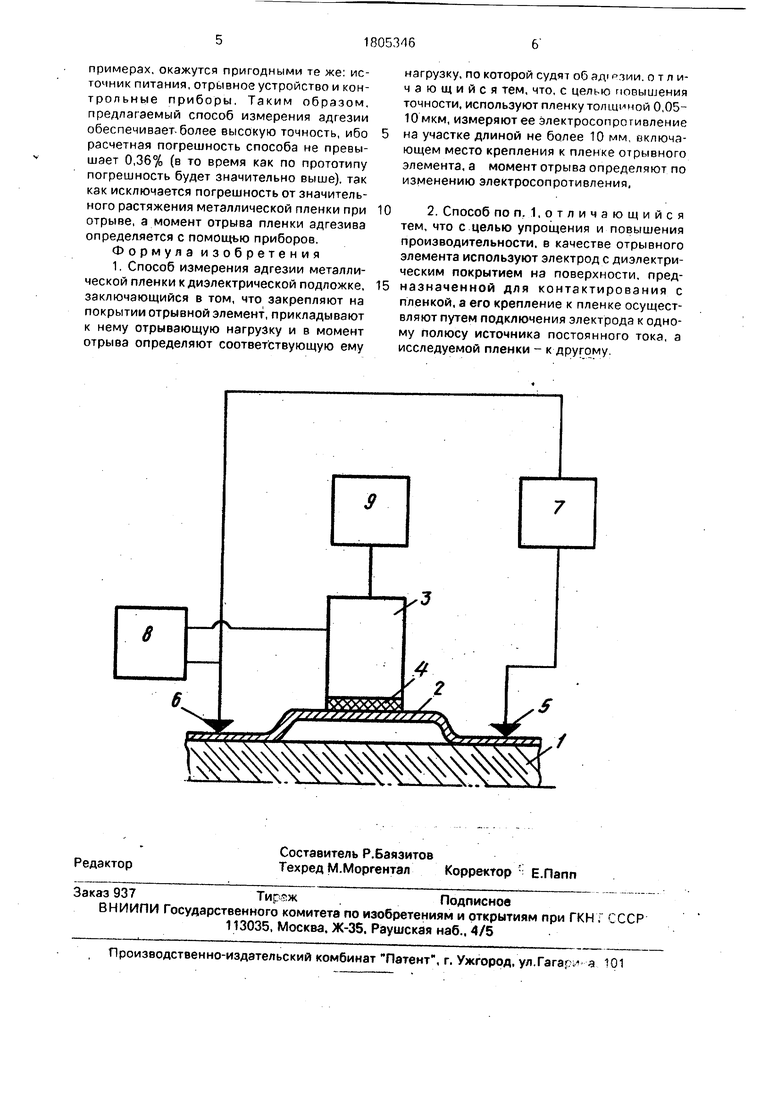

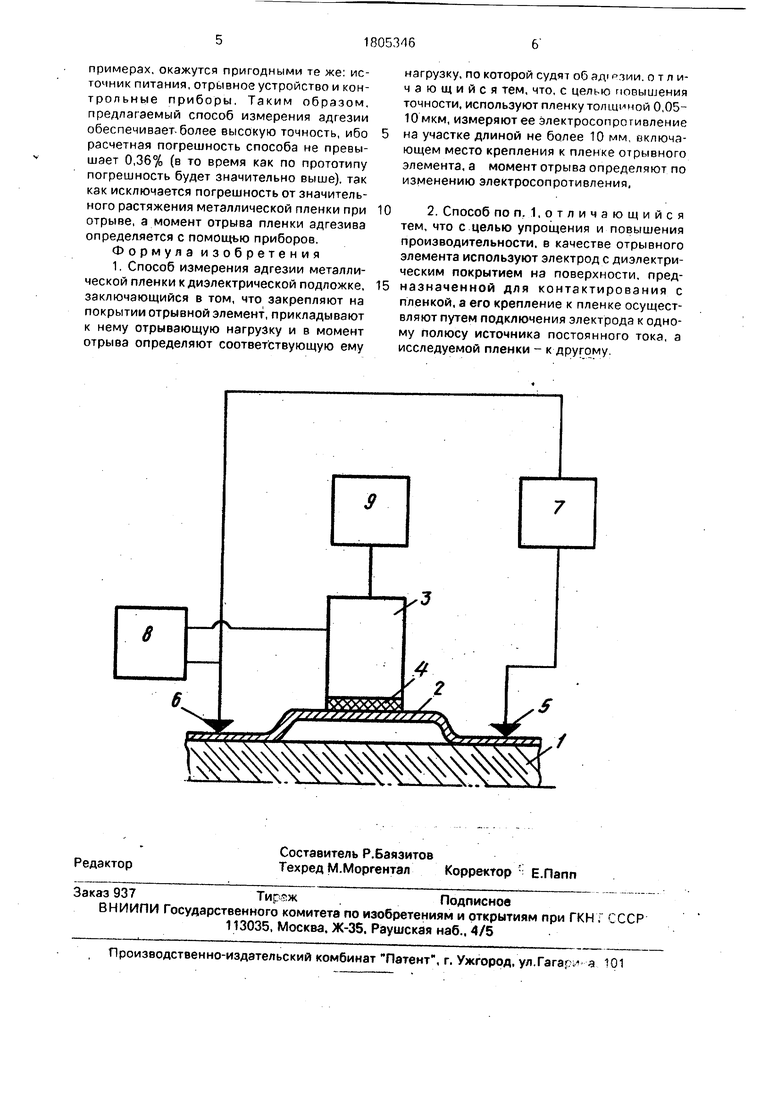

цаемости (9-100) и электрической прочности (2-9).108 В/м, например из окисла алюминия или пятиокиси тантала. Принцип работы устройства заключается в том, что при приложении потенциала создается электростатическое поле, в результате чего развиваются пондеромоторные силы, прижимающие зонд 3 рабочей поверхностью 4 к металлической пленке. , . После этого к электростатическому зонду по оси прикладывается отрывное усилие от отрывного блока 9, постепенно повышаясь до момента изменения сопротивления металлической пленки.

Исключение погрешности от значительного растяжения металлической пленки при отрыве достигается тем, что с помощью прижимных электрических контактов 5 и б, ус- тановленных на возможно близком расстоянии по обе стороны зонда 3, в процессе отрыва фиксируется изменение электрического сопротивления пленки 2 за счет его тензорезисторного эффекта.

С помощью микроомметра 7 можно фиксировать изменение электросопротивления пленки, соответствующее ее относительному удлинению % 1.106, и тогда погрешность способа измерения адгезии составит 0,36%. Покажем это расчетом для алюминиевой пленки.

Как известно, напряжение упругой деформации Оу определяется из выражения

Оу Е к

где Е - модуль упругости;

к - относительное удлинение. Для алюминия:

кгс

0,72.1011 Па.

EAI 7200

мм

При к 1. Оу 0,72.105 Па, что составляет 0,36% адгезионной прочности алюминиевого покрытия (Оад (1,5-2).107 Па).

Экспериментальная точность предлагаемого способа составляет 0,62-0.64%, что обусловлено в основном ошибками оператора и аппаратурными погрешностями.

П р и м е р 1. Измерение адгезии пленки алюминия (которая для большинства оптоэ- лектронных изделий нормируется как Оад (1,5-2).Ю7 Па). К электростатическому зонду (ЭСЗ), представленному в виде алюмини- евого стержня с рабочей площадкой диаметром 0 2 мм и с покрытием на ней из окиси алюминия толщиной 0,1 мкм с диэлектрической проницаемостью е 9 и электрической прочностью ЕПр 9. В/м, определяем максимально возможное значение прикладываемого потенциала Умакс

d0E, где do -толщина окисла, например, при Е - 9. В/ми do 0,1. м имакс 90 В, что обеспечит измерение предельного значения адгезионной прочности алюминиевой

пленки. Для этого можно использовать источник питания типа Б5-32 с выходным напряжением 0-300 В. Отрывное усилие, прикладываемое по вертикальной оси к ЭСЗ, должно быть не менее 150 Н (с двойным запасом). Отрывное усилие к ЭСЗ может быть приложено с помощью пневмо-, гидро- или электромоторного привода или с помощью сердечника электромагнита. Так, для обеспечения погрешности способа измерения адгезии не выше 0,36% необходимо зафиксировать начало упругой деформации АС 1. при сопротивлении пленки RAI-1 Ом и коэффициенте тензочув- ствительности Кт 4,8, при этом чувствительность микроомметра должна быть не ниже ДР R Ктк 4,8.10 Ом. Для фиксации изменения сопротивления исследуемого участка пленки при приложении усилия в качестве микроометра рекомендуется мост

постоянного тока Р-39 с диапазоном измерения от до 108 Ом, класс точности 0,01. Измерение адгезии проводится следующим образом: после подачи потенциала на ЭСЗ и пленку и подключения контактов 5 и 6 к

мосту Р-39. до прикладывания усилия отрыва, мост должен быть сбалансирован на начальное сопротивление участка пленки между контактами 5 и 6 Затем прикладывается начальное усилие отрыва с постепенным повышением его до момента отклонения стрелки нуль-индикатора моста Р-39 и при этом считывается сила на динамометре ДПУ-0,02-2. Для увеличения точности синхронного считывания отклонения

стрелки нуль-индикатора и силы адгезии можно использовать приборы с самописцами.

Л р и м е р 2. Измерение адгезии пленок никеля. Эта пленка, как правило, используется для контактных площадок микросхем.

адгезия которых нормируется (2,5-3). 107 Па. Тогда усилие отрыва Ј 200 Н при использовании того же ЭСЗ, что в первом примере. Необходимо 1)макс 90 В, рекомендуется тот же прибор Б5-32. Коэффициент тензочувствительности для никеля Кт 21,76 при RNI 0,1 Ом и к 1.

ДЯм1 2,17..

Контрольный прибор может быть использован тот же.

П р и м е р 3. Измерение пленок платины. Адгезия пленок платины, полученных ионНб-плазменным распылением, имеет значение не ниже 3.107 Па, Кт 4,12. При использовании ЭСЗ, что и в предыдущих

примерах, окажутся пригодными те же: источник питания, отрывное устройство и кон- трольные приборы. Таким образом, предлагаемый способ измерения адгезии обеспечивает, более высокую точность, ибо расчетная погрешность способа не превышает 0,36% (в то время как по прототипу погрешность будет значительно выше), так как исключается погрешность от значительного растяжения металлической пленки при отрыве, а момент отрыва пленки адгезива определяется с помощью приборов. Формула изобретения 1. Способ измерения адгезии металлической пленки к диэлектрической подложке, заключающийся в том, что закрепляют на покрытии отрывной элемент, прикладывают к нему отрывающую нагрузку и в момент отрыва определяют соответствующую ему

нагрузку, по которой судят об ад РЗИИ. отличающийся тем, что, с целью повышения точности, используют пленку толщиной О,OS- 10 мкм, измеряют ее электросопротивление на участке длиной не более 10 мм, включающем место крепления к пленке отрывного элемента, а момент отрыва определяют по изменению электросопротивления.

2. Способ по п. 1,отличающийся тем, что с целью упрощения и повышения производительности, в качестве отрывного элемента используют электрод с диэлектрическим покрытием на поверхности, предназначенной для контактирования с пленкой, а его крепление к пленке осуществляют путем подключения электрода к одному полюсу источника постоянного тока, а исследуемой пленки - к другому.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ПЛОЩАДКИ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 2002 |

|

RU2231237C2 |

| Способ контроля качества сцепления серебряного покрытия с керамической деталью | 1990 |

|

SU1716397A1 |

| Способ определения адгезионной прочности лакокрасочных покрытий | 2021 |

|

RU2785532C1 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| Способ определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1797018A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ДИЭЛЕКТРИЧЕСКОЙ ПЛЕНКИ К ТВЕРДОМУ ОСНОВАНИЮ (ВАРИАНТЫ) | 2009 |

|

RU2406076C1 |

| СПОСОБ СБОРА И ОБРАБОТКИ ИНФОРМАЦИИ О ПОВЕРХНОСТИ ОБРАЗЦА | 1999 |

|

RU2145055C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2016 |

|

RU2653094C2 |

Изобретение относится к контольно-из- мерительной технике и может быть использовано в процессе изготовления микроэлектронных схем и оптических элеИзобретение относится к контрольно- измерительной технике и может быть использовано в процессе изготовления микроэлектронных схем и оптических элементов с металлическими покрытиями, Цель изобретения - повышение точности измерения, На чертеже показано устройство для реализации данного способа. На диэлектрической подложке 1 нанесена металлическая пленка 2, к которой прижат электростатический зонд 3 с рабочей площадкой с окисным слоем 4. Электросопротивление участка металлической пленки ментов с металлическими покрытиями. Целью изобретения является повышение точности определения адгезии. а также упрощение способа измерения и повышение производительности труда. Способ осуществляют следующим образом: закрепляют на покрытии отрывной элемент, прикладывают к нему отрывающую нагрузку и в момент отрыва определяют соответствующую ему нагрузку, по которой судят об адгезии. Используют пленку толщиной от 0,06 до 10 мкм. измеряют ее электросопротивление на участке длиной не более 10 мм, включающем место крепления к пленке отрывного элемента, а момент отрыва определяют ло изменению электросопротивления. В качестве отрывного элемента используют электрод с диэлектрическим покрытием на поверхности, предназначенной для контактирования с пенкой, а его крепление к пленке осуществляют путем подключения электрода к одному полюсу источника постоянного тока, а исследуемой пленки - к другому. 1 з.п. ф-лы, 1 ил. 2, находящегося под рабочей площадкой 4 зонда 3, измеряют с помощью прижимных контактов 5 и 6,соединенных с микрооммет- ром 7. Зонд 3 соединен с источником напряжения 8, другая клемма которого электрически соединена с прижимным контактом 6. Зонд 3 крепится к тяге отрывного блока с динамометром 9. В оптимальном варианте выполнения рабочая площадка 4 зонда 3 имеет обработанную по 14 классу чистоты поверхность, на которую нанесен слой диэлектрика - окисла металла толщиной 0,1-1 мкм с высокими значениями диэлектрической прониел С 00 о ел со Јь о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матвеев О.А., Пятыхин Л.И., Покали- цин С.Н., Чинилина Н.В | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зеленое Ю.В., Алхимов Н.И., Заводов B.C | |||

| Установка для исследования адгезии полимерных пленок к тонким металлическим слоям электростатическим методом //Заводская лаборатория, 1974, № 4, с.433-434 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ определения прочности сцепления покрытия с подложкой | 1979 |

|

SU879410A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-30—Публикация

1990-10-29—Подача