Изобретение относится к электронной технике и может быть использовано, например, в процессе изготовления керамических конденсаторов для контроля качества контактных узлов..

Известен способ контроля качества сцепления серебряного покрытия с керамической деталью, состоящий в измерении нагрузки при отрыве один от другого спаянных специальных образцов в виде керамических брусков сечения 10x10 мм.

Площадь металлизации и припайки определяется в этом случае шириной бруска и может достигать 1 см2, поэтому этот способ применим лишь для исследовательских pS бот по металлизации..

Недостаток способа состоит также в необходимости выполнения пайки в термостате с применением специального

приспособления, фиксирующего положения, спаиваемых брусков. Из-за массивности брусков и деталей приспособления процесса их нагрева и охлаждения занимает длительное время, вследствие чего происходит сильное растворение серебряного покрытия в припое.

Наиболее близким к изобретению является способ контроля качества сцепления серебряного покрытия с керамической деталью, заключающийся в том, что припаивают паяльником к покрытию торцом отрывной элемент в виде проволочного крючка или проволоки и прикладывают к нему отрывающую нагрузку, по величине которой в .момент отрыва покрытия судят о качестве сцепления.

Прочность сцепления вычисляют как среднее из трех испытаний по формуле

ч

о ы о

4

а |.

где Р - нагрузка, вызывающая разрушение паяного узла, кг;

S - площадь поперечного сечения зоны ,5 разрушения, мм2.

Площадь припайки отрывного элемента ограничивается трафаретом с отверстием диаметром 3 мм и находится в пределах 8-10 мм2. Этот способ прост в осуществле- 10. нии, но непригоден для оценки прочности сцепления на плоских деталях большого размера или тестовых образцах.

Оценка качества контактных узлов керамических монолитных конденсаторов с 15 площадью торца менее 7 мм этим способом осуществляется путем припайки проволоки к торцам конденсаторов и определения нагрузки (Р), вызывающей разрушение паяного узла без применения тра- 20 фарета.

Однако невозможность практически вычислить площадь поперечного сечения зоны разрушения (S), а следовательно, и рассчитать п рочность сцепления (а), а также 25 - трудность обеспечения взаимной перпендикулярности проволок и серебряной поверхности контактных площадок, а также соосности проволок повышают погрешность измерений и, следовательно, увеличи- 30 вают разброс данных.

Цель изобретения - повышение точности и.достоверности контроля.

Поставленная цель достигается тем, что в способе контроля качества сцепления се- 35 ребряного покрытия с керамической деталью, заключающемся в том, что припаивают к покрытию торцом отрывной элемент и прикладывают к нему отрываю- щую нагрузку, по величине которой в мо- 40 мент отрыва покрытия судят о качестве сцепления, торец отрывного элемента выполняют в виде клина и располагают его на покрытии так, чтобы биссекторная плоскость клина была на одинаковом расстоянии 45 от краев покрытия и перпендикулярна его поверхности, а пайку осуществляют оплавлением припойной пасты на всей поверхности покрытия.

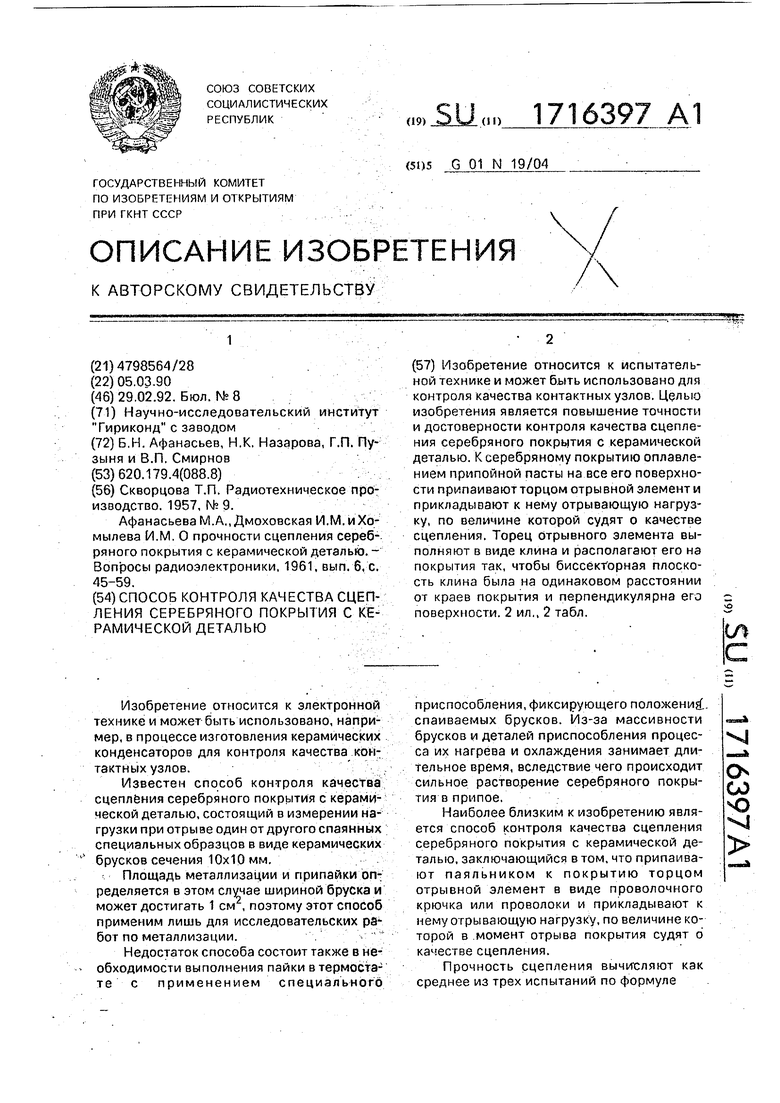

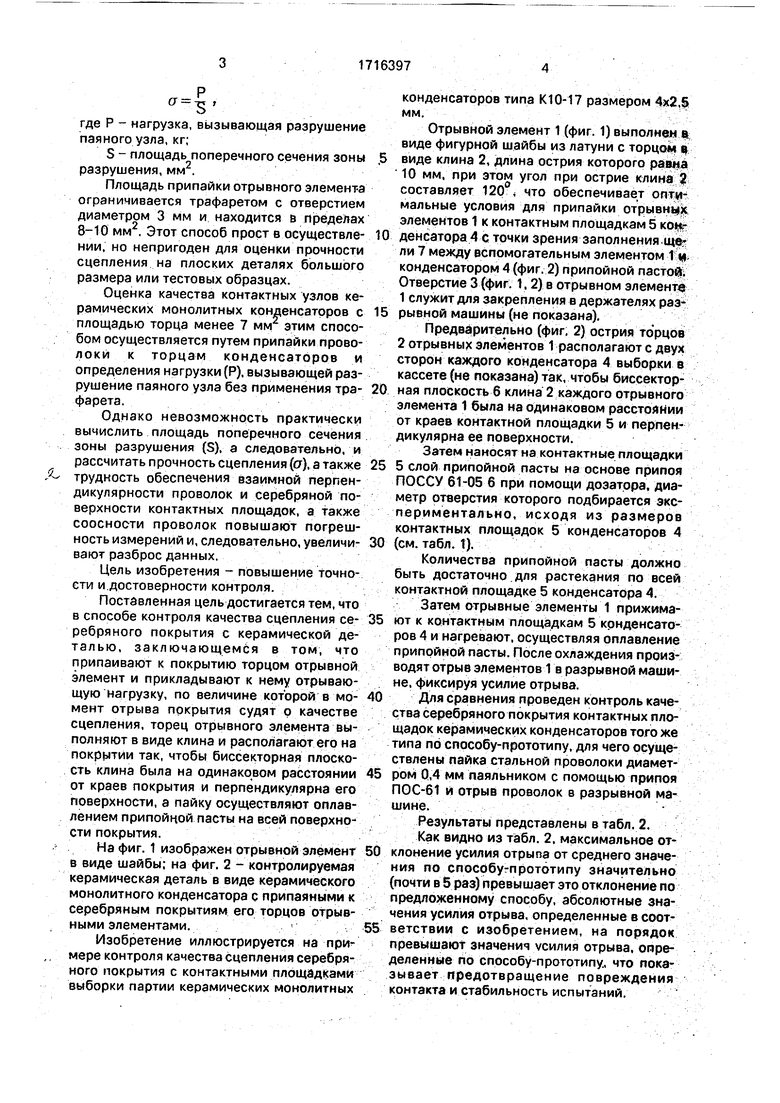

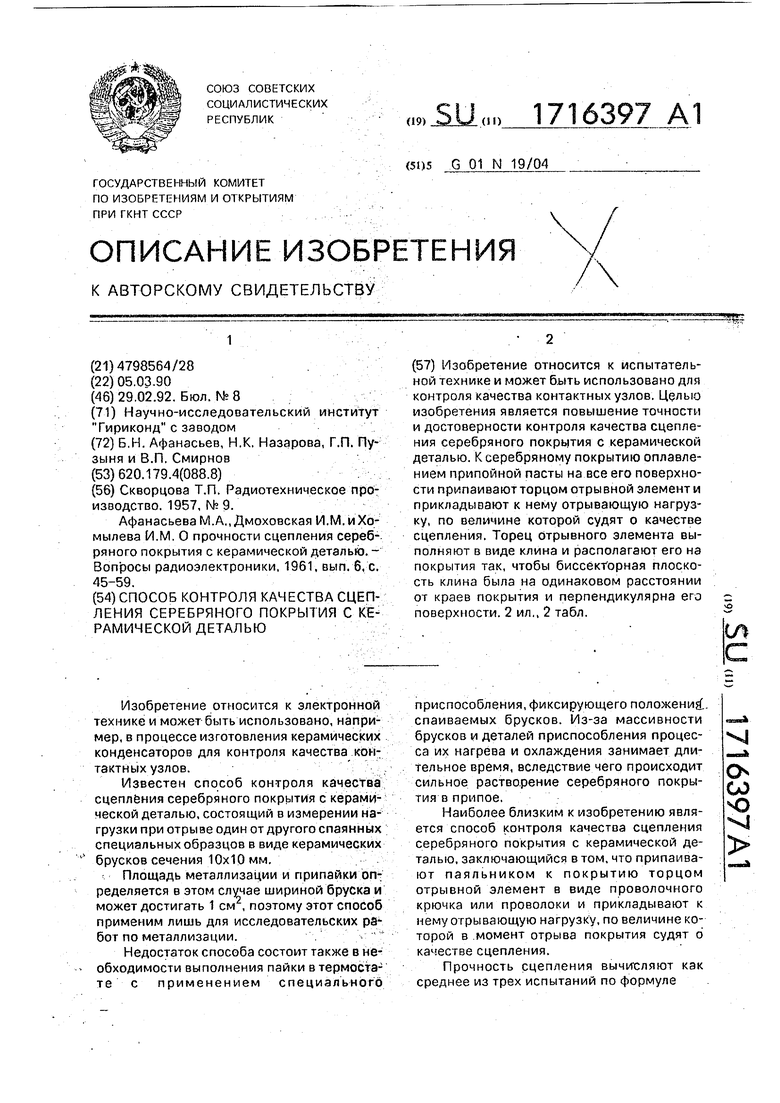

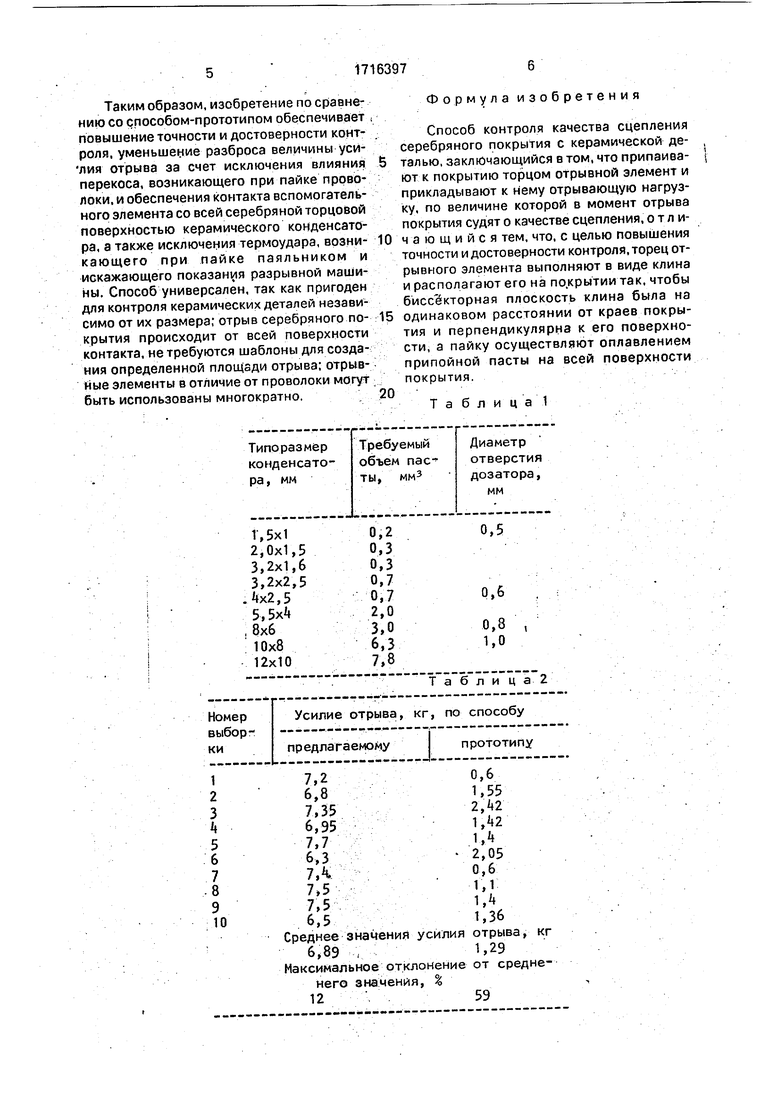

- . На фиг. 1 изображен отрывной элемент 50 в виде шайбы; на фиг. 2 -контролируемая керамическая деталь в виде керамического монолитного конденсатора с припайными к серебряным покрытиям его торцов отрывными элементами.V55

Изобретение иллюстрируется на при мере контроля качества сцепления серебряного покрытия с контактными площадками выборки партии керамических монолитных

конденсаторов типа К10-17 размером 4x2,5

ММ. . . ;:.. :

Отрывной элемент 1 (фиг. 1) выполнен а виде фигурной шайбы из латуни с торцо ц виде клина 2, длина острия которого равна 10 мм, при этом угол при острие клина 2 составляет 120 « что обеспечивает оптимальные условия для припайки отрывных элементов 1 к контактным площадкам 5 ден.сатора.4 с точки зрения заполнения ще ли 7 между вспомогательным элементом 1 $ конденсатором 4 (фиг. 2) припойной пастой; Отверстие 3(фиг. 1.2) в отрывном элементе

1служит для закрепления в держателях раз рывной машины (не показана).

Предварительно (фиг, 2) острия торцов

2отрывных элементов 1 располагают с двух сторон каждого конденсатора 4 выборки в кассете (не показана) так, чтобы биссекторная плоскость 6 клина 2 каждого отрывного элемента 1 была на одинаковом расстоянии от краев контактной площадки 5 и перпендикулярна ее поверхности.

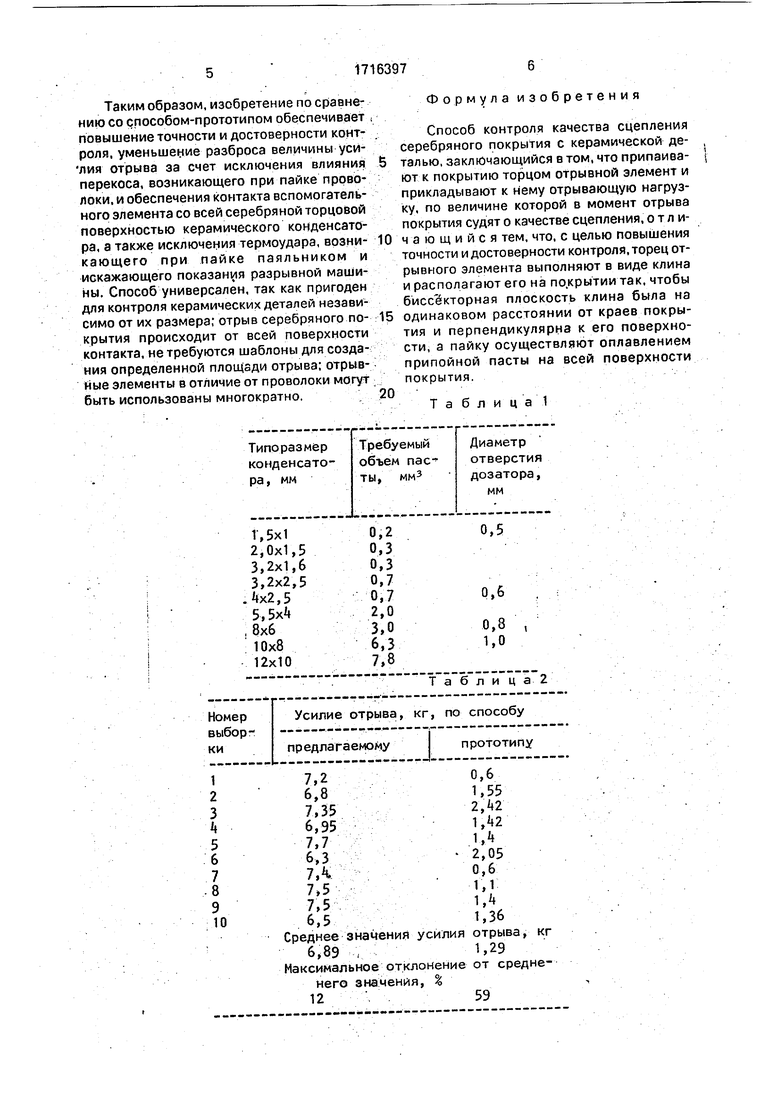

Затем наносят на контактные площадки 5 слой припойной пасты на основе припоя ПОССУ 61-05 6 при помощи дозатора, диаметр отверстия которого подбирается экспериментально, исходя из размеров контактных площадок 5 конденсаторов 4 (см. табл. Т).

Количества припойной пасты должно быть достаточно для растекания по всей контактной площадке 5 конденсатора 4.

Затем отрывные элементы 1 прижимают к контактным площадкам 5 конденсаторов 4 и нагревают, осуществляя оплавление припойной пасты. После охлаждения производят отрыв элементов 1 в разрывной машине, фиксируя усилие отрыва.

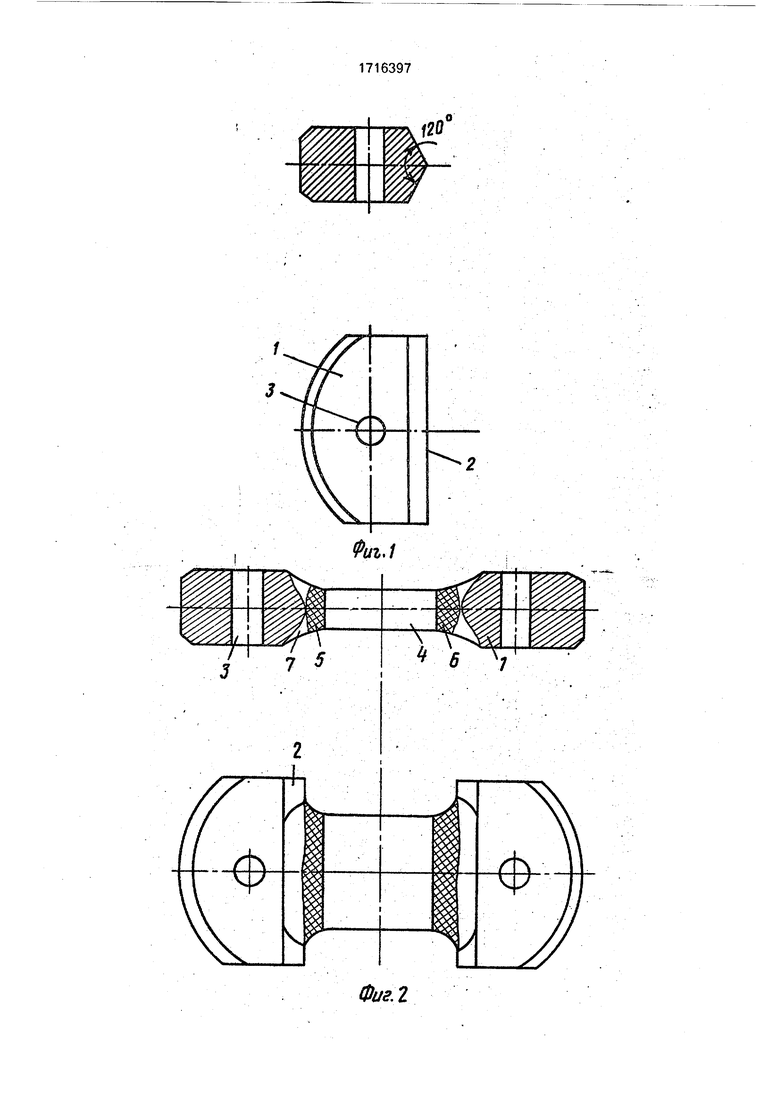

Для сравнения проведен контроль качества серебряного покрытия контактных площадок керамических конденсаторов того же типа по способу-прототипу, для чего осуществлены пайка стальной проволоки диаметром 0,4 мм паяльником с помощью припоя ПОС-61 и отрыв проволок в разрывной машине.

Результаты представлены в табл. 2.

Как видно из табл. 2, максимальное отклонение усилия отрыва от среднего значения по способугпротбтипу значительно (почти в 5 раз) превышает это отклонение по предложенному способу, абсолютные значения усилия отрыва, определенные в соответствии с изобретением, на порядок превышают значения УСИЛИЯ отрыва, определенные по способу-прототипу., что показывает предотвращение повреждения контакта и стабильность испытаний.

Таким образом, изобретение по сравнению со способом-прототипом обеспечивает повышение точности и достоверности контроля, уменьшение разброса величины уси- лия отрыва за счет исключения влияния перекоса, возникающего при пайке проволоки, и обеспечения контакта вспомогательного элемента со всей серебряной торцовой поверхностью керамического конденсатора, а также исключения термоудара, возни- кающего при пайке паяльником и искажающего показания разрывной машины. Способ универсален, так как пригоден для контроля керамических деталей независимо от их размера; отрыв серебряного по- крытия происходит от всей поверхности контакта, не требуются шаблоны для создания определенной площади отрыва; отрыв- ные элементы в отличие от проволоки могут быть использованы многократно.

Формула изобретения

Способ контроля качества сцепления серебряного покрытия с керамической деталью, заключающийся в том, что припаивают к покрытию торцом отрывной элемент и прикладывают к нему отрывающую нагрузку, по величине которой в момент отрыва покрытия судят о качестве сцепления, отличающийся тем, что. с целью повышения точности и достоверности контроля, торец отрывного элемента выполняют в виде клина и располагают его на покрытии так, чтобы биссёкторная плоскость клина была на одинаковом расстоянии от краев покрытия и перпендикулярна к его поверхности, а пайку осуществляют оплавлением припойной пасты на всей поверхности покрытия.

Таблица.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЯЛЬНАЯ ПАСТА | 2006 |

|

RU2331501C1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОСНОВАНИЯ С ТОНКОПЛЁНОЧНЫМИ МИКРОПОЛОСКОВЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2732485C1 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

| СПОСОБ ПРИПАЙКИ СТЕЛЛИТОВОЙ НАКЛАДКИ НА ВХОДНУЮ КРОМКУ СТАЛЬНОЙ РАБОЧЕЙ ЛОПАТКИ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2544718C1 |

| Автомат для припайки выводов к дисковым керамическим конденсаторам | 1961 |

|

SU144910A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С КРЕМНИЕВОЙ ПОДЛОЖКОЙ | 2013 |

|

RU2548393C1 |

| СПОСОБ ВАКУУМНОЙ ПАЙКИ ПРИПОЙНЫХ ШАРИКОВ НА ВЫВОДНЫЕ ПЛОЩАДКИ МЕТАЛЛОКЕРАМИЧЕСКИХ КОРПУСОВ МАТРИЧНОГО ТИПА | 2022 |

|

RU2812158C1 |

| СПОСОБ ПАЙКИ БЕЗВЫВОДНЫХ ЭЛЕКТРОРАДИОИЗДЕЛИЙ НА ПЕЧАТНУЮ ПЛАТУ | 2006 |

|

RU2311272C1 |

| Установка для пайки плат | 1989 |

|

SU1743747A1 |

Изобретение относится к испытательной технике и может быть использовано для контроля качества контактных узлов. Целью изобретения является повышение точности и достоверности контроля качества сцепления серебряного покрытия с керамической деталью. К серебряному покрытию оплавлением припойной пасты на все его поверхности припаивают торцом отрывной элемент и прикладывают к нему отрывающую нагрузку, по величине которой судят о качестве сцепления. Торец отрывного элемента выполняют в виде клина и располагают его на покрытия так, чтобы биссекторная плоскость клина была на одинаковом расстоянии от краев покрытия и перпендикулярна его поверхности. 2 ил., 2 табл. (/

7,2

6,8

7,35

6,95

7,7

6,3

7 А

7,5

7,5

6,5

0,6 Ь55 2,А2 1,

.М 2,05 0,6 1,1

М 1,36

Среднее значения усилия отрыва, кг 6,89 ,1,29

Максимальное отклонение от средне- него значения, % 12 .59

Таблица. 20,6 Ь55 2,А2 1,

.М 2,05 0,6 1,1

М 1,36

| Скворцова Т.П | |||

| Радиотехническое производство | |||

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Афанасьева М.А..Дмоховская И.М.иХо- мылева И.М | |||

| О прочности сцепления серебряного покрытия с керамической деталью | |||

| - Вопросы радиоэлектроники, 1961, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1992-02-28—Публикация

1990-03-05—Подача