Изобретение относится к сварке в электронной промышленности и может быть использовано для контроля процесса микросварки давлением, выполняемой на сварных устройствах как с ручным, так и с автоматическим управлением.

I Известны способы контроля процесс микросварки давлением, включающие опI ределение. оптимальных параметров процесса микросварки путем измерения механических и электрических характеристик сварных соединений в процессе их образования 1Д.

Однако по окончании цикла сварки при подъеме рабочего инструмента может произойти полное или частичное разрушение зоны сварного соединения. Известные способы контроля процесса микросварки не гарантируют сохранение качества образованного сварного соединения по окончании цикла сварки после отвода рабочего инструмента

Известен способ контроля процесса микросварки давлением, включающий снятие давления по окончании сварки, определение силы прихватывания рабочего инструмента к приваренной микропроволоке при отводе инструмента и сравнение ее с эталонной С21.

Недостатком известного способа является то, что в процессе контроля не учитывается сила натяжения микропроволоки при вытягивании ее из барабана установки, а также скорость перемещения сварочного инструмента при отводе его от микропроволоки, что приводит к снижению качества сварки, низкой точности контроля.

Цель изобретения - повышение точности контроля.

Поставленная цель достигается тем что согласно способу контроля процесса микросварки давлением, включающему определение силы прихватывания рабочего инструмента к приваренной микропроволоке при отводе инструмента после снятия давления по окончании сварки и сравнение полученного значения с эталонным, дополнительно измеряют динамическую силуотрыва рабочего инструмента от приваренной микропроволоки, силу натяжения микропроволоки и скорость перемещения инструмента при отрыве,-а силу прихватьшания определяют по

формуле Эо-РКр .

с- г;/ 11/

где Q,j - динамическая сила отрьша

инструмента от микропроволоки ,

2 Р - сила натяжения микропроволоки J

Kj) - коэффициент динамичности, учитывающий скорость перемещения инструмента при 10 подъеме.

Кроме того, определяют минимальную величину динамической силы отрыва, при которой происходит разрушение сварного соединения, а также 15 предел прочности С . при действии этой силы, и о.качестве процесса микросварки судят по выполнению следую1щего условия:

.)

где К, - условный коэффициент запаса .

прочностиJ 5 Fj - площадь сварного соединения, j

До подъема инструмента, т.е. в пе- i риод действия сжимающего сварного усилия, сила натяжения проволоки не оказывает отрывного усилия на зону сварного соединения, так как компенсирована сжимающим усилием со стороны инструмента, и лишь с момента снятия сжимающего усилия и подъема инст5 румента отрьшное усилие за счет силы натяжения проволоки возрастает, пропорционально ускорению перемещения инструмента. Следовательно, суммарная сила отрьша, воздействующая на

зону сварного соединения, складьшартся из силы прихватывания . и силы натяжения проволоки Р

.2

d4

(2.)

Поскольку при ударном характере нагрузок, как известно, напряжения в материале будут больше, чем при статическом действии тех же нагрузок, для сил и Р вводится поправка в виде коэффициента динамичнос.ти Kj,, в котором учитывается ускорение перемещение инструмента, и формула принимает следующий вид:

(Л

.K;, Далее получают из формулы (3) фор мулу для расчета силы прихватьгоанияGlu-P-Кт) Т Для расчета числового значения коэффициента динамичности пользуются следующими формулами: скорость перемещения инструмента при отрьгое, ускорение свободного падения J статическое удлинение проволоки до отрыва сад. h COg - предел прочности материала проволоки при растяжении} h - толщина проволоки под торцом инструмента после приложения снимающего усилия. Толщина проволоки под торцом инструмента определяется из следующего условия: оГ/2 / (7) где d - диаметр микропроволоки. Поскольку в процессе микросварки давлением деформация проволоки составляет 50%, то в формуле (7) делитель равен 2. В период контроля процесса микросварки давлением в зонах контакта различных поверхностей (инструментпроволоки, проволока-контактная площадка) знак механических напряжений изменяется. Во вреМя сварного цикла это напряжения сжатия, а -с момента подъема инструмента, в случае действия отрьшной силы, - напряжения растяжения. Известно, что величина предела выносливости материала в зн чительной степени зависит от соотнош ния между крайними значениями изменя щегося напряжения. Следовательно, ра рыв адгезионных связей в зонах контакта в условиях знакопеременной нагрузки происходит при меньших напря жениях, а значит и при меньшей дефо мации материала. Статическое удлинение мирокпроволоки до отрыва . hj рассматривает ся как предельное значение деформации проволоки при достижении предела прочности материала. Поскольку в условиях ударных нагрузок закон Гука о пропорциональной зависимости напряжение-деформация сохраняет свою силу, то истинное перемещение инструмента X за время действия отрывной силы можно представить в виде уравнения с-д. (8) Для применяемых в качестве проволочных выводов металлов алюминия и золота экспериментально установлено, что числовой коэффициент С для случая несимметричного цикла нагрузок находится в пределах 0,24-0,32 и зависит как от качества материала проволоки (наличие включений, нарушение режимов термообработки и хранения) , так и от состояния поверхности ПРОВОЛОКИ(трещины, раковины и т.д.), а среднее его значение равно 0,28. Таким образом, при расчете коэффиш ента динамичности скорость перемещения инструмента при отрыве определяется как ; f тгде X - истинное перемещение t - время действия динамической силы отрьша. Определив силу прихватывания , ее можно сравнить с эталонной величиной и оценить качество рабочего инструмента сварной установки. В процессе прохождения технологических обработок в материалах происходит накопление структурных дефектов, что приводит к разбросу прочностных характеристик контактных структур даже между однотипными контактными структурами кристаллов разных партий.изготовления и заводов-изготовителей. Таким образом, для одних типов контактных структур одно значение динамической силы отрыва допустимо и не влечет к последующему отказу сварного соединения на стадиях испытания и эксплуатации, а для других - может стать причиной отказа сварного соединения и слеДовательно, всего изделия. Для обеспечения требуемых прочностных характеристик сварных соединений проволочных выводов в больших гибридных интегральных схемах (БГИС), содержащих до нескольких десятков различных типов контактных структур, необходимо обеспечить дифференцированный микросварки для каждого типа контактной структуры. Критерием качества сварного соеди нения можно принять механическую про ность, которая контролируется различ ными методами и, в частности, путем измерения прочности на отрьш. Используют действие динамической силы отрыва непосредственно после окончания сварного цикла в качестве контрольной нагрузки. Для изменения динамической силы отрьша, с целью определения прочност сварного соединения, достаточно изманить значение любой ее составляющей Для термокомпрессионной сварки и сва ки расцепленным электродом предпочтительно изменять силу прихватьгоания, используя ранее калиброванные инструменты или скорость отвода инструмента. Для изменения динамической силы отрьша устройства ультразвуковой свар ки удобнее изменять силу натяжения проволоки. В любом случае изменение значения любой составляющей ведет к . пропорциональному изменению динамической силы отрьша. Если для KOHKpetного типа контактной структуры провес ти серию контрольных сварок при постоянно возрастающей, например, силе натяжения проволоки, причем для каждо го значения динамической силы отрыва проводить свою серию (10-15) контроль ных сварок, то определяется значение минимальной динaмичedкoй силы отрыва, вызывающей разрушение сварного соединения. Ввиду того, что параметры сварного цикла остаются неизменными, а следовательно, и площадь свар ного соединения остаётся постоянной, можно определить предел прочности сварного соединения микропроволоки с данным типом контактной структуры по формуле .CW,, где Сбу- предел прочности сварного соединения; минимальное значение динамической силы отрьша, разрушающей сварное соединение; площадь сварного соединения Для достижений стабильного качества сварных соединений с данным типом контактной структуры необходимо, чтобы на каждой установке для микросвар1

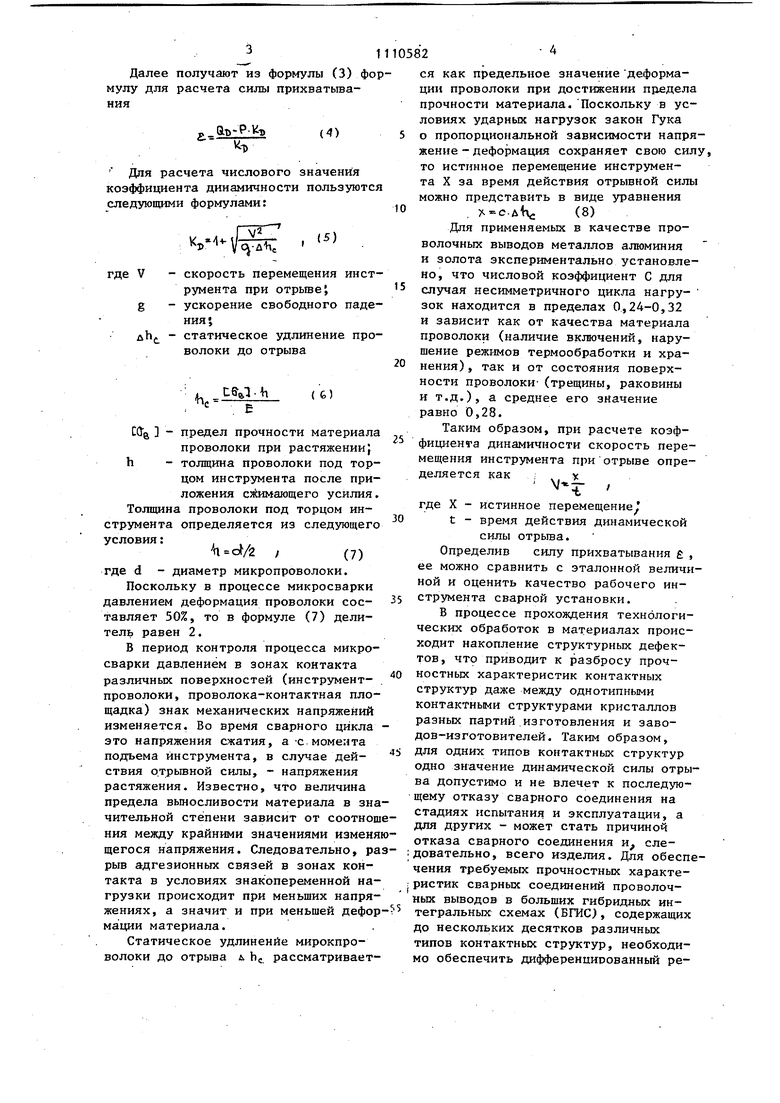

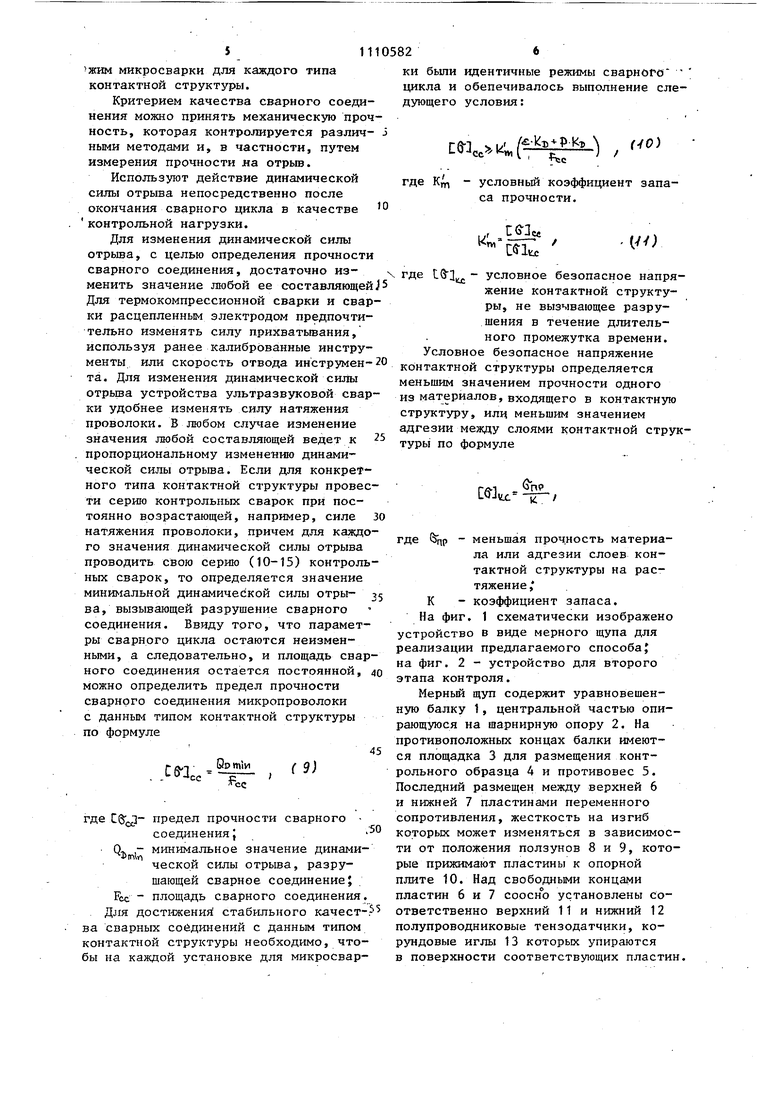

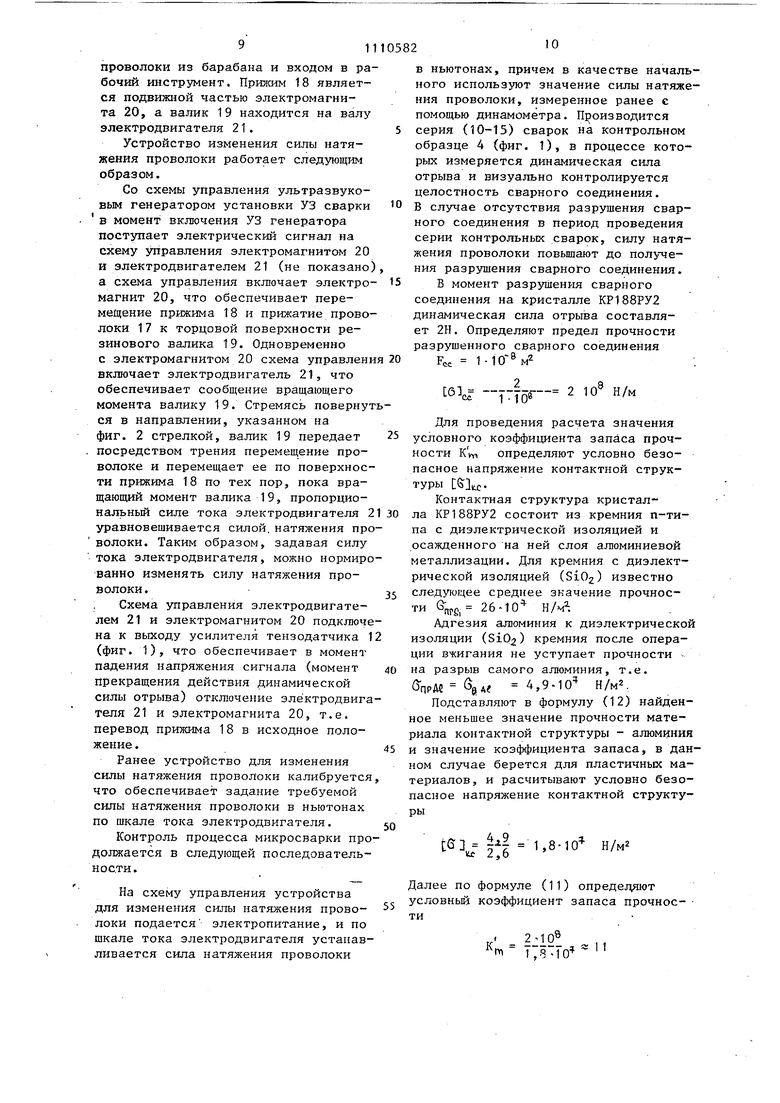

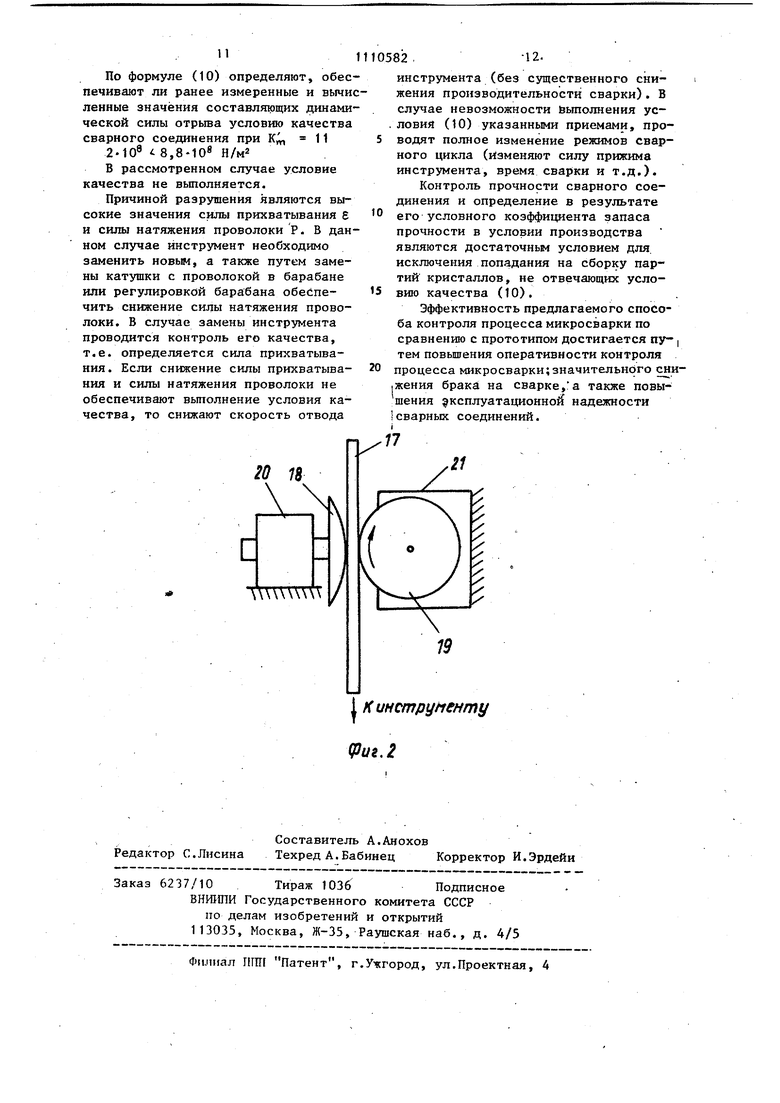

полупроводниковые тензодатчики, корундовые иглы 13 которых упираются в поверхности соответствующих пластин. 826 ки быпи идентичные режимы сварного цикла и обепечивалось выполнение следующего условия: i:e-3cc - ;.(O X условный коэффициент запагде К са прочности. где , - условное безопасное напряжение контактной структуры, не вызывающее разрушения в течение длительного промежутка времени. Условное безопасное напряжение контактной структуры определяется меньшим значением прочности одного из материалов, входящего в контактную структуру, илч меньшим значением адгезии между слоями контактной структуры по формуле где Sfip -меньшая прочность материала или адгезии слоев контактной структуры на растяжение, -коэффициент запаса. К На фиг. 1 схематически изображено устройство в виде мерного щупа для реализации предлагаемого способаJ на фиг. 2 - устройство для второго этапа контроля. Мерньй щуп содержит уравновешенную балку 1, центральной частью опирающуюся на шарнирную опору 2. На противоположньк концах балки имеются площадка 3 для размещения контрольного образца 4 и противовес 5. Последний размещен между верхней 6 и нижней 7 пластинами переменного сопротивления, жесткость на изгиб которых может изменяться в зависимости от положения ползунов 8 и 9, которые прижимают пластины к опорной плите 10. Над свободными концами пластин 6 и 7 сооснЪ установлены соответственно верхний 11 и нижний 12 7 :1 Каяздьй тензодатчик включен в плечо измерительного моста, а последние через соответствующие усилители напряжения подключены к выходу запоминающего осциллографа (не показан На первом этапе осуществления способа контроля процесса микросвар ки давлением оценивается сила прихватывания рабочего инструмента сва ного устройства к/микропроврлоке. В качестве примера реализации способа определяют величину силы прихватбшания для инструмента с боковым отверстием для подачи проволо ки (алюминий) 100 мкм на полуавтома ческой установке ультразвуковой сварки типа ЭМ-423. Между предметньм столиком, исполь зуемым для фиксации изделия на время проведения сварочных операций по присоединению проволочных ме)(|;соедине ний, на определенной высоте от его поверхности непосредственно под торцом рабочего инструмента 14 (фиг. 1 прикрепленного к концентратору ультразвуковых колебаний 15 и снабженного проволокой 16, помещают площадку 3 мерного щупа с контрольным образцом 4, например кристалл интеграл ной схемы КР188РУ2. Ранее мерный щуп калибруется. Подают электропитание на приборы и производят контрольную сварку на контактную площадку контрольного образца 4, причем с появлением электрического сигнала на выход усилителя измерительного моста тензо датчика 12 автоматически в режим запоминания включается осциллограф (С2-21), и на его экране воспроизводится форма импульса отрывной силы По вертикальной шкале осциллографа определяется максимальное значение амплитуды сигнала, соответствующее максимальному значению динамической силы отрыва в ньютонах, а по горизонтальной шкале - длительность импульса (силы отрыва) в секундах. По окончании считывания данных вручную осуществляется сброс изображения на экране осциллографа. Если установленное значение силы отрыва на шкале ползуна 9 или длительность измеряемого импульса, устанавливаемая на осциллографе, не соответствуют диапазону измеряемого сигнала, оясидаемые значения выстанавливаются заново и контрольную сварку повторяют. 2 Мерньм щуп устроен так, -что максимальное перемещение противовеса 5 ограничено упором и не превьшает 5 мкм, что обеспечивает защиту тензодатчиков от случайных перегрузок. При измерении динамической силы отрыва указанным инструментом получены следующие значения: динамическая сила отрьша Qj, 0,8 Н, длительность действия отрывной силы t . Расчитывают л h. по формуле (6) , имея следующие данные на алюминиевую проволоку: модуль Юнга 6, предел прочности С -цЭлг 4,9-10 Н/м2. Толщина проволоки под торцом инструмента 1г согласно (7) составляет h 1-10 /2 0,5. ОпределяЕот статическое удлинение П)ВОЛОКИ , ,. 10. 0.5- 10 ,, „д .о, ДЬ. - -б74ТТо 5 - 0.38-Юм. Таким образом, перемещение инструмента вреия действия отрывной силы составляет X 0,28-0,38 . Ю 0,МОм. Измеренная ранее с помощью динаометра сила натяжения проволоки составила Р 0,1 Н. По формуле (5) определяют коэффициент динамичности 0 1-10 10 м/сек 1-10-5 .q/ Q lJO) -4 2,64 V9,8-0,38 1 Подставляя в формулу (4) измереные значения, а также рассчитанное начение для Кд, определяют силу рихватывания инструмента .2л812.112л64.0,20Н Сравнивают полученную величину эталонной. Для осуществления второго этапа онтроля процесса, микросварки исользуют устройство для изменения илы натяжения проволоки (фиг. 2). Устройство содержит расположенные противоположных сторон проволои 17 прижим 18, обладающий высокой истотой поверхности, обращенной проволоке, и резиновый валик 19. казанные элементы устройства расоложены в промежутке между выходом 91 проволоки из барабана и входом в ра бочий инструмент . Прижим 18 является подвижной частью электромагнита 20, а валик 19 находится на валу электродвигателя 21. Устройство изменения силы натяжения проволоки работает следующим образом. Со схемы управления ультразвуковым генератором установки УЗ сварки в момент включения УЗ генератора поступает электрический сигнал на схему управления электромагнитом 20 и электродвигателем 21 (не показано а схема управления включает электро магнит 20, что обеспечивает перемещение прижима 18 и прижатие прово локи 17 к торцовой поверхности резинового валика 19. Одновременно с электромагнитом 20 схема управлени включает электродвигатель 21, что обеспечивает сообщение вращающего момента валику 19. Стремясь повернут ся в направлении, указанном на фиг. 2 стрелкой, валик 19 передает посредством трения перемещение проволоке и перемещает ее по поверхности прижима 18 по тех пор, пока вращающий момент валика 19, пропорциональньй силе тока электродвигателя 2 уравновешивается силой, натяжения про волоки. Таким образом, задавая силу тока электродвигателя, можно нормиро ванно изменять силу натяжения проволоки. Схема управления электродвигателем 21 и электромагнитом 20 подключе на к выходу усилителя тензодатчика (фиг. 1), что обеспечивает в момент падения напряжения сигнала (момент прекращения действия динамической силы отрыва) отключение электродвига теля 21 и электромагнита 20, т.е. перевод прижима 18 в исходное положение. Ранее устройство для изменения силы натяжения проволоки калибруется что обеспечивает задание требуемой силы натяжения проволоки в ньютонах по шкале тока электродвигателя. Контроль процесса микросварки про должается в следующей последовательности.

На схему управления устройства для изменения силы натяжения проволоки подается электропитание, и по шкале тока электродвигателя устанавливается сила натяжения проволоки

Далее по формуле (11) опредедяют условньй коэффициент запаса прочности

2-10

« 11

10

1 Я в ньютонах, причем в качестве начального используют значение силы натяжения проволоки, измеренное ранее с помощью динамометра. Производится серия (10-15) сварок на контрольном образце 4 (фиг. 1), в процессе которых измеряется динамическая сила отрыва и визуально контролируется целостность сварного соединения. В случае отсутствия разрушения сварного соединения в период проведения серии контрольных сварок, силу натяжения проволоки повышают до получения разрушения сварного соединения. В момент разрзпления сварного соединения на кристалле КР188РУ2 динамическая сила отрыва составляет 2Н. Определяют предел прочности разрушенного сварного соединения 1-10%2 2 2 10 Н/м Для проведения расчета значения условного коэффициента запаса прочности KkY, определяют условно безопасное напряжение контактной структуры &}tC Контактная структура кристалла КР188РУ2 состоит из кремния п-типа с диэлектрической изоляцией и осажденного на ней слоя алюминиевой металлизации. Для кремния с диэлектрической изоляцией (ЗгОг) известно следующее среднее значение прочности S-j,j,g 26-10 Н/м. Адгезия алюминия к диэлектрической изоляции (ЗЮг) кремния после операции вжигания не уступает прочности на разрыв самого алюминия, т.е. ffnpAC бдд, 4,9-10 Н/м Подставляют в формулу (12) найденное меньшее значение прочности материала контактной структуры - алюминия и значение коэффициента запаса, в данном случае берется для пластичных материалов, и расчитывают условно безопасное напряжение контактной структуры 1,8-1 о Н/м2

П

По формуле (10) определяют, обеспечивают ли ранее измеренные и вычисленные значения составляющих динамической силы отрьгоа условию качества сварного соединения при К 11

2-10 i 8,8-10 Н/м2

В рассмотренном случае условие качества не вьшолняется.

Причиной разрушения являются высокие значения силы прихватывания и силы натяжения проволоки Р. В данном случае инструмент необходимо заменить новым, а также путем замены катушки с проволокой в барабане или регулировкой барабана обеспечить снижение силы натяжения проволоки. В случае замены инструмента проводится контроль его качества, т.е. определяется сила прихватывания . Если снижение силы прихватывания и силы натяжения проволоки не обеспечивают выполнение условия качества, то снижают скорость отвода

10582.-IZ.

инструмента (без существенного снижения производительности сварки). В случае невозможности йьшолнения ус. ловия (10) указанными приемами, про5 водят полное изменение режимов сварного цикла (изменяют силу прижима инструмента, время сварки и т.д.).

Контроль прочности сварного соединения и определение в результате его условного козффигщента запаса прочности в условии производства являются достаточным условием для. исключения попадания на сборку партий кристаллов, не отвечающих условию качества (10).

Эффективность предлагаемого способа контроля процесса микросварки по сравнению с прототипом достигается путем повышения оперативности контроля процесса микросварки;значительного снижения брака на сварке,а также повышения эксплуатационной надежности сварных соединений.

1 Кинструпенту (pui.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки микропроволоки | 1978 |

|

SU742083A1 |

| Способ контроля качества ультразвуковой микросварки | 1988 |

|

SU1574406A1 |

| Устройство для контроля процесса микросварки давлением | 1987 |

|

SU1653922A1 |

| Установка для ультразвуковой микросварки | 1989 |

|

SU1719178A1 |

| ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ | 1989 |

|

RU2030266C1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1980 |

|

SU927444A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОНТАЖА ПОДЛОЖЕК ВО ВРЕМЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ | 2018 |

|

RU2721338C1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам | 1980 |

|

SU933330A1 |

| Инструмент для ультразвуковой микросварки | 1980 |

|

SU893466A1 |

| Инструмент для ультразвукового присоединения микропроволоки | 1981 |

|

SU990458A1 |

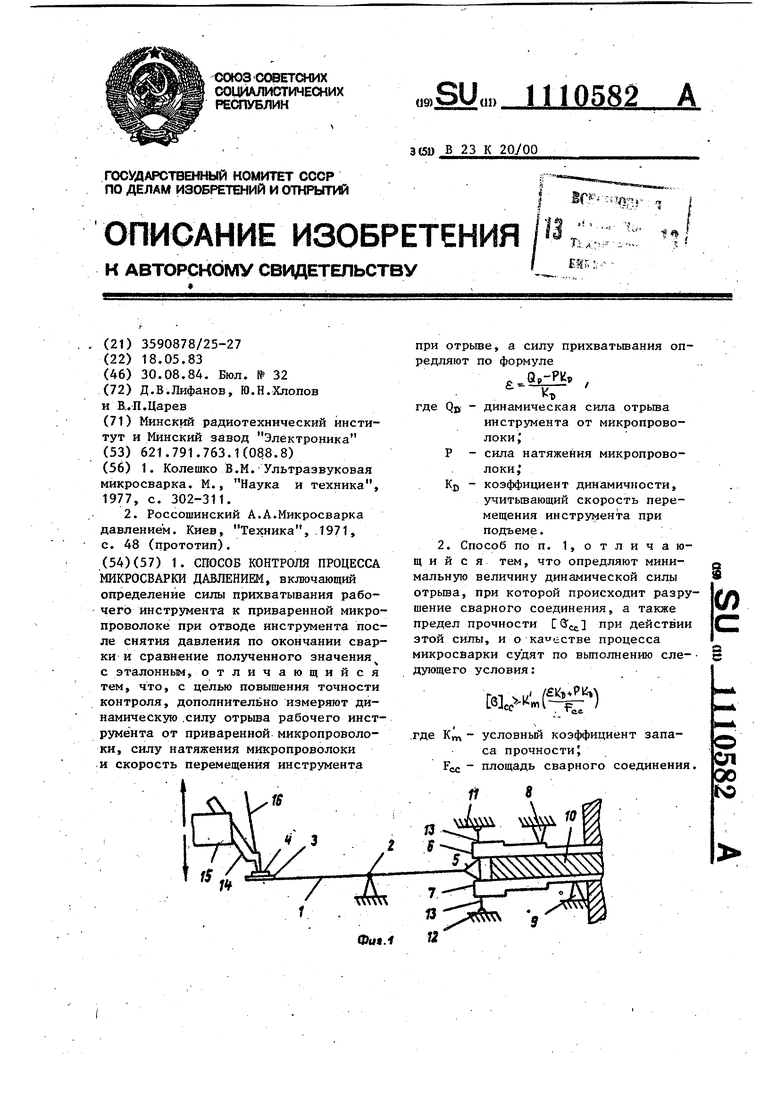

1. СПОСОБ КОНТРОЛЯ ПРОЦЕССА МИКРОСВАРКИ ДАВЛЕНИЕМ, включающий определение силы прихватывания рабочего инструмента к приваренной микропроволоке при отводе инструмента после снятия давления по окончании сварки и сравнение полученного значения с эталонным, отличающийся тем, что, с целью повышения точности контроля, дополнительно измеряют динамическую .силу отрыва рабочего инструмента от приваренной микропроволоки, силу натяжения микропроволоки и скорость перемещения инструмента при отрьше, а силу прихватьтания опредляют по формуле .а. , K-D где Qji - динамическая сила отрьта инструмента от микропроволоки , Р сила натяжения микропроволоки, коэффициент динамичности, Кт, учитывающий скорость перемещения инструмента при подъеме. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что опредляют минимальную величину динамической силы отрьша, при которой происходит разру(Л шение сварного соединения, а также предел прочности CQct при действии этой силы, и о качестве процесса § микросварки судят по выполнению еле- дующего условия: ,. te.,«U-%-) .где К - условный коэффициент запаса прочностиJ ел FCC - площадь сварного соединения, 00 ю vV Фа9.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колешко В.М | |||

| Ультразвуковая микросварка | |||

| М., Наука и техника, 1977, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Россошинский А.А.Микросварка давлением | |||

| Киев, Техника, .1971, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1984-08-30—Публикация

1983-05-18—Подача