Изобретение относится к области гальванотехники, в частности, к электролитам хромирования, на основе соединений трехвалентного хрома и может быть использовано при осаждении толстых покрытий, содержащих хром, молибден.

Известен электролит для осаждения хромовых покрытий, легированных молибденом [Патент РФ №2092625, Москвичева Е.В., Фомичев В.Т., Садовникова В.В., Савченко А.В.]. В состав электролита входят: хромовый ангидрид (CrO3) - 200-300 г/л, натрий молибденовокислый (Na2MoO4) - 20-70 г/л, кислота серная (H2SO4) - 2-3 г/л и шлам (КЕК), образующийся при производстве присадки экстракта фенольноалкилбензольной очистки 2,0-5,0 г/л. Процесс осаждения ведут при катодной плотности тока 25-100 А/дм2 и температуре 20-50°С. В процессе электроосаждения в покрытие включается 2,09-2,66% молибдена. Электролиз ведут в электролизере без разделения катодного и анодного пространств.

Основными недостатками данного электролита являются:

1) Высокая токсичность основного компонента - хромового ангидрида. Сходный электролит был разработан для осаждения покрытия хром-молибден-алмаз [Патент РФ №2743133 Воржев В.Ф., Стекольников Ю.А.], В состав электролита входят: хромовый ангидрид 100-150 г/л, серная кислота - 1,2-1,5 г/л, натрий молибденовокислый 20-40 г/л, краситель кристаллический фиолетовый - 0,8-1 г/л, ультрадисперсные наноалмазы - 40-100 г/л. Электроосаждение ведут при катодной плотности тока 10-100 А/дм2, в импульсном режиме осаждения с частотой 0,3-0,35 Гц и скважности 1,35 при температуре 20-40°С и рН 0,7-0,8. Выход по току составляет 35-40%. В катодный осадок включается 2,3-6,2% молибдена и 0,15-1,86% ультрадисперсных наноалмазов.

Преимуществом данного электролита является:

1) Возможность увеличить содержание молибдена в катодном осадке.

2) Расширение рабочего диапазона плотностей тока. Недостатками данного электролита являются:

1) Высокая токсичность основного компонента - хромового ангидрида.

2) Невозможность получения рентгеноаморфных покрытий и являющаяся результатом этого повышенная вероятность локальных видов коррозии.

3) Сложность процесса электроосаждения, связанная с применением импульсного режима электроосаждения.

Наиболее близким по технической сущности и достигаемому результату является электролит на основе соединений трехвалентного хрома описанный в статье [Кузнецов В.В., Матвеев Д.В. Электроосаждение сплава хром-молибден из электролита на основе сульфата хрома(III) // Электрохимия. - 2008. - Т. 44, №6. - С. 796-801]. В состав данного электролита входят: сульфат хрома(III) (Cr2(SO4)3) - 0,5 моль/л; сульфат алюминия (Al2(SO4) - 0,18 моль/л; сульфат натрия (Na2(SO)4) - 0,32 моль/л; карбамид (NH2)2CO - 0,73 моль/л; формиат натрия (HCOONa) - 0,4 моль/л; молибдат натрия (Na2MoO4) 0,02-0,08 моль/л. Электроосаждение ведут при катодной плотности тока 25 А/дм2 в электролизере с разделенным катодным и анодным пространствами с использованием анионообменной мембраны МА-40. При электролизе в катодный осадок включается 0,5-2% молибдена. Преимуществом данного электролита является:

1) Отсутствие токсичных соединений шестивалентного хрома в составе электролита.

Основными недостатками являются:

1) Невозможность получения аморфных покрытий, что повышает риск локальной коррозии по границам зерен.

2) Низкий выход по току 15-20%.

3) В данном электролите нельзя получить покрытие толщиной свыше 5 мкм.

Задачей изобретения является получение рентгеноаморфных покрытий, обладающих высокой коррозионной стойкостью с большей толщиной и в более широком диапазоне катодных плотностей тока, с высокой скоростью осаждения для нанесения покрытий на детали сложного профиля.

Поставленная задача решается электролитом для осаждения хромовых покрытий, легированных молибденом, содержащим молибдат натрия, причем в качестве растворителя используют смесь диметилформамид-вода в соотношении 1:1, а также он дополнительно содержит хлорид хрома, гипофосфит натрия при следующем соотношении компонентов (моль/л):

Процесс ведут в электролизере без разделения катодного и анодного пространств, в широком диапазоне катодных плотностей тока 20-90 А/дм2 и температуре 30-35°С. При этом скорость осаждения покрытия составляет 47-223 мкм/ч, выход по току - 24-40%. Полученное покрытие содержит - хром -60-71%, молибден - 1,8-2,3%, фосфор - 9,2-9,4%, углерод - 2,7-5,2%), кислород - 15,7-23,3%). Толщина осаждаемых покрытий составляет при этом 2,5-30 мкм.

Реализацию предлагаемого изобретения иллюстрируют приведенные ниже примеры.

Пример 1

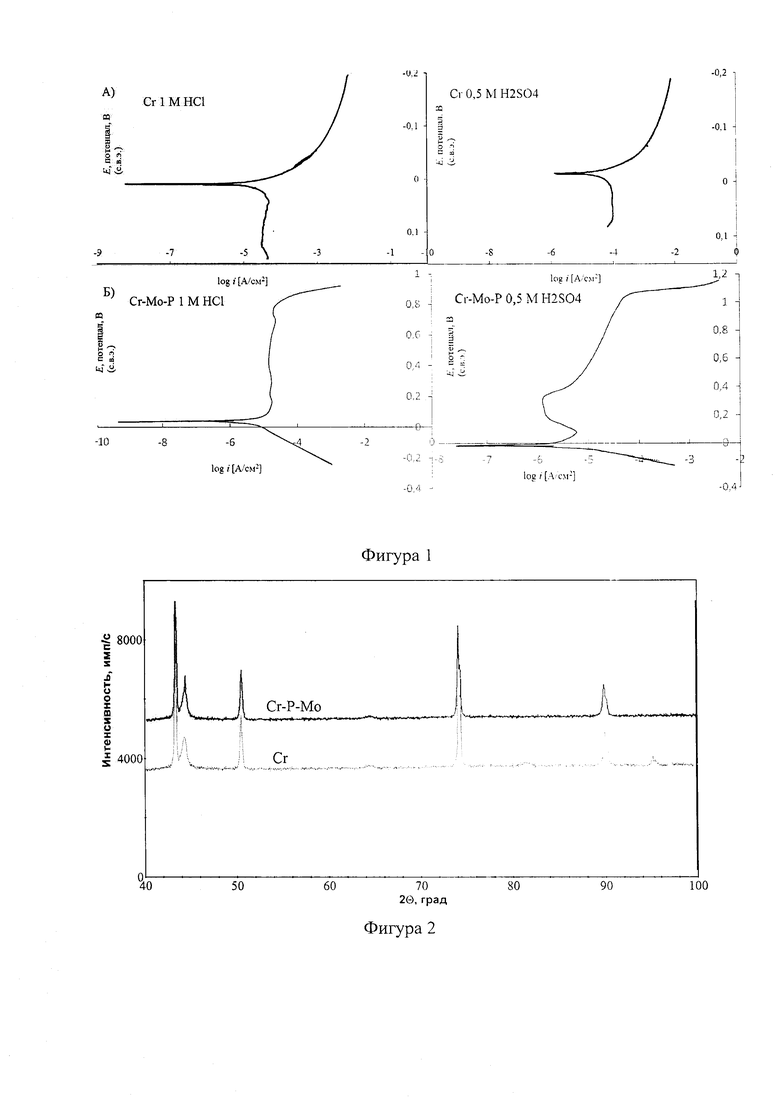

Электролит содержит CrCl3 - 1 моль/л, Na2MoO4 - 0,04 моль/л, Na2H2PO2 - 0,1 моль/л, вода : диметилформамид 1:1 по объему. Электролиз ведут в электролизере без разделения катодного и анодного пространств, при катодной плотности тока 20 А/дм2, при температуре 30°С, скорость осаждения 47 мкм/ч, выход по току 24%. В состав полученного покрытия входят: хром - 60%, молибден - 1,8%, фосфор - 9,4%, углерод - 2,7%, кислород - 23,3%. Толщина осаждаемых покрытий составляет при этом 2,5 мкм. На фиг.1 показано сравнение поляризационных кривых в полулогарфмических координатах, где по оси ординат потенциал в мВ, измеренный относительно стандартного водородного электрода сравнения, по оси абсцисс логарифм плотности тока в мА/см2 для сплава хром-фосфор-молибден (б) и для чистого хрома (а). Показано, что значения токов коррозии для сплава ниже на 1,5-2 порядка, чем для чистого хрома. Это видно из экстраполяции тафелевских участков диаграмм Эванса. На фиг.2 показана рентгенограмма хромового покрытия, где по оси абсцисс дифракционный угол в градусах, по оси ординат число импульсов детектора. Покрытие мелкокристаллическое. Среднее межатомное расстояние 0,204-0,205 нм, что соответствует сильным линиям хрома (110). Покрытие сплавом хром-фосфор-молибден - аморфное покрытие с небольшим количеством молибдена.

Пример 2

Электролит содержит CrCl3 - 1,2 моль/л, Na2MoO4 - 0,045 моль /л, Na2H2PO2 - 0,13 моль/л, вода : диметилформамид 1:1 по объему. Электролиз ведут в электролизере без разделения катодного и анодного пространств, при катодной плотности тока 55 А/дм2, при температуре 33°С, скорость осаждения 135 мкм/ч, выход по току 32%. В состав полученного покрытия входят: хром - 71%, молибден - 2,3%, фосфор - 9,3%, углерод - 2,1%, кислород - 15,7%). Толщина осаждаемых покрытий составляет при этом 16,3 мкм. На фиг.1 показано сравнение поляризационных кривых в полулогарфмических координатах где по оси ординат потенциал в мВ, измеренный относительно стандартного водородного электрода сравнения, по оси абсцисс логарифм плотности тока в мА/см2 для сплава хром-фосфор-молибден (б) и для чистого хрома (а). Показано, что значения токов коррозии для сплава ниже на 1,5-2 порядка, чем для чистого хрома. Это видно из экстраполяции тафелевских участков диаграмм Эванса. На фиг.2 показана рентгенограмма хромового покрытия, где по оси абсцисс дифракционный угол в градусах, по оси ординат число импульсов детектора. Покрытие мелкокристаллическое. Среднее межатомное расстояние 0,204-0,205 нм, что соответствует сильным линиям хрома (110). Покрытие сплавом хром-фосфор-молибден - аморфное покрытие с небольшим количеством молибдена.

Пример 3

Электролит содержит CrCl3 - 1,5 моль/л, Na2MoO4 - 0,05 моль/л, Na2H2PO2 - 0,15 моль/л, вода : диметилформамид 1:1 по объему. Электролиз ведут в электролизере без разделения катодного и анодного пространств, при катодной плотности тока 90 А/дм2, при температуре 35°С, скорость осаждения 223 мкм/ч, выход по току 40%. В состав полученного покрытия входят: хром - 65,5%), молибден - 2,1%, фосфор - 9,2%, углерод - 3,9%, кислород - 19,5%. Толщина осаждаемых покрытий составляет при этом 30 мкм. На рисунке 1 показано сравнение поляризационных кривых в полулогарфмических координатах для сплава хром-фосфор-молибден с хромом. На фиг.1 показано сравнение поляризационных кривых в полулогарфмических координатах где по оси ординат потенциал в мВ, измеренный относительно стандартного водородного электрода сравнения, по оси абсцисс логарифм плотности тока в мА/см2 для сплава хром-фосфор-молибден (б) и для чистого хрома (а). Показано, что значения токов коррозии для сплава ниже на 1,5-2 порядка, чем для чистого хрома. Это видно из экстраполяции тафелевских участков диаграмм Эванса. На фиг.2 показана рентгенограмма хромового покрытия, где по оси абсцисс дифракционный угол в градусах, по оси ординат число импульсов детектора. Покрытие мелкокристаллическое. Среднее межатомное расстояние 0,204-0,205 нм, что соответствует сильным линиям хрома (110). Покрытие сплавом хром-фосфор-молибден - аморфное покрытие с небольшим количеством молибдена.

Предлагаемый электролит обладают следующими преимуществами по сравнению с известным:

1) Возможность получать качественные покрытия в более широком диапазоне плотностей тока - 20-90 А/дм2.

2) Процесс идет с более высоким выходом по току - 24-40%.

3) Благодаря присутствию в электролите гипофосфита натрия в количестве 0,1-0,15 моль/л получаются рентгеноаморфные покрытия, для которых снижается риск локальных видов коррозии.

4) Процесс не требует частых корректировок по составу электролита.

5) Процесс ведут в электролизере без разделения катодного и анодного пространства.

6) Образование на поверхности пленки из оксидов хрома и молибдена, а также карбидов и фосфатов хрома повышает аморфность и коррозионную стойкость покрытия.

7) Возможность получения покрытий в широком диапазоне их толщины - 2,5-30 мкм.

8) Стабилизация анодного процесса благодаря протеканию на аноде единственной анодной реакции - окисления диметилформамида до нетоксичных конечных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит на основе соединений трехвалентного хрома для получения композиционного покрытия | 2021 |

|

RU2760141C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| Защитное покрытие для медицинских инструментов и способ его нанесения | 2017 |

|

RU2674694C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ СПЛАВОМ МЕДЬ-ЦИНК | 2008 |

|

RU2369668C1 |

| Способ электрохимического нанесения хромовых покрытий из саморегулирующегося электролита на основе соединений трехвалентного хрома | 2020 |

|

RU2734986C1 |

| Способ электроосаждения покрытий хром-молибден-алмаз | 2020 |

|

RU2743133C1 |

| Способ регенерации электролита хромирования | 2022 |

|

RU2789159C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ МЕДНЕНИЯ | 2005 |

|

RU2282682C1 |

Изобретение относится к области гальванотехники, в частности, к электролитам хромирования на основе соединений трехвалентного хрома и может быть использовано при осаждении толстых покрытий, содержащих хром, молибден, на детали сложного профиля. Электролит содержит, моль/л: хлорид хрома 1,0-1,5, молибдат натрия 0,04-0,05, гипофосфит натрия 0,1–0,15, причем в качестве растворителя он содержит смесь диметилформамид-вода в соотношении 1:1. Технический результат: получение рентгеноаморфных покрытий, обладающих высокой коррозионной стойкостью с большей толщиной 2,5-30 мкм и в более широком диапазоне катодных плотностей тока, с высокой скоростью осаждения. 3 пр., 2 ил.

Электролит для осаждения хромовых покрытий, легированных молибденом, содержащий молибдат натрия, отличающийся тем, что в качестве растворителя используют смесь диметилформамид-вода в соотношении 1:1, а также он дополнительно содержит хлорид хрома, гипофосфит натрия при следующем соотношении компонентов (моль/л):

| Кузнецов В.В | |||

| и др | |||

| Электроосаждение сплава хром-молибден из электролита на основе сульфата хрома (III) | |||

| Электрохимия | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Т | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Ножницы для автоматической разрезки металлических полос с приспособлением для контроля развески кусков | 1921 |

|

SU796A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ СПЛАВОМ ХРОМ-МОЛИБДЕН | 1995 |

|

RU2092625C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВС№~^:..::;-?;ХРОМА | 0 |

|

SU325276A1 |

| EP 3052676 A1, 10.08.2016. | |||

Авторы

Даты

2022-08-22—Публикация

2022-04-19—Подача