Изобретение относится к области приборостроения и машиностроения и может быть использовано при изготовлении деталей из алюминия и его сплавов, работающих при повышенных термических нагрузках.

Цель изобретения - повышение термомеханической прочности деталей за счет согласования температурных коэффициентов Линейного расширения алюминия или его Сплавов и их оксидов.

Указанная цель достигается тем, что пе- ед формированием оксида изделие анодируют в течение 30-40 мин при плотности тока в 1,5-1,7 раз превышающей плотность тока формирования оксида, а после его формирования плотность тока снижают со Скоростью 150-170 мА/дм2-мин с последующей термообработкой при 200°С в течение 1 ч.

При подъеме плотности тока на величину менее в 1,5 раз превышающую плотность тока формирования оксида не происходит образование дополнительного слоя необходимой толщины, а повышение ее более чем в 1,7 раз не способствует дальнейшему повышению эффекта согласования по ТКЛР.

За время анодирования менее 30 мин не успевает образоваться необходимое количество окисленных участков, а при аноди- ровании более 40 мин оксид заполняет почти все пространство дополнительного слоя.

Снижение плотности тока со скоростью 150-170 мА/дм2- мин позволяет равномернее доанодировать недоокисленные участки алюминия. При этом не происходит интенсивного растравливания уже сформированной оксидной пленки и обеспечивается получение практически беспористой пленки.

В известных технических решениях интенсивное растравливание пленки, получаемое за счет анодирования при высокой плотности тока до окончания процесса, вызывает появление пор в оксиде, что и является своеобразным демпфером для уменьшения разности в ТКЛР. Но увеличение пористости ухудшает электрические параметры оксида, не позволяет получить высокий класс чистоты поверхности.

Последующая термообработка позволя-. ет удалить воду из оксидной пленки, обеспечивает переход нестабильных/,} -фэч

ч-«

Ё

00

о

х| О

чэ ел

оксида алюминия в стабильную, обладающую наилучшими электрофизическими свойствами а-фазу. а также снижает внутренние напряжения, вызванные разницей параметров решетки алюминия и его оксида. При этом переходный слой также способствует плавному переходу параметров решетки алюминия и оксида, что также уменьшает внутренние напряжения структуры, следовательно, повышает ее механическую прочность.

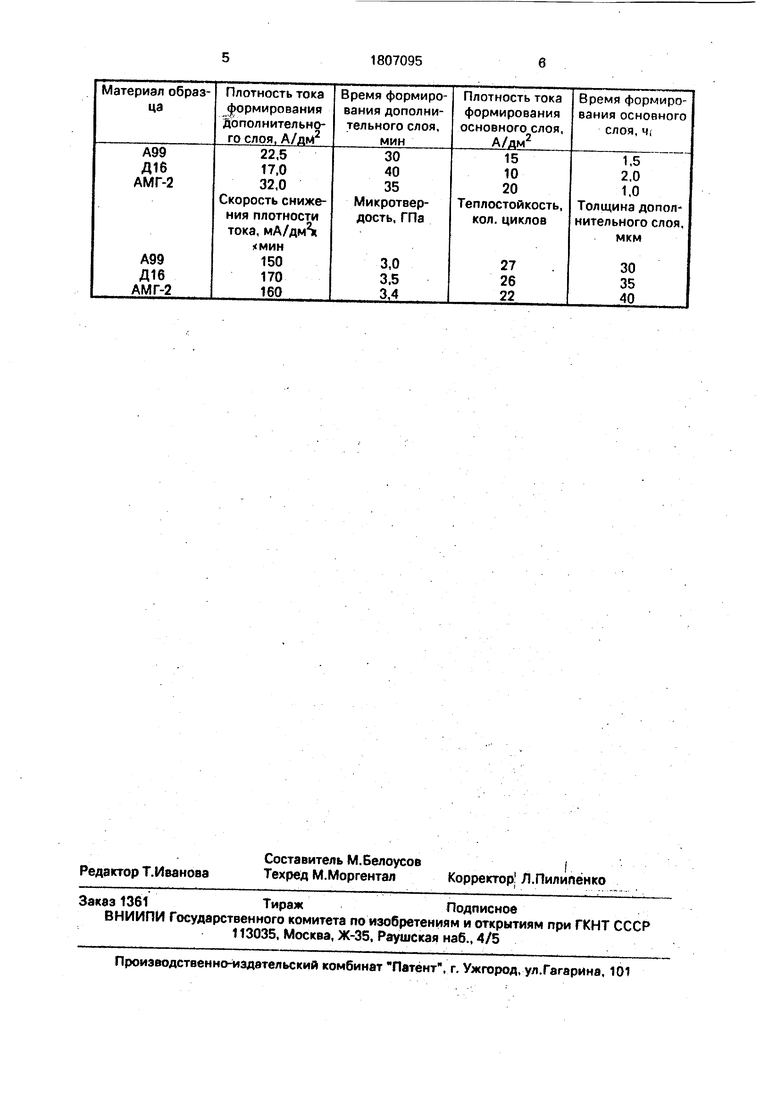

Примеры конкретного выполнения.

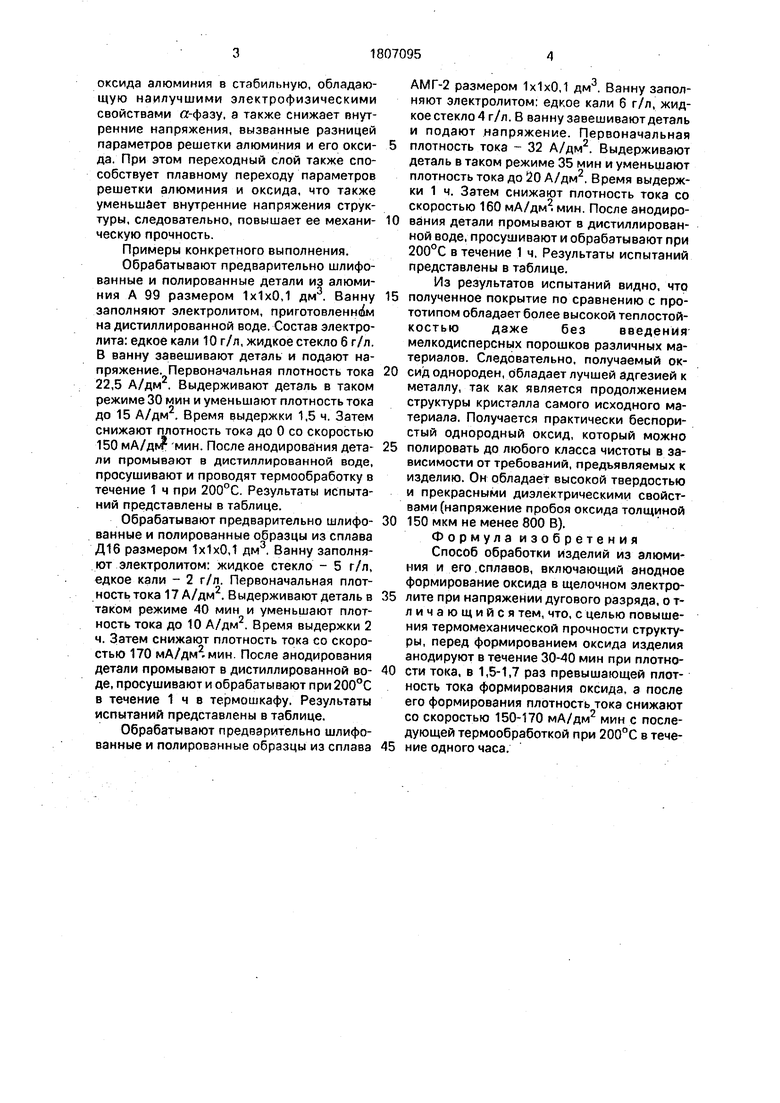

Обрабатывают предварительно шлифованные и полированные детали из алюминия А 99 размером 1x1x0,1 дм3. Ванну заполняют электролитом, приготовлений на дистиллированной воде. Состав электролита: едкое кали 10 г/л, жидкое стекло 6 г/л. В ванну завешивают деталь и подают напряжение. Первоначальная плотность тока 22,5 А/дм2. Выдерживают деталь в таком режиме 30 мин и уменьшают плотность тока до 15 А/дм2. Время выдержки 1,5 ч. Затем снижают плотность тока до 0 со скоростью 150 мА/дм мин. После анодирования детали промывают в дистиллированной воде, просушивают и проводят термообработку в течение 1 ч при 200°С. Результаты испытаний представлены в таблице.

Обрабатывают предварительно шлифованные и полированные образцы из сплава Д16 размером 1x1x0,1 дм3. Ванну заполняют электролитом: жидкое стекло - 5 г/л, едкое кали - 2 г/л. Первоначальная плотность тока 17 А/дм2. Выдерживают деталь в таком режиме 40 мин и уменьшают плотность тока до 10 А/дм2. Время выдержки 2 ч. Затем снижают плотность тока со скоростью 170 мА/дм2 мин. После анодировзния детали промывают в дистиллированной воде, просушивают и обрабатывают при200°С в течение 1 ч в термошкафу. Результаты испытаний представлены в таблице.

Обрабатывают предварительно шлифованные и полированные образцы из сплава

АМГ-2 размером 1x1x0,1 дм3. Ванну заполняют электролитом: едкое кали б г/л, жидкое стекло 4 г/л. В ванну завешивают деталь и подают напряжение. Первоначальная

плотность тока - 32 А/дм2. Выдерживают деталь в таком режиме 35 мин и уменьшают плотность тока до 20 А/дм2. Время выдержки 1 ч. Затем снижают плотность тока со скоростью 160 мА/дм. мин. После анодирования детали промывают в дистиллированной воде, просушивают и обрабатывают при 200°С в течение 1 ч. Результаты испытаний представлены в таблице.

Из результатов испытаний видно, что

полученное покрытие по сравнению с прототипом обладает более высокой теплостой- костью даже без введения мелкодисперсных порошков различных материалов. Следовательно, получаемый оксид однороден, обладает лучшей адгезией к металлу, так как является продолжением структуры кристалла самого исходного материала. Получается практически беспористый однородный оксид, который можно

полировать до любого класса чистоты в зависимости от требований, предъявляемых к изделию. Он обладает высокой твердостью и прекрасными диэлектрическими свойствами (напряжение пробоя оксида толщиной

150 мкм не менее 800 В).

Ф о р м у л а и з о б р е т е н и я Способ обработки изделий из алюминия и его .сплавов, включающий анодное формирование оксида в щелочном электролите при напряжении дугового разряда, о т- личающийся тем, что, с целью повышения термомеханической прочности структуры, перед формированием оксида изделия анодируют в течение 30-40 мин при плотности тока, в 1,5-1,7 раз превышающей плотность тока формирования оксида, а после его формирования плотность тока снижают со скоростью 150-170 мА/дм2 мин с последующей термообработкой при 200°С в течение одного часа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования нанопористого оксида на поверхности имплантата из порошкового ниобия | 2015 |

|

RU2633143C2 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2595167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

| Способ формирования структурированной поверхности на алюминии и его сплавах | 2016 |

|

RU2640895C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| СПОСОБ АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2039850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2237758C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОРИСТОГО ОКСИДА НА СПЛАВЕ ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2509181C2 |

Использование: при изготовлении деталей из алюминия и его сплавов, работающих при повышенных термических нагрузках. Сущность изобретения: изделие анодируют 30-40 мин при плотности тока, в 1,5-1,7 раз превышающей плотность тока последующего формирования оксида, затем плотность тока снижают со скоростью 150-170 мА/дм2мин и термообрабатывают 1 ч при 200°С. 1 табл.

Авторы

Даты

1993-04-07—Публикация

1990-11-30—Подача