(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| Способ количественного определения железа в технических растворах гликолей | 2024 |

|

RU2838765C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2116365C1 |

| ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2654044C2 |

| Способ определения лакообразующей способности смазочных масел | 1979 |

|

SU900186A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛЕРОДА В МИНЕРАЛЬНЫХ СМЕСЯХ И МАТЕРИАЛАХ | 2018 |

|

RU2707056C2 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ ЗОЛЬНОСТИ БИОМАТЕРИАЛОВ | 2004 |

|

RU2263311C1 |

| СПОСОБ ПАЙКИ ПОРИСТОГО МАТЕРИАЛА С ПОДЛОЖКОЙ | 2014 |

|

RU2558026C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И ИЗВЛЕКАЕМОГО ЧУГУНА | 2016 |

|

RU2732565C2 |

| Флюс для сварки алюминиевых сплавов | 1986 |

|

SU1349938A1 |

Использование: способ может быть использован при определении температурных характеристик плавкости золы твердого топлива, сжигаемого в топках энергетических и технологических установок. Сущность изобретения. Способ заключается в нагреве эоловых образцов, установленных на тугоплавких пористых подставках, взвешивании нерасплавившихся остатков образцов и пористых подставок с поглощенными выплавлениями, построении графика изменения доли жидкой фазы в зависимости от температуры нагрева и определения по графику показателей плавкости. 2 ил.

Изобретение относится к теплоэнергетике и может быть использовано для определения теплотехнических характеристик твердого топлива, сжигаемого на тепловых электростанциях и в технологических установках.

Цель изобретения - повышение достоверности определения плавкости золы за счет получения показателей, характеризующих температурный интервал плавления по количественному соотношению жидкой и твердой фаз,

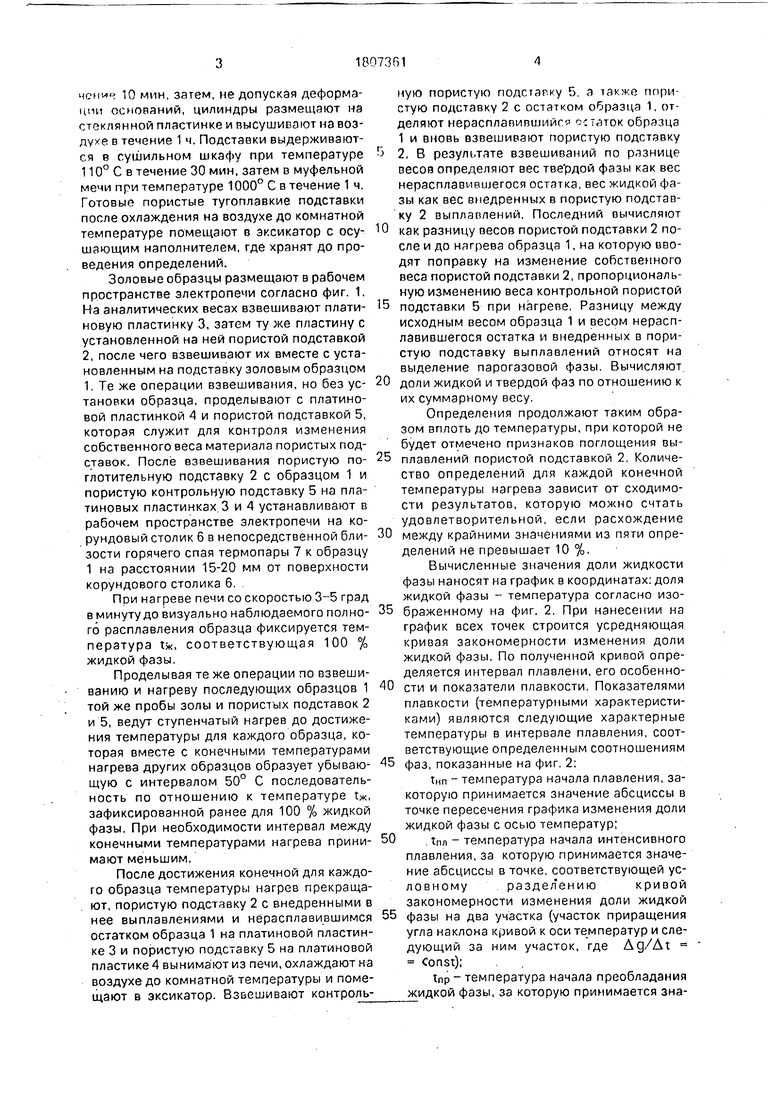

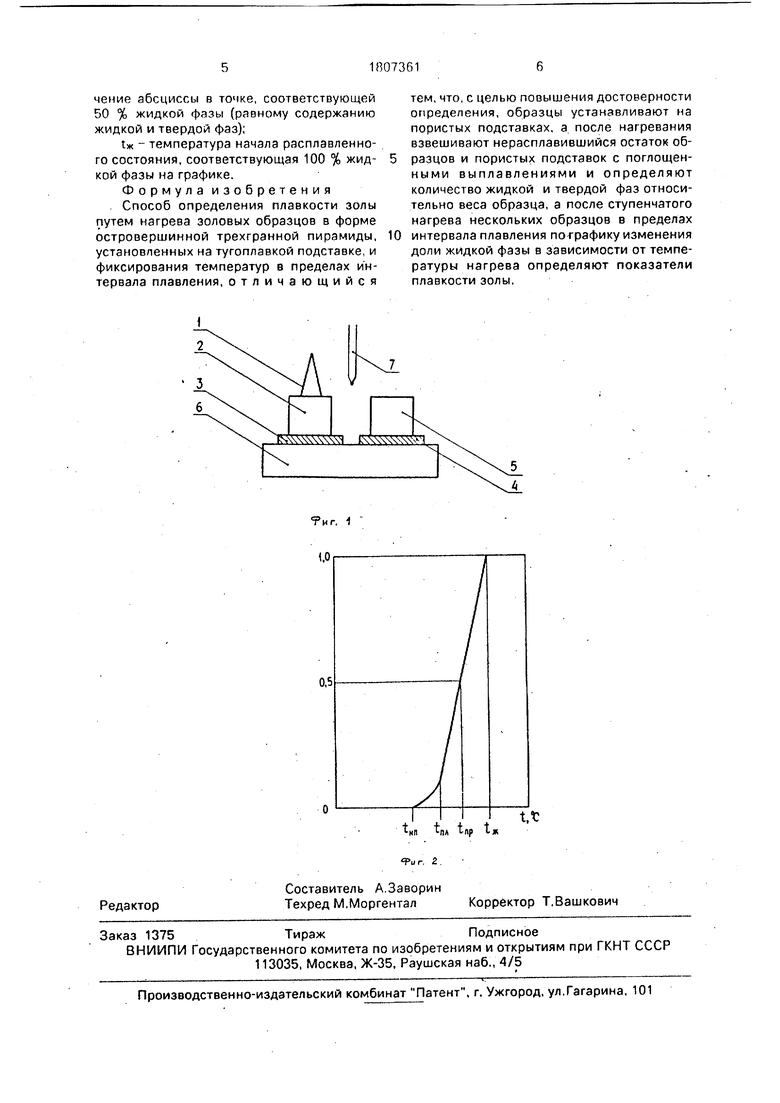

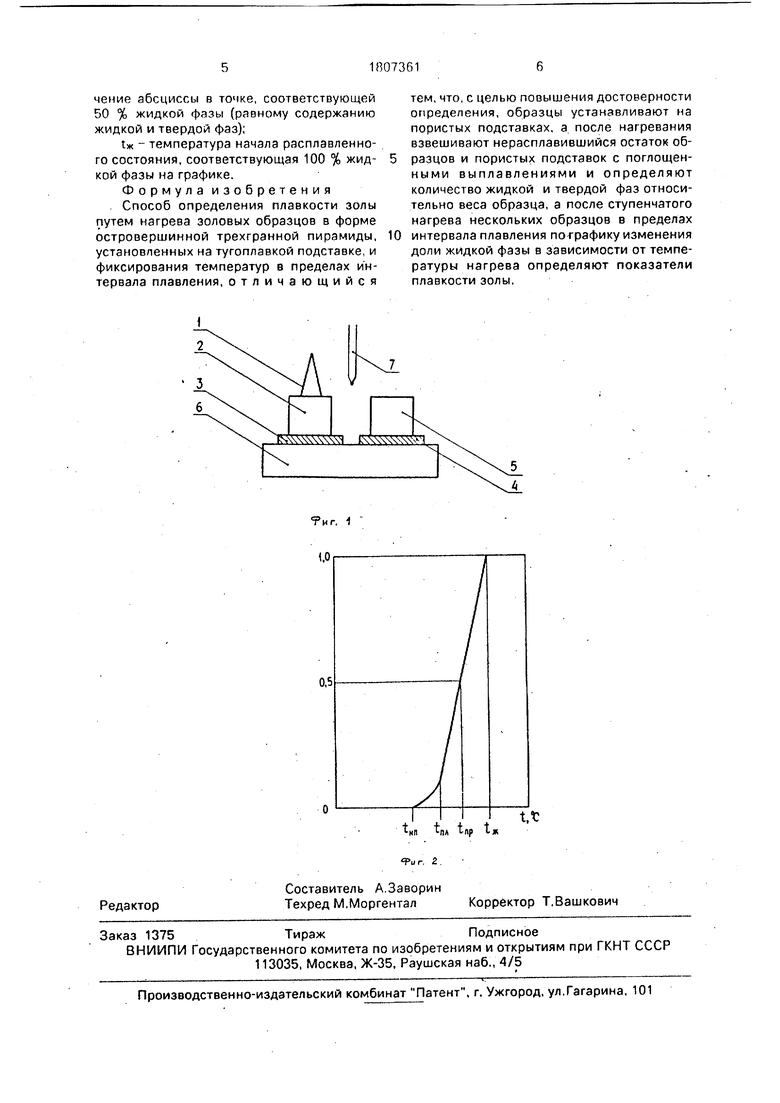

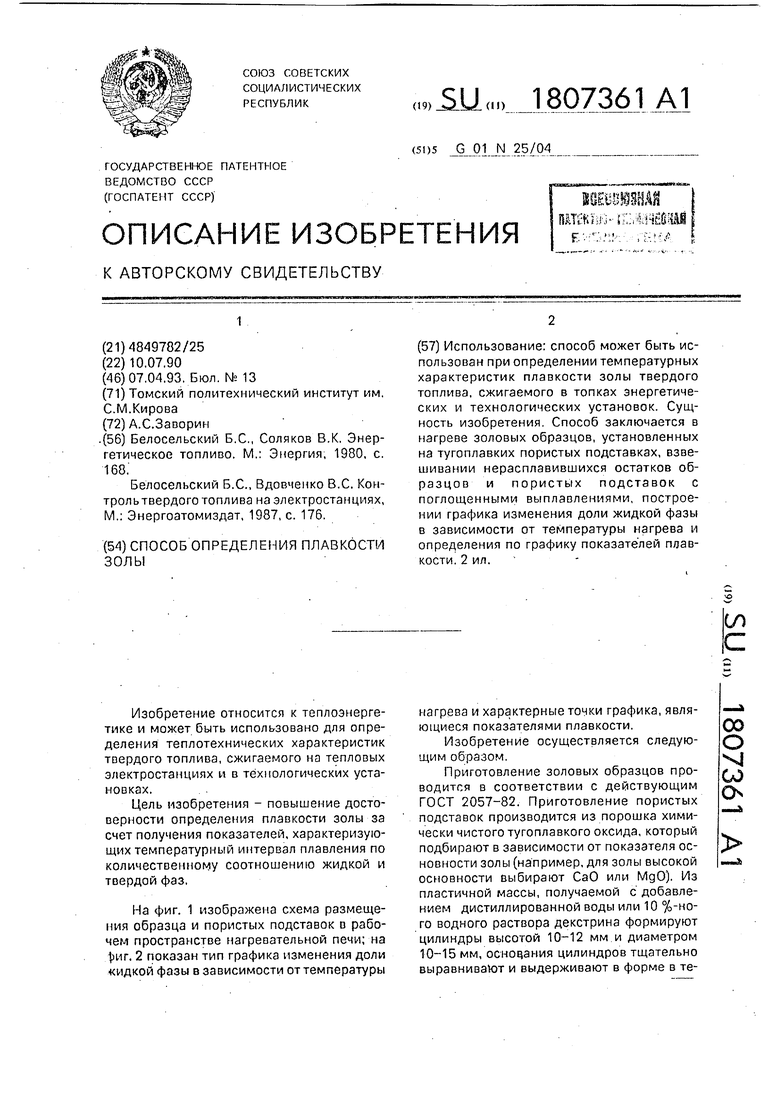

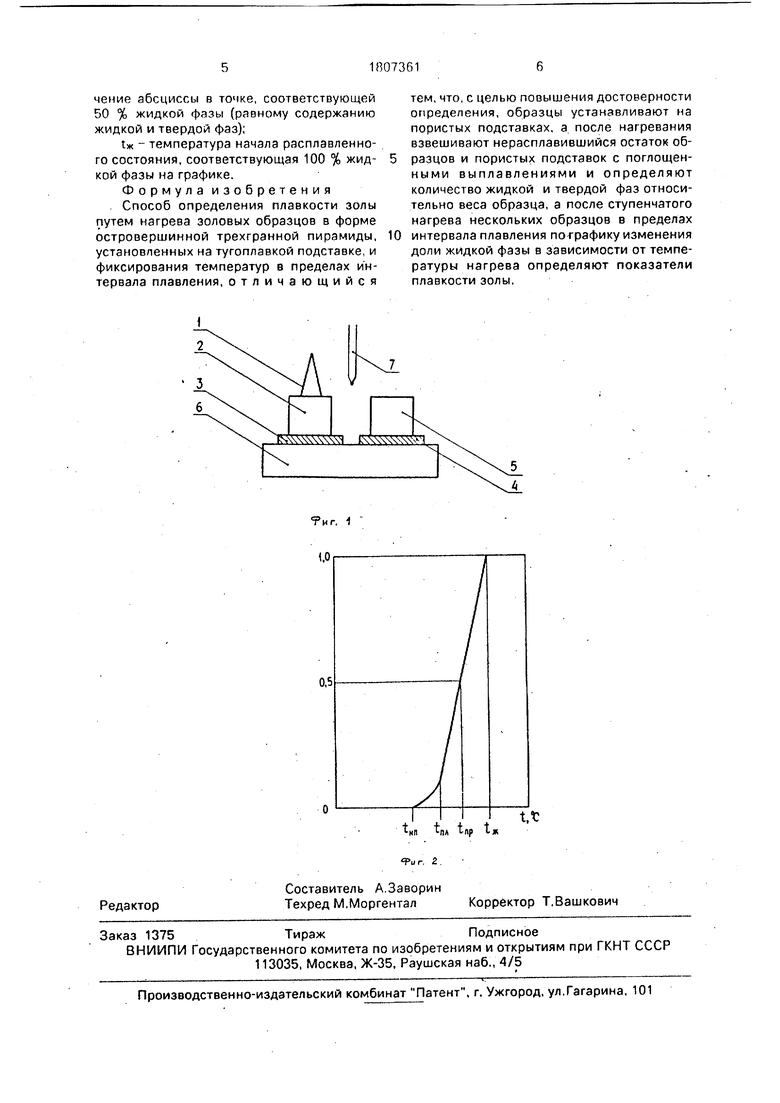

На фиг. 1 изображена схема размещения образца и пористых подставок в рабочем пространстве нагревательной печи; на Д)иг. 2 показан тип графика изменения доли «идкой фазы в зависимости от температуры

нагрева и характерные точки графика, являющиеся показателями плавкости.

Изобретение осуществляется следующим образом.

Приготовление золовых образцов проводится в соответствии с действующим ГОСТ 2057-82. Приготовление пористых подставок производится из порошка химически чистого тугоплавкого оксида, который подбирают в зависимости от показателя основности золы (например, для золы высокой основности выбирают СаО или МдО). Из пластичной массы, получаемой с добавлением дистиллированной воды или 10 %-но- го водного раствора декстрина формируют цилиндры высотой 10-12 мм и диаметром 10-15 мм, основания цилиндров тщательно выравнивают и выдерживают в форме в те00

о

xi

ы

CN

чсмио Ю мин, затем, не допуская деформации оснований, цилиндры размещают на стеклянной пластинке и высушивают на воздухе в течение 1 ч. Подставки выдерживаются в сушильном шкафу при температуре 110° С в течение 30 мин, затем в муфельной мечи при температуре 1000° С в течение 1 ч. Готовые пористые тугоплавкие подставки после охлаждения на воздухе до комнатной температуре помещают в эксикатор с осушающим наполнителем, где хранят до проведения определений.

Золовые образцы размещают в рабочем пространстве электропечи согласно фиг. 1. На аналитических весах взвешивают платиновую пластинку 3, затем ту же пластину с установленной на ней пористой подставкой 2, после чего взвешивают их вместе с установленным на подставку золовым образцом 1. Те же операции взвешивания, но без установки образца, проделывают с платиновой пластинкой А и пористой подставкой 5, которая служит для контроля изменения собственного веса материала пористых подставок. После взвешивания пористую поглотительную подставку 2 с образцом 1 и пористую контрольную подставку 5 на платиновых пластинках. 3 и 4 устанавливают в рабочем пространстве электропечи на корундовый столик 6 в непосредственной близости горячего спая термопары 7 к образцу 1 на расстоянии 15-20 мм от поверхности корундового столика 6.

При нагреве печи со скоростью 3-5 град в минуту до визуально наблюдаемого полного расплавления образца фиксируется температура tk, соответствующая 100 % жидкой фазы.

Проделывая те же операции по взвешиванию и нагреву последующих образцов 1 той же пробы золы и пористых подставок 2 и 5, ведут ступенчатый нагрев до достижения температуры для каждого образца, которая вместе с конечными температурами нагрева других образцов образует убывающую с интервалом 50° С последовательность по отношению к температуре , зафиксированной ранее для 100 % жидкой фазы. При необходимости интервал между конечными температурами нагрева принимают меньшим.

После достижения конечной для каждого образца температуры нагрев прекращают, пористую подставку 2 с внедренными в нее выплавлениями и нерасплавившимся остатком образца 1 на платиновой пластинке 3 и пористую подставку 5 на платиновой пластике 4 вынимают из печи, охлаждают на воздухе до комнатной температуры и помещают в эксикатор. Взвешивают контрольную пористую подставку 5. а также пористую подставку 2 с остатком образца 1, отделяют нерасплавившийср остаток образца 1 и вновь взвешивают пористую подставку

2, В результате взвешиваний по рязнице весов определяют вес тве рдой фазы как вес нерасплавившегося остатка, вес жидкой фазы как вес внедренных в пористую подставку 2 выплаплений. Последний вычисляют

0 как разницу весов пористой подставки 2 после и до нагрева образца 1, на которую вводят поправку на изменение собственного веса пористой подставки 2, пропорциональную изменению веса контрольной пористой

5 подставки 5 при нагреве, Разницу между исходным весом образца 1 и весом нерасплавившегося остатка и внедренных в пористую подставку выплавлений относят на выделение парогазовой фазы. Вычисляют

0 доли жидкой и твердой фаз по отношению к их суммарному весу.

Определения продолжают таким образом вплоть до температуры, при которой не будет отмечено признаков поглощения вы5 плавлений пористой подставкой 2. Количество определений для каждой конечной температуры нагрева зависит от сходимости результатов, которую можно счтать удовлетворительной, если расхождение

0 между крайними значениями из пяти определений не превышает 10 %.

Вычисленные значения доли жидкости фазы наносят на график в координатах: доля жидкой фазы - температура согласно изо5 браженному на фиг. 2. При нанесении на график всех точек строится усредняющая кривая закономерности изменения доли жидкой фазы. По полученной кривой определяется интервал плавлени, его особенно0 сти и показатели плавкости. Показателями плавкости (температурными характеристиками) являются следующие характерные температуры в интервале плавления, соответствующие определенным соотношениям

5 фаз, показанные на фиг, 2:

Тип - температура начала плавления, за- которую принимается значение абсциссы в точке пересечения графика изменения доли жидкой фазы с осью температур;

0 . т.пл - температура начала интенсивного плавления, за которую принимается значение абсциссы в точке, соответствующей ус- ловномураздел ению кривой закономерности изменения доли жидкой

5 фазы на два участка (участок приращения угла наклона кривой к оси температур и следующий за ним участок, где Ag/At Const);

tnp температура начала преобладания жидкой фазы, за которую принимается значение абсциссы в точке, соответствующей 50 % жидкой фазы (равному содержанию жидкой и твердой фаз);

1Ж - температура начала расплавленного состояния, соответствующая 100 % жидкой фазы на графике.

Формула изобретения . Способ определения плавкости золы путем нагрева эоловых образцов в форме островершинной трехгранной пирамиды, установленных на тугоплавкой подставке, и фиксирования температур в пределах интервала плавления, отличающийся

тем, что, с целью повышения достоверности определения, образцы устанавливают на пористых подставках, а. после нагревания взвешивают нерасплавившийся остаток- образцов и пористых подставок с поглощенными выплавлениями и определяют количество жидкой и твердой фаз относительно веса образца, а после ступенчатого нагрева нескольких образцов в пределах интервала плавления потрафикуизменения доли жидкой фазы в зависимости от температуры нагрева определяют показатели плавкости золы.

Авторы

Даты

1993-04-07—Публикация

1990-07-10—Подача