Изобретение относится к области металлургии, преимущественно к методам и способам определения массовой доли углерода в минеральном сырье и может быть использовано для химического контроля при производстве и применении неформованных огнеупоров, огнеупорного сырья, теплоизолирующих, шлакообразующих смесей и материалов.

При проведении химического контроля на этапе производства огнеупорных, теплоизолирующих и шлакообразующих неформованных смесей и материалов, а также, при проведении входного контроля их качества потребителем применяют различные методы определения массовой доли углерода и способы их реализации, основанные на окислении углерода до максимальной степени окисления +4 и дальнейшем поглощении образующегося газообразного СО2, титровании и пересчете на исходный углерод.

Так, согласно ГОСТу 30771-2001. Изделия огнеупорные углеродсодержащие. Методы контроля. Для определения массовой доли углерода используют экспресс-анализатор типа АН-7529, фиксирующий изменение рН среды кулонометрическим титрованием при поглощении двуокиси углерода, полученной от сжигания навески образца изделия в токе технического или медицинского кислорода, при температуре (1200±50)°С. Данный метод применим для концентрации углерода в изделиях от 2% до 40%. Известен также метод определения свободного углерода ГОСТ 26564.2 - 85. Материалы и изделия огнеупорные карбидкремниевые. Данный стандарт устанавливает два метода определения свободного углерода: гравиметрический (при массовой доле углерода от 0.3 до 10%) и кулонометрический (при массовой доле углерода от 0.3 до 3%). Гравиметрический метод основан на окислении углерода в токе кислорода при температуре (1000±20)°С, и дальнейшем поглощении образующейся двуокиси углерода натронной известью или зернистой гидроокисью натрия. Известен также способ, описанный в ГОСТе 2642.15 - 97 (Огнеупоры и огнеупорное сырье. Метод определения общего углерода). Стандарт устанавливает кулонометрический метод определения концентрации общего углерода от 0.03% до 20% и заключается в равномерном распределении навески пробы исследуемого материала в фарфоровой лодочке, покрытии навески фиксированным количеством плавня (в качестве плавня применяют медь), при отношении масс навесок плавня и пробы 1:1, помещении лодочки с навеской и плавнем в рабочую часть горизонтальной трубчатой печи и сжигании пробы в токе кислорода при температуре (1200±50)°С, поглощении выделяющегося СО2 водным раствором реактивов, и дальнейшем кулонометрическим титрованием.

Известные способы определения массовой доли углерода не позволяют определять соотношение концентраций свободного углерода и химически связанного углерода в веществах, в которых углерод содержится, совместно, и как чистая фаза (свободный углерод), и в форме химического соединения, в частности, в неформованных минеральных теплоизолирующих огнеупорных материалах и шлакообразующих смесях. Кроме того, максимальный верхний предел по концентрации углерода ограничен и составляет 20%.

Наиболее близким по технической сущности к заявляемому, является гравиметрический способ определения изменения массы при прокаливании, описанный в ГОСТ 2642.2 - 86. Сущность его заключается в прокаливании навески анализируемого материала в фарфоровом тигле в электрической печи (окислительная атмосфера) при (1000±50)°С до постоянной массы в течение 1-го часа и определении разницы в массе навески после прокаливания. Предполагается, что массовая доля углерода пропорциональна изменению массы. Прототип включает следующие операции: взвешивание навески пробы 1 г; прокаливание тигля при температуре (1000±50)°С до постоянной массы; взвешивание тигля с навеской; размещение тигля с навеской в рабочем пространстве печи нагретой до 400°С; постепенный нагрев тигля с навеской до (1000±50)°С; выдержку тигля с навеской при температуре (1000±50)°С в течение 1 часа; взвешивание тигля с навеской после прокаливания и выдержки.

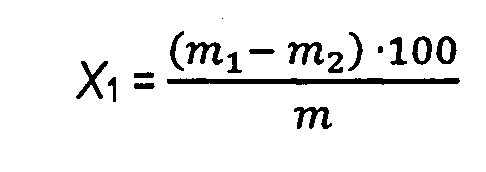

Массовую долю изменения массы при прокаливании X1 в %, вычисляют по формуле:

где: m1 - масса тигля с навеской до прокаливания, г;

m2 - масса тигля с навеской после прокаливания, г;

m - масса навески, г,

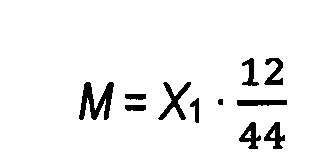

а массовую долю свободного углерода М в % вычисляют, исходя из химического уравнения С+О2 → СО2 по формуле:

где: 12, 44 - молекулярные массы, углерода и двуокиси углерода, г, соответственно.

Однако, существующий способ не позволяет установить соотношения между концентрацией свободного углерода, находящегося в материале и концентрацией химически связанного углерода, также входящего в состав материала, а верхний предел определения потери массы при прокаливании, равный 50%, дополнительно ограничивает применение способа к анализу широкого класса минеральных материалов и смесей, включающих огнеупорные теплоизолирующие и шлакообразующие.

Не представляется возможным определить указанные концентрации ни путем изменения температуры прокаливания навесок образцов материала, как в область понижения, например, (900±50)°С, так и в область повышения (1200±50)°С, ни путем изменения времени выдержки навески пробы материала, более или менее 1 часа, ни путем изменения массы навески, более 1 г, или менее 1 г.

Это обусловлено тем, что интервалы температур разложения химических соединений, содержащих химически связанный углерод, например, в виде карбонатов щелочноземельных металлов перекрываются с интервалом температуры окисления свободного углерода. Образующаяся при этом двуокись углерода представляет собой «смесь», в которую входит СО2 и от разложения карбонатов и СО2 от окисления свободного углерода. Компоненты смеси, при этом оказываются неотличимыми.

Так, процесс нагрева навески пробы материала, согласно прототипу, начинается при температуре 400°С, т.е. с той температуры, до которой предварительно нагрета печь, перед помещением в нее исследуемой навески. При дальнейшем нагреве до 600°С, получают развитие процессы разложения карбонатов, в большей степени карбоната магния MgCO3 → MgO+СО2, при повышении температуры до 900°С наиболее интенсивно разлагается карбонат кальция СаСО3 → СаО+СО2. Заметное же окисление свободного углерода С+О2 → СО2 наблюдается практически от температуры красного каления 550°С и достигает максимальных значений при 1000°С.

Кроме того, если в ингредиентный состав шлакообразующего или теплоизолирующего материала или смеси, содержащей свободный углерод, входит химически связанный углерод в виде карбонатов щелочных металлов, то определить соотношение между его формами присутствия известными способами также не представляется возможным, поскольку карбонаты щелочных металлов, например, натрия и калия, термически устойчивы, и плавятся без разложения, а в присутствии восстановителя, того же свободного углерода, разлагаются по схеме: Na2CO3+С → 2СО+Na2O.

Таким образом, в той или иной степени, процессы разложения химических соединений, содержащих связанный углерод и окисление свободного углерода, протекают параллельно, и разделить эти процессы в условиях и аналогов и прототипа практически невозможно.

Технический результат реализации заявляемого способа заключается в количественном определении соотношения между различными формами присутствия углерода в минеральных огнеупорных теплоизолирующих и шлакообразующих материалах и смесях с увеличением предела определяемой массовой доли общего углерода, т.е. суммы свободного и химически связанного углерода, свыше 20%.

Сформулированный технический результат достигается тем, что в известный способ определения изменения массы при прокаливании, включающий операции взвешивания навески, взвешивания тигля с навеской, помещения тигля с навеской в печь, постепенного нагрева до температуры (1000±50)°С, выдержки, при этой температуре в течение 1 часа, взвешивания тигля с навеской после прокаливания, дополнительно включают операции обработки исходной навески водным раствором кислоты, выдержки, взвешивания полученного раствора с не растворившимся остатком, фильтрования раствора, взвешивание фильтрата, высушивания остатка на фильтре, взвешивания фильтра с осадком после высушивания, помещения фильтра с осадком в огнеупорный тигель, взвешивание тигля с содержимым, проведение высокотемпературного окисления, взвешивания тигля с остатком после окисления.

Другое отличие состоит в том, что обработку исходной навески проводят водным раствором одноосновной кислоты, не проявляющей окислительные свойства по отношению к углероду, концентрация которой составляет 3.0-5.0 н раствор, объем раствора должен составлять 10-30 мл.

Кроме того, операцию выдержки исходной навески в кислоте проводят в течение 10-30 минут после завершения выделения газовых пузырей двуокиси углерода.

Операцию высушивания проводят по графику: нагрев до 105°С в течение 10 минут, выдержка при температуре 105°С в течение 10 минут.

Операцию высокотемпературного окисления проводят по графику: нагрев до (1150±50)°С в течение 60 минут, выдержка при температуре (1150±50)°С в течение 30 минут.

Обработка исходной навески водным раствором кислоты обеспечивает отделение химически связанного углерода от свободного, путем перевода химически связанного углерода из твердой фазы в газообразную фазу. При этом, уменьшение массы раствора оказывается пропорциональным содержанию химически связанного углерода в исходной навеске пробы материала.

Обработка исследуемой навески раствором одноосновной кислоты, не являющейся окислителем в виде 3.0-5.0 н раствора объемом 10-30 мл позволяет исключить окисление свободного углерода и предотвратить возможное протекание гидролиза образующихся солей, в частности - кислых. Выбор оптимального интервала концентрации кислоты и ее объема обусловлен следующим. При уровне концентрации кислоты ниже 3.0 н снижается скорость перевода химически связанного углерода в газовую фазу и возрастает время выдержки. Увеличение концентрации кислоты более 5.0 н не приводит к существенному выигрышу в скорости, но ведет к увеличению расхода реактива. Снижение объема раствора кислоты менее 10 мл приводит к увеличению концентрации образующихся солей и усложняет промывку осадка на фильтре. Увеличение объема раствора кислоты свыше 30 мл повышает вероятность перехода некоторого количества СО2 в раствор.

Принципиальным отличием предлагаемой операции выдержки от известных заключается в том, что химически связанный углерод присутствует в минеральных смесях и материалах преимущественно в виде солей чрезвычайно слабой угольной кислоты - карбонатов. Независимо от того, растворимы или нерастворимы эти соли в воде, действие другой, более сильной кислоты, например соляной, приводит к интенсивному протеканию обменного образования угольной кислоты и ее распада, по

общим схемам Me1 СО3+2HCl → 2MeCl+CO2+H2O, Me2 СО3+2HCl → Me2Cl2+CO2+H2O, где: Me1 - катионы щелочных металлов, например, натрия, калия; Me2 - катионы щелочноземельных металлов, например, магния, кальция. Поэтому, реакции происходят немедленно, сразу после обработки раствором кислоты навески, протекают бурно и быстро, с интенсивным выделением из раствора газовых пузырей двуокиси углерода. Начало газовыделения, его протекание и завершение четко и беспрепятственно наблюдают и фиксируют визуально. Выдержка в течение 10-30 минут после завершения газовыделения из раствора позволяет гарантированно перевести в раствор катионы, входящие в ингредиентный состав смесей и материалов, в виде отдельных оксидных фаз, например Al2O3, CaO, MgO, Fe2O3, FeO, K2O, Na2O. Выход за пределы оптимального интервала времени выдержки, например, менее 10 минут приводит к неполному переходу указанных катионов в раствор. Увеличение времени выдержки свыше 30 минут - нецелесообразно, поскольку процесс растворения к данному моменту времени практически завершен. Операция взвешивания фильтрата позволяет определить количество перешедших в раствор катионов и количество не растворившихся оксидов, входящих в состав твердых растворов стекловидных фаз, поскольку, в данном состоянии, они практически не растворимы в кислоте.

Предлагаемые параметры проведения операции высушивания обусловлены следующим. Нагрев остатка на фильтре до 105°С в течение 10 минут обеспечивает постепенное и равномерное удаление влаги в газовую фазу. Более быстрый режим нагрева, например, менее 10 минут приводит к нарушению равномерного удаления влаги, вскипанию и выбросу с парогазовой смесью части твердого остатка. Менее быстрый нагрев, более 10 минут не приводит к заметным улучшениям равномерности нагрева и лишь увеличивает время проведения анализа. Выдержка при температуре 105°С в течение 10 минут является оптимальной, полностью обеспечивает удаление остатков влаги из навески. Уменьшение времени выдержки менее 10 минут повышает вероятность неполного удаления влаги. Увеличение времени выдержки свыше 10 минут - нецелесообразно, поскольку не приводит к дальнейшему изменению массы навески, а, следовательно, показывает, что вся влага испарилась при проведении оптимальной выдержки.

Выбор оптимальных параметров операции высокотемпературного окисления обусловлен следующим. Нагрев навески до температуры (1150±50)°С в течение 60 минут обеспечивает равномерность нагрева, озоления фильтра без появления открытого пламени, равномерного окисления свободного углерода, без возникновения турбулентных вихрей в области размещения навески в тигле и возможной потере негорючих веществ навески. Уменьшение времени нагрева менее 60 минут создает условия для неравномерного и более интенсивного процесса озоления фильтра и окисления свободного углерода и приводит к уносу негорючих веществ навески. Увеличение же времени нагрева свыше 60 минут не приводит к более равномерному процессу окисления, а лишь увеличивает время проведения анализа. Отклонение температуры нагрева от оптимального интервала (1150±50)°С, менее нижнего предела не обеспечивает полного окисления свободного углерода, а увеличение температуры нагрева свыше верхнего предела не оказывает заметного влияния на скорость окисления углерода, а приводит к увеличению временных и материальных затрат на проведение анализа. Выдержка при температуре (1150±50)°С в течение 30 минут позволяет обеспечить равномерное и полное окисление свободного углерода в навеске, без выбросов из тигля в печное пространство негорючих частиц. Уменьшение времени выдержки менее 30 минут нежелательно из-за возможного неполного окисления углерода, а увеличение выдержки свыше 30 минут - нецелесообразно т.к. процесс окисления углерода завершен, и навеска сохраняет постоянную массу.

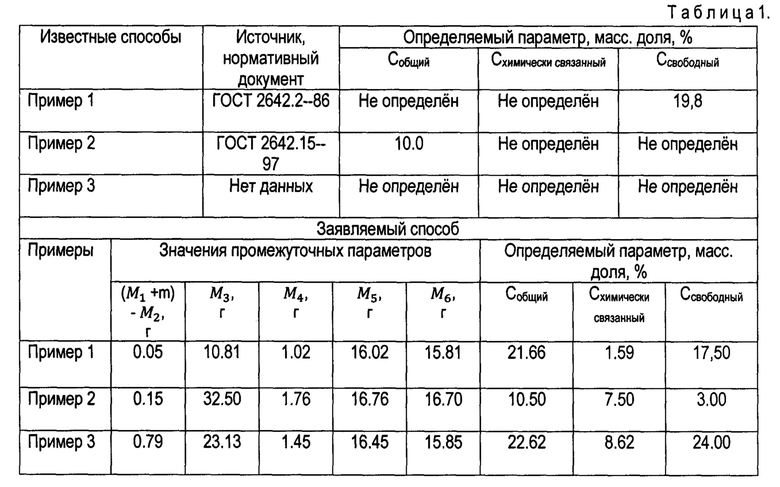

Пример! Исследуют теплоизолирующую и защитную смесь типа «Изотерм-1600», изготовленную из природных минеральных ингредиентов, включая углеродсодержащие. Химический состав (массовая доля, %) смеси по сертификату качества следующий: SiO2 - 55.7, Al2O3 - 16.1, С - 19.8, Н2О - 0.9, минеральный остаток - остальное. Значение массовой доли свободного углерода здесь получено по методике прототипа ГОСТ 2642.2 - 86. Количество химически связанного и общего углерода - неизвестно. Проводят определение химически связанного и свободного углерода по заявляемому способу.

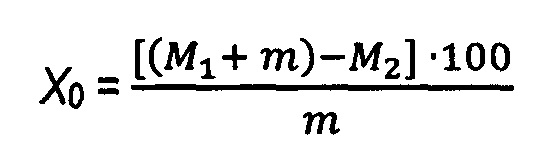

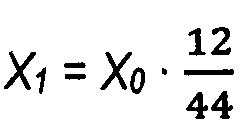

Чистый, высушенный стеклянный химический стакан вместимостью 50 мл заполняют 10 миллилитрами 3.0 н водным раствором соляной кислоты и взвешивают. Значение массы, при этом, составляет М1. В раствор засыпают 1.20 г = m навески пробы смеси. После завершения выделения газовых пузырей из раствора и последующей выдержки в течение 10 минут, осуществляют взвешивание стакана с полученным раствором. Значение массы, при этом, составляет М2. Разность между величинами [(М1+m)-М2] - даст количество выделившегося СО2. Его массовая доля составит:

,

,

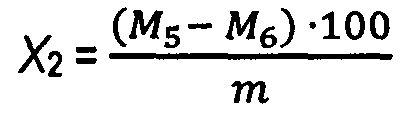

следовательно, массовая доля химически связанного углерода, выразится:  . В результате взаимодействия избытка кислоты с ингредиентами навески пробы смеси, катионы Al3+ и катионы, составляющие минеральный остаток частично переходят в раствор. Полученный раствор фильтруют. Фильтрат взвешивают, при этом получают значение массы М3. Не растворившийся осадок на фильтре высушивают, согласно заявляемому графику и взвешивают. При этом, получают значение массы M4. Таким образом, полученный осадок содержит только стекловидную фазу и свободный углерод. Затем помещают фильтр с осадком в низкий фарфоровый тигель, или платиновый тигель, или фарфоровую лодочку и взвешивают, при этом получают значение массы М5. Затем помещают тигель с содержимым в нагревательную печь, например, горизонтальную, с окислительной газовой атмосферой и производят операцию высокотемпературного окисления, согласно заявляемому, графику. После завершения операции высокотемпературного окисления производят взвешивание полученного остатка. При этом, получают значение массы М6. Массовую долю свободного углерода Х2 вычисляют по формуле:

. В результате взаимодействия избытка кислоты с ингредиентами навески пробы смеси, катионы Al3+ и катионы, составляющие минеральный остаток частично переходят в раствор. Полученный раствор фильтруют. Фильтрат взвешивают, при этом получают значение массы М3. Не растворившийся осадок на фильтре высушивают, согласно заявляемому графику и взвешивают. При этом, получают значение массы M4. Таким образом, полученный осадок содержит только стекловидную фазу и свободный углерод. Затем помещают фильтр с осадком в низкий фарфоровый тигель, или платиновый тигель, или фарфоровую лодочку и взвешивают, при этом получают значение массы М5. Затем помещают тигель с содержимым в нагревательную печь, например, горизонтальную, с окислительной газовой атмосферой и производят операцию высокотемпературного окисления, согласно заявляемому, графику. После завершения операции высокотемпературного окисления производят взвешивание полученного остатка. При этом, получают значение массы М6. Массовую долю свободного углерода Х2 вычисляют по формуле:

Пример 2. Исследуют порошкообразную изолирующую покровную смесь для промежуточного ковша машин непрерывного литья заготовок. Химический состав (массовая доля, %) смеси по сертификату качества следующий: SiO2 - 75.5, СаО - 2.0, Al2O3 - 5.0, Fe2O3 - 1.5, Собщ. - 10.0, Н2О - 1.0, минеральный остаток - остальное. Массовая доля общего углерода здесь определена по методике, описанной в ГОСТ 2642.15 - 97. Количество химически связанного и свободного углерода - неизвестно. Определение химически связанного и свободного углерода производят по заявляемому способу. Чистый, высушенный стеклянный химический стакан вместимостью 50 мл заполняют 30 миллилитрами 4.0 н водным раствором соляной кислоты и взвешивают. В раствор засыпают 2.00 г = m навески пробы смеси. Остальные операции проводят аналогично тем, которые описаны в примере 1.

Пример 3. Исследуют минеральный материал, состоящий из смеси доломита и углеродсодержащих отходов (доломито-углеродистая смесь), предназначенный для подачи в электродуговую печь для оптимизации энерго-шлакового режима. Материал содержит (массовая доля, %) 70% доломита и 30% углеродсодержащих отходов. Изменение потери массы при прокаливании данного материала составляет более 55%. Количество свободного и химически связанного углерода -неизвестно. Определение количества свободного и химически связанного углерода проводят по заявляемому способу. Чистый, высушенный стеклянный химический стакан вместимостью 50 мл заполняют 20 миллилитрами 5.0 н водным раствором соляной кислоты и взвешивают. В раствор засыпают 2.50 г = m навески пробы смеси. Остальные операции проводят аналогично тем, которые описаны в примере 1.

Полученные результаты сведены в таблицу.

Как видно из таблицы, значения соответствующего параметра, определяемого по предлагаемому способу и приведенных в примерах находятся в приемлемом соответствие.

Использование предлагаемого способа определения углерода в минеральных смесях и материалах обеспечивает по сравнению с существующими способами следующие преимущества:

а) возможность количественного определения свободного и химически связанного углерода в минеральных смесях и материалах, осуществляемого на одной навеске пробы;

б) надежное и полное разделение химически связанных форм углерода и углерода, находящегося в виде чистой фазы в смесях и материалах;

в) применение способа для определения углерода в смесях, в которых содержание общего углерода, т.е. суммы химически связанного и свободного превышает 20% (масс. доля);

г) возможность анализа углерода в смесях, для которых изменение потери массы при прокаливании превышает 50% (масс. доля).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения содержания высокодисперсного диоксида кремния в шликере на основе кварцевого стекла | 2018 |

|

RU2694116C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ ТВЕРДОГО МИНЕРАЛЬНОГО ТОПЛИВА К РЕНТГЕНОФЛУОРЕСЦЕНТНОМУ АНАЛИЗУ | 2021 |

|

RU2766339C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ НАМОЛА В УЛЬТРАДИСПЕРСНОМ ПЕРХЛОРАТЕ АММОНИЯ | 2006 |

|

RU2324934C1 |

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГРАФИТА И КАРБИДА КРЕМНИЯ В МИКРОКРЕМНЕЗЕМЕ | 2006 |

|

RU2326092C1 |

| Способ атомно-эмиссионного определения олова в полимерах | 2020 |

|

RU2758435C1 |

| Способ определения содержания гадолиния в полимерах | 2024 |

|

RU2820044C1 |

| СПОСОБ ПРОБИРНОГО ОПРЕДЕЛЕНИЯ ЗОЛОТА В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2005 |

|

RU2288288C1 |

| Способ определения кремния в ферровольфраме | 1983 |

|

SU1150517A1 |

| Способ подготовки к пробирной плавке навесок золотосодержащих руд | 2017 |

|

RU2669258C2 |

Изобретение относится к определению углерода в минеральных материалах. Способ включает взвешивание навески минерального материала, обработку навески водным раствором кислоты, фильтрование раствора с нерастворившимся остатком, высушивание остатка на фильтре, помещение остатка в огнеупорный тигель, взвешивание, прокаливание в печи и взвешивание тигля с остатком после прокаливания. Обработку навески проводят водным раствором не проявляющей окислительные свойства по отношению к углероду одноосновной кислоты с концентрацией 3,0-5,0 н. раствора при объеме раствора 10-30 мл. После кислотной обработки проводят взвешивание полученного раствора с нерастворившимся остатком и вычисляют по полученным при взвешиваниях значениям массы навески и массы раствора с нерастворившимся остатком массовую долю химически связанного углерода. Прокаливание проводят в окислительной газовой атмосфере с обеспечением высокотемпературного окисления. По полученным при взвешиваниях значениям массы тигля с содержимым и массы тигля с остатком после прокаливания вычисляют долю свободного углерода. Обеспечивается определение количественного соотношения между химически связанным углеродом и свободным углеродом. 2 з.п. ф-лы, 1 табл., 3 пр.

1. Способ определения углерода в минеральных материалах, включающий взвешивание навески минерального материала, обработку навески водным раствором кислоты, фильтрование раствора с нерастворившимся остатком, высушивание остатка на фильтре, помещение остатка в огнеупорный тигель, взвешивание тигля с содержимым, помещение тигля в печь, прокаливание и взвешивание тигля с остатком после прокаливания, отличающийся тем, что обработку навески проводят водным раствором не проявляющей окислительные свойства по отношению к углероду одноосновной кислоты с концентрацией 3,0-5,0 н. раствора при объеме раствора 10-30 мл, после обработки навески водным раствором кислоты проводят взвешивание полученного раствора с нерастворившимся остатком и вычисляют по полученным при взвешиваниях значениям массы навески и массы раствора с нерастворившимся остатком массовую долю химически связанного углерода, при этом прокаливание проводят в окислительной газовой атмосфере с обеспечением высокотемпературного окисления путем нагрева до (1150±50)°С в течение 60 минут и выдержки при температуре (1150±50)°С в течение 30 минут, причем по полученным при взвешиваниях значениям массы тигля с содержимым и массы тигля с остатком после прокаливания вычисляют долю свободного углерода.

2. Способ по п. 1, отличающийся тем, что обработку навески минерального материала в водном растворе кислоты проводят с выдержкой в течение 10-30 минут после завершения выделения газовых пузырей двуокиси углерода.

3. Способ по п. 1, отличающийся тем, что высушивание остатка на фильтре проводят путем нагрева до 105°С в течение 10 минут и выдержки при температуре 105°С в течение 10 минут.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГРАФИТА И КАРБИДА КРЕМНИЯ В МИКРОКРЕМНЕЗЕМЕ | 2006 |

|

RU2326092C1 |

| Способ определения углерода в материальных образцах | 1991 |

|

SU1817849A3 |

| Способ определения органического углерода в морских донных осадках | 1990 |

|

SU1733951A1 |

| Способ определения углерода в бериллии | 1979 |

|

SU865788A1 |

| Способ определения углерода в рудах и шлаках | 1988 |

|

SU1575113A1 |

| Способ анализа карбидов туго-плАВКиХ МЕТАллОВ | 1979 |

|

SU830236A1 |

| US 4816412 A1, 28.03.1989. | |||

Авторы

Даты

2019-11-21—Публикация

2018-03-29—Подача