Изобретение относится к аппаратурному оформлению массообменных процессов в системе газ (пар) - жидкость, а именно к барботажным тарельчатым колоннам.

Цель изобретения - повышение эффективности массообменной тарелки за счет уменьшения вероятности попадания жидкости с перфорированных (рабочих) участков на неперфорированные (транспортные) участки.

Заявленная массообменная тарелка отличается тем, что прорези в направляющей перегородке, ограничивающей неперфорированный (транспортный) участок с одной стороны, выполнены со смещением по отношению к прорезям в направляющей перегородке, ограничивающей неперфорированный (транспортный) участок с другой стороны, и это смещение составляет половину шага между прорезями в каждой перегородке.

Как отмечено в критике прототипа, жидкость с перфорированного (рабочего) участка массообменной тарелки может проникать на неперфорированный (транспортный) участок в те моменты, когда мгновенные импульсные значения перепада давления принимают отрицательные значения. Проникновение жидкости на транспортный участок через прорези также носит случайный импульсный характер, причем проникающий импульс от прорези распространяется по неперфорированному участку, достигая других прорезей, которые являются местами входа своих проникающих импульсов, распространяющихся также по всему неперфорированному участку. Взаимодействуя, импульсы могут усиливать или ослаблять друг друга, что является одним из существенных факторов, определяющих характер работы транспортной дорожки. При одних и тех же условиях бар-, ботажа, обусловливающих проникновение импульсов на неперфорированные участки,1 характер взаимодействия импульсов зависит исключительно от расположения прорезей.

Из технической и патентной литературы известны технические решения, например, виброколонны, использующие формирование импульсов для интенсификации и повышения эффективности массообменного процесса. Отличительной особенностью этих устройств является наличие специальных приспособлений для наложени:-, пульсаций на газо (паро-) - жидкостную смесь, Это усложняет конструкцию, делает ее менее надежной и, кроме того, треоует дополнительного источника энергии для формирования пульсаций.

В заявленном объекте прорези в направляющих перегородках не требуют дополнительных энергетических затрат, а своим расположением согласно заявленному отличительному признаку рациональным образом организуют взаимодействие им- пульсов авления, возникающих при барбо- таже, вследствие чего снижается вероятность попадания прореагировавшей

жидкости из рабочей зоны на транспортную дорожку, так что подпитывающая способность транспортной дорожки оказывается выше, а вместе с этим более высокой оказывается и эффективность всего устройства,

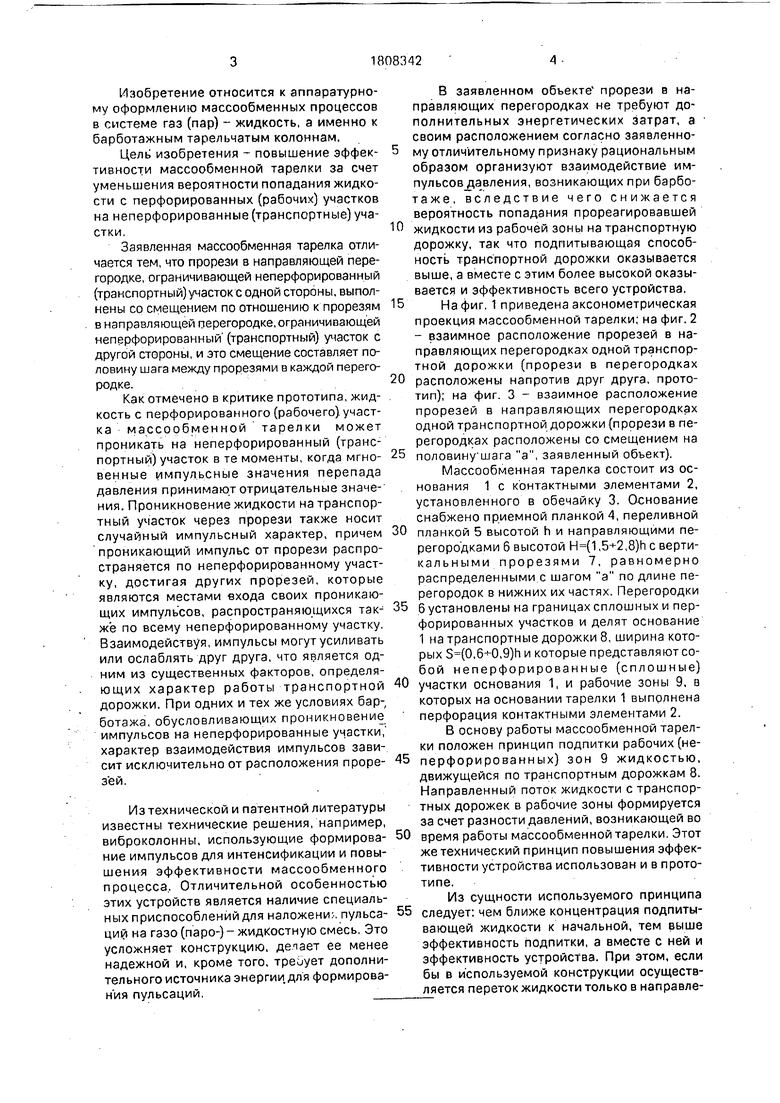

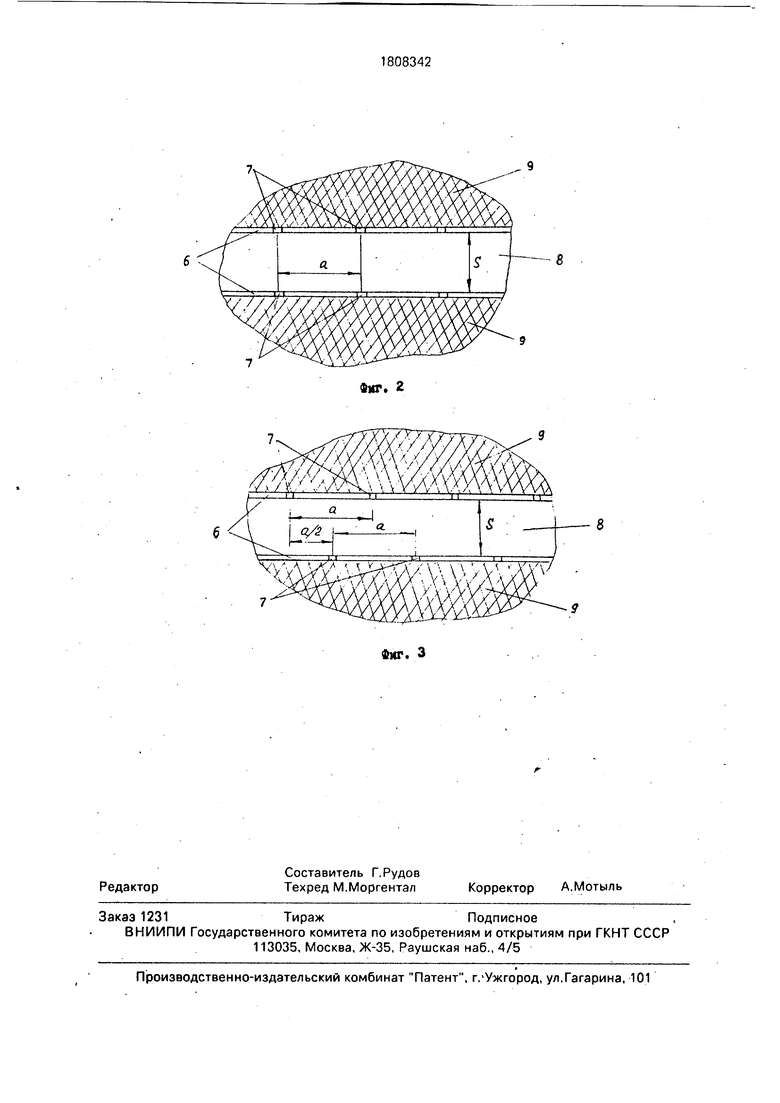

5 На фиг. 1 приведена аксонометрическая проекция массообменной тарелки; на фиг. 2 - взаимное расположение прорезей в направляющих перегородках одной транспортной дорожки (прорези в перегородках

0 расположены напротив друг друга, прототип); на фиг. 3 - взаимное расположение прорезей в направляющих перегородках одной транспортной дорожки (прорези в перегородках расположены со смещением на

5 половинушага а, заявленный объект).

Массообменная тарелка состоит из основания 1 с контактными элементами 2, установленного в обечайку 3. Основание снабжено приемной планкой 4, переливной

0 планкой 5 высотой h и направляющими перегородками 6 высотой Н(1,5+2,8)h с верти- кальнымипрорезями 7, равномерно распределенными с шагом а по длине перегородок в нижних их частях. Перегородки

5 6 установлены на границах сплошных и перфорированных участков и делят основание 1 на транспортные дорожки 8, ширина которых S(0,6-K),9)h и которые представляют собой неперфорированные (сплошные)

0 участки основания 1, и рабочие зоны 9, в которых на основании тарелки 1 выполнена перфорация контактными элементами 2.

В основу работы массообменной тарелки положен принцип подпитки рабочих (не5 перфорированных) зон 9 жидкостью, движущейся по транспортным дорожкам 8. Направленный поток жидкости с транспортных дорожек в рабочие зоны формируется за счет разности давлений, возникающей во

0 время работы массообменной тарелки. Этот же технический принцип повышения эффективности устройства использован и в прототипе.

Из сущности используемого принципа

5 следует: чем ближе концентрация подпитывающей жидкости к начальной, тем выше эффективность подпитки, а вместе с ней и эффективность устройства. При этом, если бы в используемой конструкции осуществляется переток жидкости только в направлении от транспортной дорожки в рабочую зону, то принцип подпитки давал бы максимальный положительный эффект. В действительности возникающая у прорезей локальная разность статических давлений между столбами жидкости на транспортной дорожке и в рабочей зоне не является постоянной, а носит пульсационный характер вследствие пульсационного характера бар- бЪтажа. В отдельные моменты времени величина пульсаций может превышать отмеченную среднюю разность давлений, так что вблизи какой-либо прорези мгновенное значение давления может стать выше, чем на транспортной дорожке, Описанная мгновенная ситуация имеет два следствия. Первое: прореагированная жидкость с рабочей зоны может проникнуть на транспортную дорожку и изменить концентрацию транспортируемой подпитывающей жидкости, вследствие чего эффективность подпитки на последующих прорезях несколько падает. Второе: если жидкость с рабочей зоны проникает на транспортную дорожку, то вместо с ней на дорожку поступает и энергия импульса давления, который распространяется, по всей транспортной дорожке. Аналогичным образом работают и остальные прорези направляющих перегородок 6. Проникающие на транспортную дорожку импульсы от различных прорезей взаимодействуют друг с другом и создают единую картину пульсаций локального давления, харатеризующуюся своей амплитудой и зависящую при заданной интенсивности барботажа исключительно от конфигурации расположения прорезей в направляющих перегородках.

Следовательно, взаимное расположение прорезей 7 может существенным образом влиять на характер работы массообменной тарелки. С другой стороны, сложный характер распространения и взаимодействия импульсов, формируемых в процессе барботажа, не позволяет выполнить надежную аналитическую оценку этого влияния, на основании которой можно было бы указать наилучшее расположение прорезей 7 в направляющих перегородках 6, поэтому требуется экспериментальная проверка.

Для проведения целенаправленного эксперимента проанализируем конфигурацию расположения прорезей, принятую в прототипе (фиг, 2). Прорези в обеих перегородках расположены равномерно на расстоянии а друг от друга. Следовательно конфигурация прорезей, принятая в прототипе, обладает трансляционной симметрией с периодом

а. Прорези одной направляющей перегородки транспортной дорожки расположены напротив соответствующих прорезей второй направляющей перегородки той же 5 транспортной дорожки. Следовательно кон- фигурация прорезей, принятая в прототипе, обладает зеркальной симметрией с плоскостью симметрии, расположенной вертикально по оси транспортной дорожки.

0 Изменением одной из направляющих перегородок может быть достигнуто простым смещением одной из направляющих перегородок вдоль ее расположения на некоторое расстояние х. При таком смещении

5 трансляционная симметрия конфигурации прорезей сохраняется, но исчезает зеркальная симметрия относительно оси транспортной дорожки. Однако при смещении одной из направляющих перегородок на величину,

0 кратную расстоянию между прорезями, получаемая конфигурация прорезей совпадает с исходной. Следовательно конфигурация прорезей в зависимости от смещения одной из направляющих перегородок вдоль

5 ее расположения представляет собой периодическую функцию с периодом а. Таким образом и влияние конфигурации прорезей на эффективность работы массообменной тарелки при описанном изменении конфи0 гурации является периодической функцией с периодом а и, следовательно, на периоде а должен наблюдаться по крайней мере один максимум эффективности работы сообменной тарелки и по крайней мере

5 один минимум. При этом для экспериментального отыскания конфигурации прорезей, реализующей максимальную эффективность массообменной тарелки, достаточно исследовать эффективность уст0 ройства при сдвиге одной из направляющих перегородок на интервале, не превышающем расстояния между прорезями а.

Заметим далее, что конфигурация прорезей, принятая в прототипе, помимо отмеченных

5 симметрии, обладает зеркальными плоскостями симметрии, проходящими через середины противолежащих прорезей, а также плоскостя- . ми зеркал ьных симметрии, проходящими через противолежащие середины расстояний между

0 прорезями, т.е. отмеченная группа симметрии конфигурации прорезей, принятой в прототипе, представляет собой серию параллельных плоскостей отстоящих друг от друга на расстояние а/2. Этот вид симметрии обладает свойст5 вом, согласно которому при произвольном смещении ± х одной из направляющих перегородок вдоль своего расположения в общем случае сам вид симметрии исчезает, но порождаются две зеркально симметричные конфигурации, работа которых на основании закона четкости количественно не различима. Из сказанного следует, что экспериментальная эффективность (максимум или минимум) может наблюдаться лишь в случае, если конфигурация прорезей обладает 5 отмеченным видом симметрии, в частности, конфигурация прорезей, принятая в прототипе, определяет экстремальную эффективность массообменной тарелки,

Выше было сказано, что для конфигура- 10 ции прорезей, принятой в прототипе, произвольный сдвиг х одной из направляющих перегородок в общем случае устраняет зеркальные плоскости симметрии, отстоящие друг от друга на расстояние а/2. Однако, 15 при сдвиге равном а/2, отмеченный вид симметрии сохраняется (фиг, 3), а вместе с ним на основании закона четкости сохраняется и свойство экстремальности работы устройства. Таким образом, при сдвиге одной 20 из направляющих перегородок на величину а/2 получается новая конфигурация прорезей, обладающая экстремальным свойством и не совпадающая с конфигурацией прорезей, принятой в прототипе, в чем и состоит 25 ее принципиальное отличие. Заметим, что найденная конфигурация прорезей, обладающая экстремальным свойством и отличаю- щаяся от обладающей тем же свойством конфигурации, принятой в прототипе, на пе- 30 риоде а является единственной, что существенно сокращает экспериментальный анализ найденного выше периода. Для выяснения оптимальной конфигурации прорезей, соответствующей максимуму 35 эффективности массообменной тарелки, достаточно определить эффективность для двух конфигураций, обладающих свойством экстремальности: конфигурация прототипа (сдвиг направляющей перегородки , фиг. 40 2) и конфигурация, получаемая сдвигом направляющей перегородки на величину (фиг. 3), а так же для двух промежуточ- чных конфигураций ( и ).

Лабораторные испытания массообменной тарелки (см. акт лабораторных испытаний) подтвердили, что конфигурация прорезей в направляющих перегородках существенно влияет на общую эффективность работы массообменной тарелки. При этом конфигурации прорезей, принятой в прототипе (фиг. 2), соответствует минимальная эффективность устройства, а конфигурации прорезей заявленного объекта (фиг, 3)-максимальная эффективность. Испытания показали также, что для всех испытанных перегородок при одних и тех же нагрузках по газу и жидкости и одинаковой же подаче в систему распределяемого вещества эффективность по Мерфри заявляемого устройства на 11-15% выше, чем эффективность прототипа.

Формула изобретения Массообменная тарелка, содержащая основание с чередующимися перфорированными и сплошными участками, расположенными параллельно движению жидкости от приемного к сливному, переливную планку, перфорированные направляющие перегородки, установленные, на границе сложных и перфорированных участков, при этом перегородки выполнены с-высотой, равной 1,5-2,8 высоты переливной планки, ширина сплошных участков равна 0,6-0,4 высоты переливной планки, а осевое сечение прорезей в перегородках составляет 35-50%, отличающаяся тем, что,.с целью повышения эффективности за счет уменьшения вероятности попадания жидкости с перфорированных на сплошные участки, прорези в направляющей перегородке, ограничивающей сплошной участок с одной стороны, выполнены со смещением по отношению к прорезям в направляющей перегородке, ограничивающей тот же сплошной участок с другой стороны, и это смещение составляет половину шага между прорезями в каждой перегородке.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменная тарелка | 1985 |

|

SU1301428A1 |

| Массообменная колонна | 1981 |

|

SU965445A1 |

| Контактное устройство для эпюрационных колонн | 1987 |

|

SU1620474A2 |

| Контактная тарелка для масообменныхАппАРАТОВ | 1977 |

|

SU799774A1 |

| Струенаправленная контактная та-РЕлКА для МАССООбМЕННыХ АппАРАТОВ | 1979 |

|

SU814383A1 |

| Контактное устройство для эпюрационных колонн | 1987 |

|

SU1535884A1 |

| Барботажная тарелка | 1988 |

|

SU1542560A1 |

| Тепломассообменная колонна | 1978 |

|

SU731984A1 |

| Массообменный колонный аппарат | 1990 |

|

SU1761172A1 |

| Барботажная тарелка | 1980 |

|

SU1011141A1 |

Использование: для массообменных процессов в системе газ (пар) - жидкость, а именно в барботажных тарельчатых колоннах. Сущность изобретения: массообмен- ная тарелка включает переливную планку 5, основание Т с чередующимися перфорированными 9 и неперфорированными 8 участками, расположенными параллельно движению жидкости от приемного кармана к сливному, и шириной сплошных участков, равной 0,6-0,9 высоты переливной планки 5. На границе перфорированных 9 и неперфорированных 8 участков установлены перфорированные направляющие перегородки 6. высотой 1,5-2,8 высоты переливной планки 5 и живым сечением прорезей 35-50%, причем прорези 7 в направляющей перегородке, ограничивающей неперфорировзн- ный участок 8. с одной стороны, выполнены со смещением по отношению к прорезям в направляющей перегородке 7, ограничивающей тот же неперфорированный участок 8 с другой стороны, и это смещение состав я- ет половину шага между прорезями в каждой перегородке. 3 ил. ел С

far. 3

| Массообменная тарелка | 1985 |

|

SU1301428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-07—Подача