ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095169C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2021 |

|

RU2763131C1 |

| Способ изготовления биметаллической проволоки (его варианты) | 1984 |

|

SU1165538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2224632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2350410C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

Использование: производство стальной проволоки с толстым покрытием из более мягкого металла, например, из алюминия или меди. Сущность изобретения: очищают поверхности контакта оболочки и сердечника, формируют оболочку вокруг сердечника путем выдавливания сердечником металла оболочки из профиля шириной, равной ширине биметаллической заготовки и высотой не менее, чем в 2, 3 раза превышающей толщину оболочки в биметаллической заготовке, при этом процесс выдавливания осуществляют при соотношении пределов текучести металла сердечника и оболочки не меньше 20. Далее осуществляют волочение полученной заготовки. 1 табл., 4 ил.

Изобретение относится к обработке металлов давлением, в частности к изготовлению стальной проволоки преимущественно с толстым покрытием из более мягкого металла.

Целью изобретения является улучшение механических свойств проволоки и повышение выхода годного.

Цель достигается тем, что в способе изготовления стальной проволоки с покрытием, преимущественно с толстым покрытием из более мягкого металла, включающем очистку поверхностей контакта оболочки и сердечника, формирование оболочки вокруг сердечника с последующим свариванием кромок оболочки и волочение полученной биметаллической заготовки, формируют оболочку вокруг сердечника путем выдавливания сердечником металла о бблочки из профиля шириной, равной ширине биметаллической заготовки и высотой не менее, чем

в 2,3 раза превышающей толщину оболочки в биметаллической заготовке, при этом процесс выдавливания осуществляют при соотношении пределов текучести металла сердечника OTc и оболочки ото не меньше 20.

При формировании ленты-оболочки из профиля, высота которого не менее чем в 2 раза превышает требуемую толщину ленты в биметаллической заготовке, металл оболочки выдавливается с обжатием более 50%. Этим обеспечивается скольжение металла оболочки по поверхности сердечника в условиях пластической деформации при высоком удельном давлении.

Выдавливание металла оболочки серОТс

дечником при отношении

ОТо

20 позволя00

о

00

К

W Јь

ет применять малогабаритное трубоформовочнре оборудование. С другой стороны, указанное соотношение обеспечивается при нагреве большинства металлов

(медь, алюминий), которые применяются для оболочки промышленного сортамента биметаллической проволоки. По сравнению со сталью сердечника металлы оболочки имеют большой коэффициент термического расширения. Поэтому при формировании оболочки из мягкого металла и его нагреве достигается контактное давление, которое в сочетании с удельным давлением деформации металла оболочки обеспечивает сварку металлов оболочки и сердечника. Полученная биметаллическая проволока имеет хорошие механические свойства.

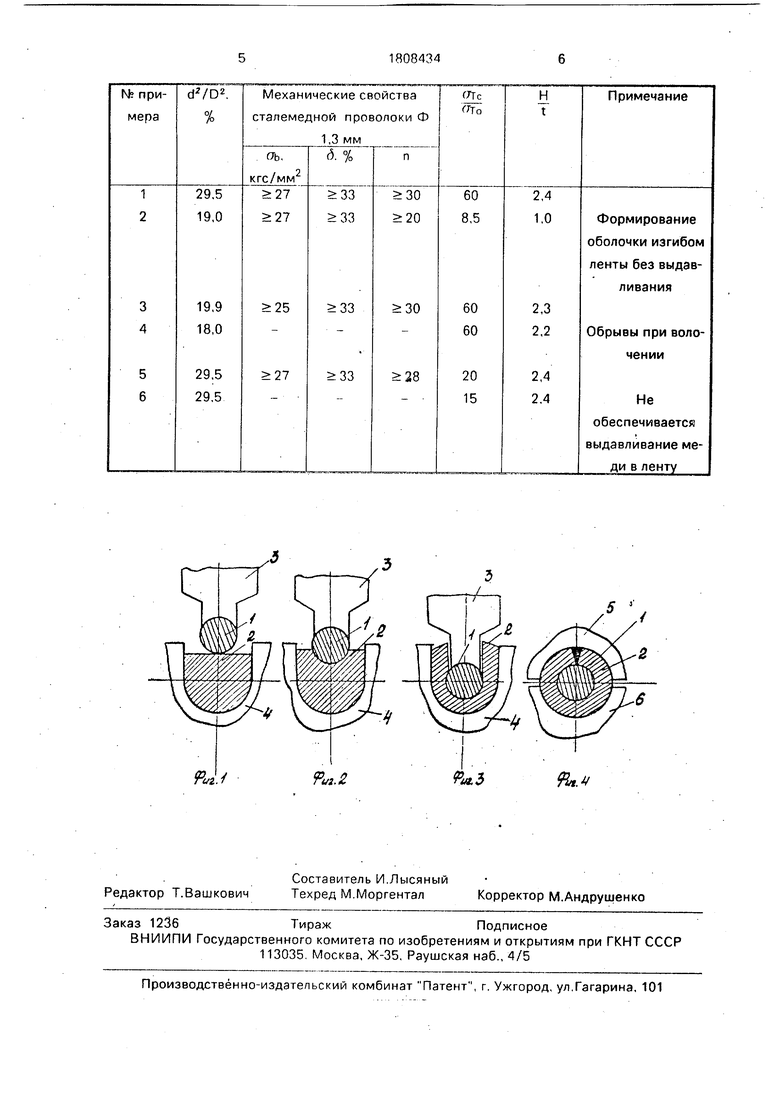

Реализация способа схематично представлена на фиг. 1-4. Круглый стальной сердечник 1 и профиль из металла оболочки 2, центрируемые калибрами валков соответственно 3 и 4, зафиксированы в исходном положении. Площадь сечения профиля 2 равна требуемой площади оболочки биметаллической заготовки. Радиусы калибров валков 3 и 4 равны соответственно радиусам сердечника и оболочки проволоки. На фиг. 2 стальной сердечник 1 валком 3 деформирует профиль металла оболочки до заполнения калибра валка 4. Фиг.З фиксирует момент окончания процесса выдавливания металла оболочки из профиля в ленту. На фиг. 4 показан завершающий этап формирования оболочки биметаллической заготовки в валках 5 и б. Так как при выдавливании металла оболочки слои ее наружной поверхности скользят по калибру валка и тормозятся им по сравнению с движением металла внутренней поверхности, в оболочке заготовки на участке стыка концов образуется воронка, обеспечивающая качественную сварку продольного шва оболочки при наплавке проволокой из металла оболочки.

Пример 1. Прямоугольный медный профиль шириной 9,2 мм и высотой Н 5,1 мм и стальной сердечник диаметром d 5,0 мм после предварительной очистки металлическими щетками с размоточных устройств направляли в линию по изготовлению биметаллической заготовки. Перед подачей в валки медный профиль нагревали до 850 М в среде защитного газа ПСО-09, обеспечивая oto 1 кгс/мм2. Подаваемый в клеть холодный сердечник имеет otc 60 кгс/мм . Рабочий радиус верхнего валка, центрирующего сердечника, состав0

5

0

5

0

5

0

5

0

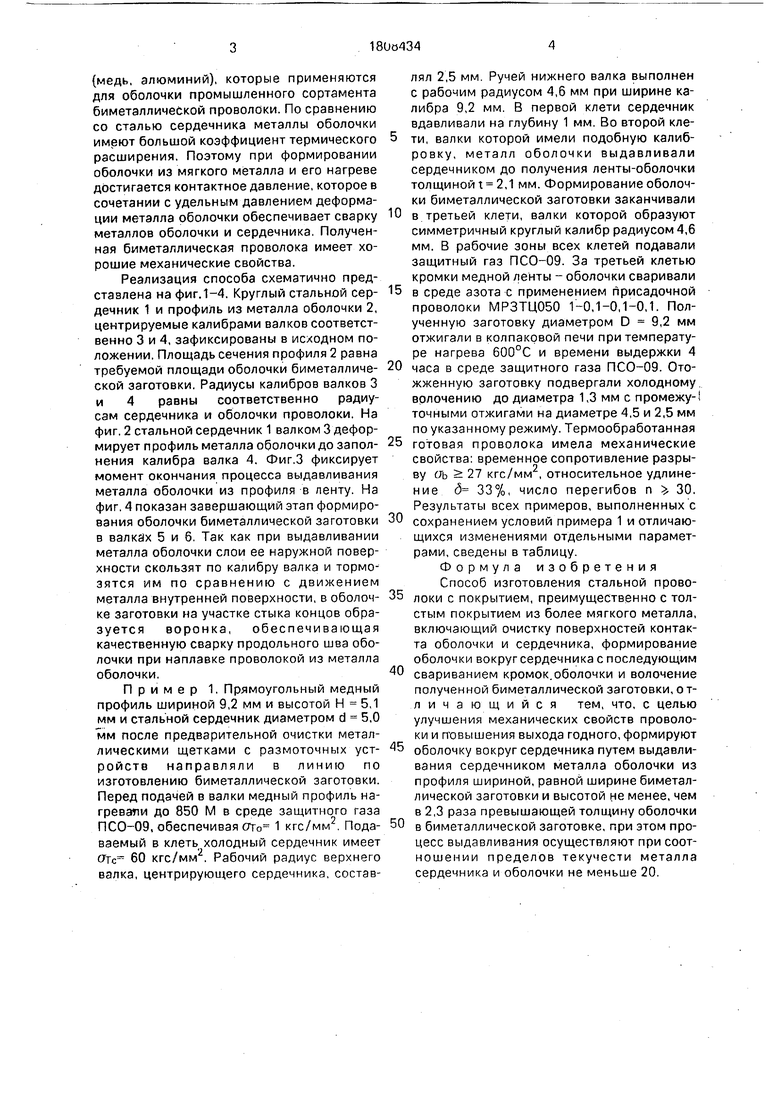

лял 2,5 мм. Ручей нижнего валка выполнен с рабочим радиусом 4,6 мм при ширине калибра 9,2 мм. В первой клети сердечник вдавливали на глубину 1 мм. Во второй клети, валки которой имели подобную калибровку, металл оболочки выдавливали сердечником до получения ленты-оболочки толщиной t 2,1 мм. Формирование оболочки биметаллической заготовки заканчивали в третьей клети, валки которой образуют симметричный круглый калибр радиусом 4,6 мм. В рабочие зоны всех клетей подавали защитный газ ПСО-09. За третьей клетью кромки медной ленты - оболочки сваривали в среде азота с применением присадочной проволоки МРЗТЦ050 1-0,1-0,1-0,1. Полученную заготовку диаметром D 9,2 мм отжигали в колпаковой печи при температуре нагрева 600°С и времени выдержки 4 часа в среде защитного газа ПСО-09. Отожженную заготовку подвергали холодному, волочению до диаметра 1,3 мм с промежу- точными отжигами на диаметре 4,5 и 2,5 мм по указанному режиму. Термообработанная готовая проволока имела механические свойства: временное сопротивление разрыву оь 27 кгс/мм , относительное удлинение (5 33%, число перегибов п , 30. Результаты всех примеров, выполненных с сохранением условий примера 1 и отличающихся изменениями отдельными параметрами, сведены в таблицу.

Формула изобретения Способ изготовления стальной проволоки с покрытием, преимущественно с толстым покрытием из более мягкого металла, включающий очистку поверхностей контакта оболочки и сердечника, формирование оболочки вокруг сердечника с последующим свариванием кромок.оболочки и волочение полученной биметаллической заготовки, о т- личающийся тем, что, с целью улучшения механических свойств проволоки и повышения выхода годного, формируют оболочку вокруг сердечника путем выдавливания сердечником металла оболочки из профиля шириной, равной ширине биметаллической заготовки и высотой не менее, чем в 2,3 раза превышающей толщину оболочки в биметаллической заготовке, при этом процесс выдавливания осуществляют при соотношении пределов текучести металла сердечника и оболочки не меньше 20.

| 0 |

|

SU282039A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-28—Подача