Изобретение относится к обработке металлов давлением, а именно к производству биметаллической приволоки.

Известен способ изготовления биметаллической проволоки, включающий заливку нагретого в тигле стального стержня расплавленной медью и последующую обработку полученной заготовки давлением до достижения заданного диаметра проволоки (Производство и применение биметаллов и металлов с защитными покрытиями. Обзор зарубежной техники. ГОСИНТИ, М. 1962, с. 58 59).

Известен также способ изготовления стальной проволоки с покрытием из более мягкого металла, например, из алюминия или меди, включающий формирование оболочки вокруг сердечника и последующее волочение биметаллической заготовки для получения проволоки заданного диаметра. Оболочка формируется из специального профиля путем его прокатки совместно с сердечником на фасонных валках, при этом сначала вдавливают стальной сердечник в профиль, выполненный из металла оболочки, а затем загибают выступающие края вокруг сердечника до смыкания их друг с другом и сваривают их (а.с. СССР N 1808434, B 21 C 1/00, 1991).

Предложен способ изготовления биметаллической проволоки, при котором в качестве заготовки берут ленту с двусторонним покрытием металлом оболочки, ленту режут вдоль на проволоки прямоугольного сечения, оболочку формируют на проволоках путем их фасонной прокатки, при этом вначале выполняют канавку на гранях проволоки, не имеющих покрытия, а затем загибают ее края одновременно до плотного соединения друг с другом либо поочередно с перекрытием друг на друга на 3 10% от полупериметра проволоки.

Благодаря использованию в качестве заготовки биметаллической ленты и ее продольной резки получается одновременно большое число прямоугольных проволок, которые в дальнейшем обрабатываются одновременно, что обуславливает высокую производительность производства. Новым является также то, что оболочку (например, медную или алюминиевую) формируют путем деформации основного металла проволоки (например, стали) таким образом, что имевшееся на двух ее гранях покрытие охватывает проволоку со всех сторон. При таком процессе наибольшие деформации происходят в стали, а по границе между сталью и металлом покрытия существенных напряжении не возникает, что исключает отслоение покрытия. Загибание краев канавки с плотным прижатием друг к другу или с перекрытием их на 3 10% позволяет в процессе прокатки создать на стыке давление, достаточное для обеспечения холодной диффузионной сварки оболочки прежде, чем будут исчерпаны возможности пластической деформации проволоки и потребуется ее отжиг.

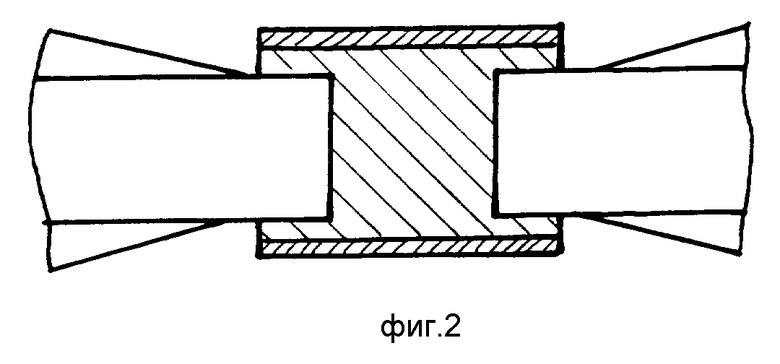

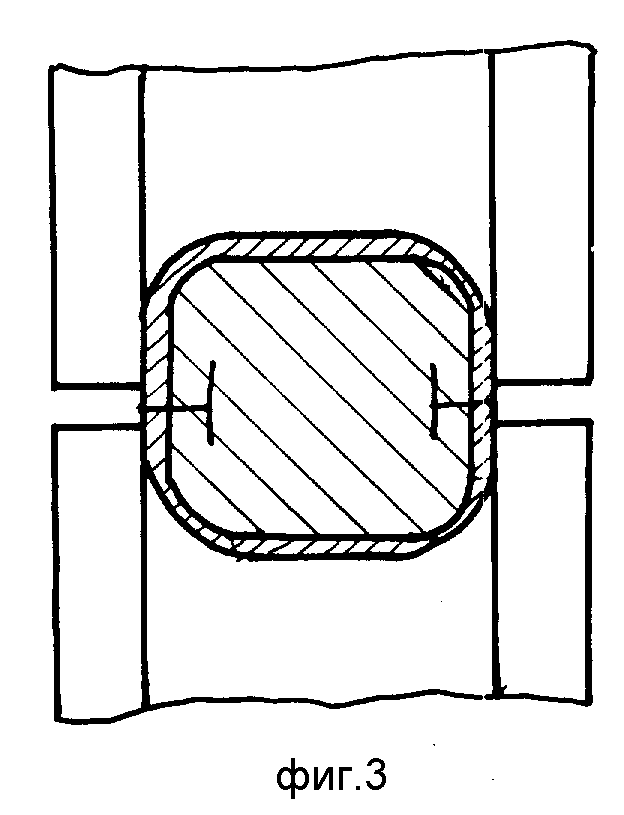

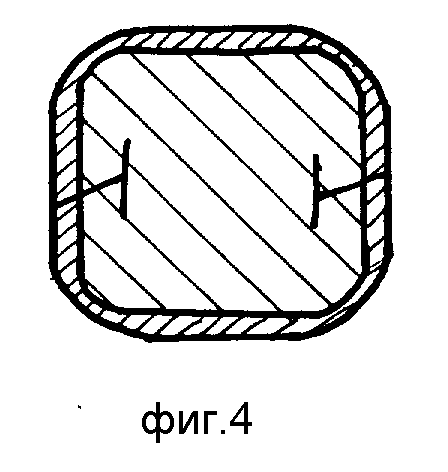

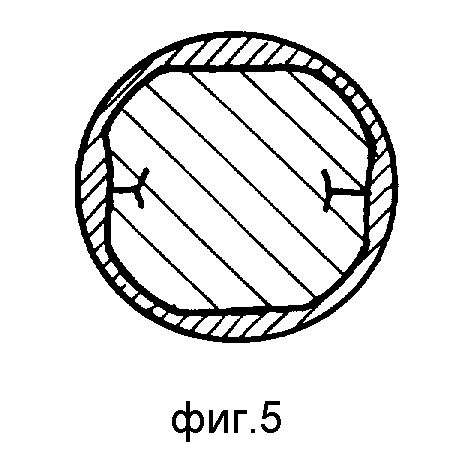

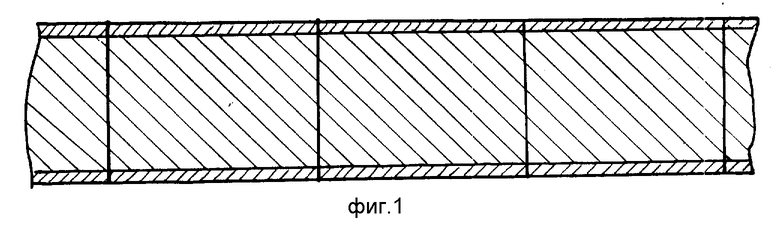

На фиг. 1-5 показано изменение сечения проволоки в процессе формирования оболочки.

Биметаллическую ленту, имеющую с двух сторон покрытие медью, режут вдоль на многорядных дисковых ножницах на проволоки прямоугольного сечения (фиг. 1). Затем каждую проволоку подвергают фасонной прокатке, включая образование на узких гранях, не имеющих покрытия, канавок (фиг. 2) и загибание ее краев друг к другу до их смыкания (фиг. 3). В процессе прокатки происходит колодная диффузионная сварка сомкнувшихся краев и образование цельной медной оболочки. Загибание краев может производиться неодновременно, тогда второй край ложится на первый с перекрытием на 3-10% от полупериметра сечения проволоки, что способствует диффузионной сварке (фиг. 4). Диффузионная сварка продолжается и во время последующего волочения, когда проволока приобретает круглое сечение (фиг. 5). Далее, если необходимо, проходится отжиг и волочение до получения проволоки заданного диаметра.

Пример. Заготовка биметаллическая лента шириной 150 мм и толщиной 0,6 мм, выполненная из стали марки 11 кп с медный покрытием с двух сторон толщиной 0,03 мм. Заготовка разрезана на дисковых многорядных ножницах на 150 прямоугольных проволок шириной 1,0 мм. При фасонной прокатке на узких гранях каждой приволоки получена прямоугольная канавка шириной 0,4 мм и глубиной 0,3 мм. После загибания краев поперечное сечение проволоки имеет размеры 0,6x0,62 мм и скругленные углы радиусом 0,15 мм. Дальнейшая обработка волочение велось на круглых волоках холодным способом до получения проволоки диаметром 0,6 мм. Толщина медного покрытия в разных точках поверхности проволоки составила 0,012-0,023 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1997 |

|

RU2106214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2004 |

|

RU2259242C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОВОЛОКИ | 2000 |

|

RU2185911C2 |

| Способ изготовления стальной проволоки с покрытием | 1991 |

|

SU1808434A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2016 |

|

RU2626260C1 |

| НАКОПИТЕЛЬ ЛЕНТЫ В.Н. СТАЗАЕВА | 2011 |

|

RU2467814C1 |

| Способ получения биметаллической проволоки | 1980 |

|

SU933154A1 |

Способ изготовления металлической проволоки, при котором в качестве заготовки берут ленту с двусторонним покрытием металлом оболочки, ленту режут вдоль на проволоки прямоугольного сечения, оболочку формируют на проволоках путем их фасонной прокатки, при этом вначале выполняют канавку на гранях проволоки, не имеющих покрытия, а затем загибают ее края одновременно до плотного соединения друг с другом либо поочередно с перекрытием друг на друга на 3 - 10% от полупериметра проволоки. Способ характеризуется высокой производительностью производства. 1 з.п. ф-лы, 5 ил.

| Производство и применение биметаллов с защитными покрытиями | |||

| Обзор зарубежной техники, ГОСНИТИ, -М., 1962, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| SU, авторское свидетельство, 1808434, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1996-03-20—Подача