Изобретение относится к способу изготовления порошковой проволоки в металлической оболочке с фальцевым швом диаметром 6...20 мм, используемой преимущественно для внепечной обработки стали и чугуна.

Известен способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом для обработки металлических расплавов, включающий формовку оболочки из исходной ленты с отбортовкой ее краев для получения фальцевого соединения, заполнение заготовки порошком, завальцовку проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно фальцевому соединению с последующим замыканием сторон гофра, при этом оболочку формуют незамкнутой овальной формы с горизонтальной большей осью и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, примыкающий к замковому соединению [1]. Формовочно-прокатный стан для реализации способа оснащен десятью клетями с неприводными валками для выполнения всех формовочно-гибочных операций и двумя прокатными горизонтальными клетями с приводными валками для редуцирования полученной трубчатой заготовки.

Недостатки данного способа:

- для получения перед дозатором профиля незамкнутой овальной формы с горизонтальной большей осью и отбортовкой краев в виде узкой горловины требуется значительное число рабочих клетей со сложной конфигурацией калиброванных валков;

- невозможность применения устройства для разравнивания и уплотнения шихты в желобе, имеющем узкую горловину, что существенно снижает коэффициент заполнения порошком проволоки и не обеспечивает равномерность заполнения шихтой по длине проволоки;

- уплотнение порошка путем формирования в замкнутой оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению, с последующим сведением граней этого выступа, не повышает коэффициент заполнения проволоки порошком, т.к. значение данного коэффициента, полученное в первоначальной замкнутой трубчатой заготовке, в процессе последующего формоизменения и волочения не изменяется и остается таким же в готовой проволоке [2].

Известен способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом для внепечной обработки стали, включающий непрерывное формирование ленты в U-образный профиль с одновременным заполнением его порошком наполнителя, создание замкнутого трубчатого профиля с фальцевым швом и калибрование полученной порошковой заготовки посредством монолитной волоки, при этом в первых трех клетях формируют U-образный желоб с ассимитричными отбортовками по краям, в последующих двух клетях U-образный профиль сгибают в трубчатый профиль и формируют вертикально расположенный фальц из отбортованных краев желоба, в последнем формующем калибре вертикальный фальц прижимается к трубчатому сечению с образованием лежачего фальцевого шва, после чего трубчатый профиль калибруется в монолитной волоке до заданного диаметра готового профиля [3]. Для изготовления порошковой проволоки по данному способу используется формующий стан, включающий четыре горизонтальные и две вертикальные клети с неприводными валками, питатель-дозатор для подачи порошкового материала в заготовку, монолитную волоку для подкалибровки готовой проволоки, волочильный тянущий барабан и моталку для смотки порошковой проволоки в бунты.

Недостатки данного способа:

- отсутствие операции разравнивания и уплотнения засыпаемой шихты в формуемом желобе существенно снижает коэффициент заполнения проволоки порошком, а также не позволяет получать проволоку с равномерным уплотнением шихты по длине проволоки;

- формирование из стальной ленты U-образного желоба с ассимитричной отбортовкой краев усложняет фасонные калибры, а также повышает жесткость U-образного профиля, что отрицательно сказывается при свертывании замкнутой трубчатой оболочки в последующем калибре;

- монолитная волока, установленная перед тянущим барабаном, не позволяет производить существенное редуцирование заготовки, а также приводит к необходимости применения технологической смазки при волочении, что ухудшает качество проволоки из-за наличия остатков смазки на ее поверхности.

Известен способ изготовления порошковой проволоки, включающий формирование из ленты желоба с кромками замка, засыпку порошка в желоб, соединение кромок замка желоба с образованием замкнутой оболочки и уплотнение оболочки с порошком, при этом формуют желоб с сечением W-образной формы и высотой ребра складки до половины высоты сечения желоба, а перед образованием замкнутой оболочки порошок предварительно уплотняют [4].

Недостатки данного способа:

- формирование в W-образном желобе высокого внутреннего выступа значительно уменьшает засыпаемый объем порошка, что снижает коэффициент заполнения шихтой заготовки;

- уплотнение порошка в проволоке за счет уменьшения площади сечения исходной замкнутой трубчатой оболочки, которое происходит в чистовых проходах при смыкании граней внутреннего выступа W-образного желоба, не повышает коэффициент заполнения проволоки порошком [2];

- для реализации данного способа на формирующем стане необходима установка двух или трех дозаторов с приводными дисковыми уплотнителями, что увеличивает габариты и металлоемкость стана, существенно усложняет оборудование стана;

- многократность дозирования подачи шихты в желоб и ее уплотнение приводными дисками после каждой подачи серьезно усложняют технологический процесс в целом;

- монолитная волока, установленная перед тянущим барабаном, не позволяет производить существенное редуцирование заготовки, а также приводит к использованию технологической смазки, что ухудшает качество проволоки из-за наличия остатков смазки на поверхности.

Наиболее близким к предлагаемому является способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом, включающий формирование из ленты U-образного желоба с вертикальными стенками различной высоты, заполнение желоба порошковым материалом, разравнивание и уплотнение порошка в желобе верхним приводным валком прокатной клети, формирование замкнутой трубчатой заготовки с фальцевым швом и ее редуцирование в двух трехвалковых калибрах с уменьшением диаметра заготовки в каждом из них до 8% и сматывание готовой проволоки в бунт [5]. Для реализации данного способа известен формовочно-редукционный стан, состоящий из приводных горизонтальных и вертикальных формующих клетей, дозирующего устройства для заполнения порошком сформованного из ленты желоба, уплотнителя порошка в желобе, выполненного в виде клети с индивидуальным приводом верхнего валка, за которым установлены формующая вертикальная клеть и неприводное роликовое устройство для формирования фальцевого соединения, редуцирующего блока клетей, при этом редуцирующий блок выполнен в виде трехвалковой клети с приводными валками и калибрующей трехвалковой клети с неприводными валками [6].

Недостатки данного способа:

- ширина формуемого U-образного желоба превышает диаметр замкнутой трубчатой оболочки в 1,2-1,25 раза [7], что приводит при свертывании трубчатой оболочки, диаметр которой меньше ширины желоба, к интенсивному формоизменению предварительно уплотненного слоя шихты с существенным увеличением его высоты. Для предотвращения попадания порошка в формуемый фальц вынуждены уменьшать объем засыпаемого порошка в желоб, что в итоге уменьшает коэффициент заполнения проволоки шихтой;

- степень уплотнения порошка в U-образном желобе за одно обжатие в прокатной клети ограничивается углом захвата, при превышении которого увеличивается вспучивание порошка перед верхним валком и порошок начинает высыпаться из желоба;

- уплотнение порошка в желобе гладким гребнем верхнего валка приводит к уменьшению засыпаемого объема шихты, т.к. при свертывании вертикальных стенок желоба в трубу верхняя часть уплотненного порошка деформируется, разрыхляется и перемещается вверх к формируемому фальцу, что недопустимо. Уменьшение засыпаемого объема шихты приводит к снижению коэффициента заполнения проволоки порошком.

Технической задачей изобретения является существенное повышение коэффициента заполнения проволоки наполнителем за счет применения рационального отношения размеров U-образного желоба к диаметру формируемой замкнутой оболочки, а также путем введения дополнительного обжатия предварительно уплотненного порошка в U-образном желобе.

Поставленная задача решается тем, что в предложенном способе изготовления порошковой проволоки в металлической оболочке с фальцевым швом ширина формируемого U-образного желоба равна диаметру замкнутой оболочки порошковой заготовки, при этом предварительно разровненный и уплотненный в желобе порошковый наполнитель дополнительно обжимается валками прокатной клети перед формированием замкнутой трубчатой оболочки, кроме этого, дополнительное обжатие порошка осуществляют гребнем верхнего валка, на котором выполнен овальный ручей радиусом, равным половине диаметра формируемой трубчатой заготовки.

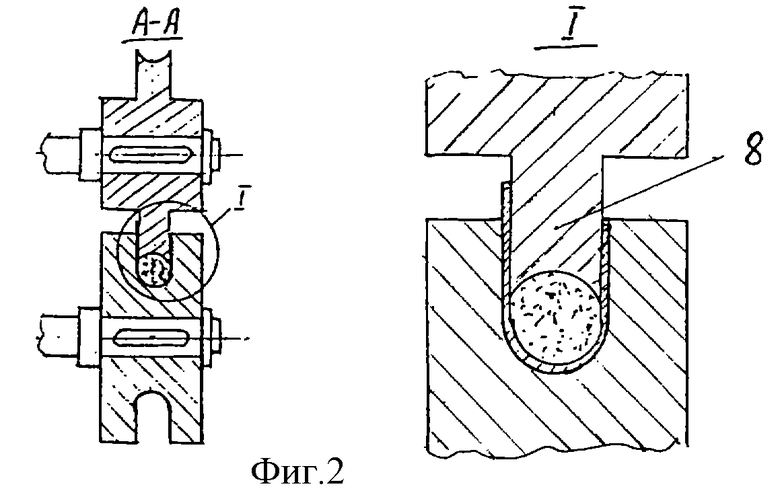

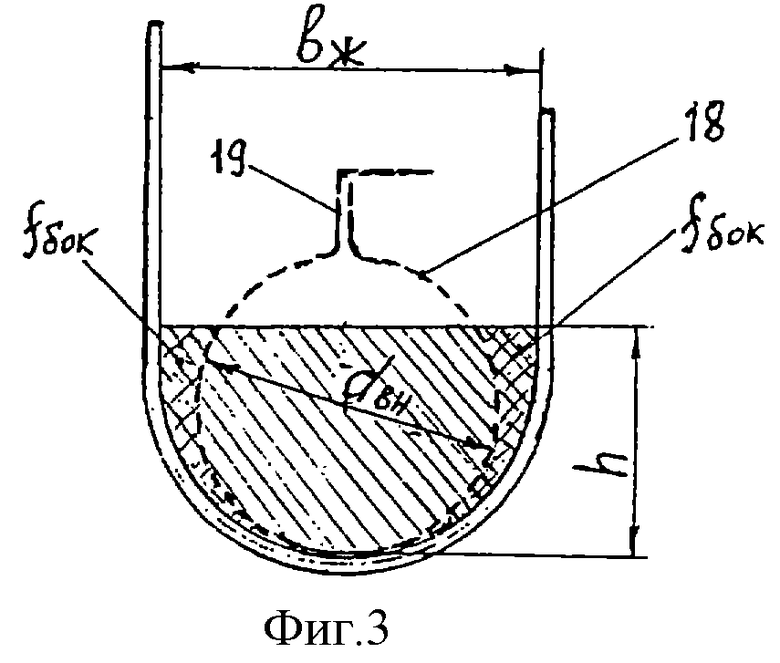

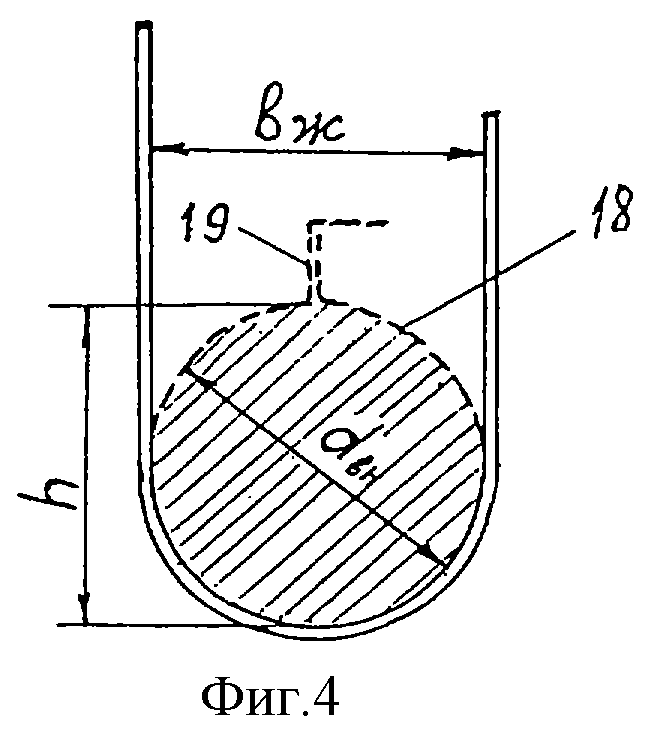

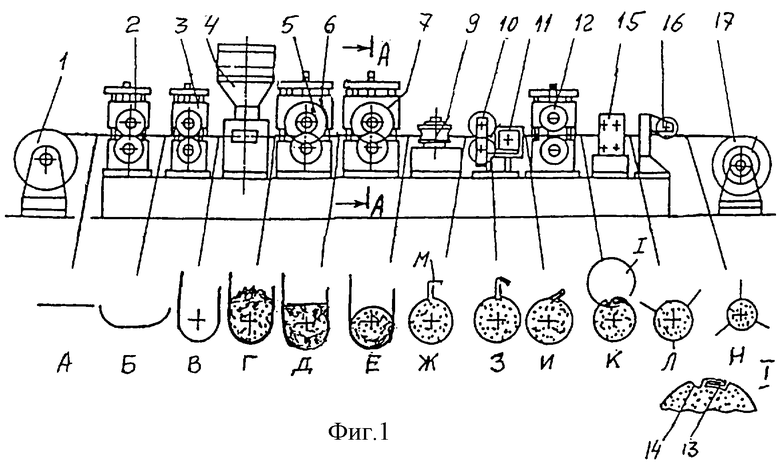

На фиг. 1 схематично изображена технологическая линия для производства порошковой проволоки (вид сбоку), совмещенная со схемой формирования профиля проволоки (буквенные обозначения от "А" до "Л"); на фиг.2 - валки прокатной клети, разрез А - А на фиг.1.; на фиг.3 - схема формирования трубчатой оболочки (прототип); на фиг.4 - схема формирования трубчатой оболочки (предлагаемый способ).

Исходная рулонная лента 1 формуется в горизонтальных клетях 2 и 3 в желоб U-образной формы (фиг.1) без отбортовки краев с разной высотой вертикальных стенок (поз. А, Б, В), при этом ширина желоба равна диаметру формируемой трубчатой заготовки (поз. Ж). Желоб заполняется с помощью дозатора 4 необходимым количеством порошкового наполнителя (поз. Г), который разравнивается и уплотняется верхним валком 5 прокатной клети 6 (поз. Д.). Затем разровненный и предварительно уплотненный наполнитель дополнительно обжимается в горизонтальной клети 7 (поз. Е) гребнем 8 верхнего валка, на котором выполнен овальный ручей, радиусом равным половине диаметра трубчатой оболочки (фиг.2). Далее калиброванными валками вертикальной клети 9 из желоба с уплотненной шихтой (поз. Е) формируется замкнутая трубчатая оболочка заготовки (поз. Ж) с отбортовкой краев желоба под фальцевое соединение, которая поступает в роликовое устройство для формирования фальца, где с помощью горизонтальных роликов 10 элемент отбортовки М (поз. Ж) подгибается вниз на 40-50o (поз. 3), а вертикальными роликами 11 осуществляется окончательное закрытие фальца (поз. И).

После этого заготовка (поз. И) поступает в калибр горизонтальной клети 12, где наклоненный фальц осаживается в трубчатое сечение с образованием зетообразного фальцевого соединения 13 (поз. К) и гофра 14, прилежащего параллельно фальцевому шву. Гофр 14 на профиле выполняется с помощью соответствующего выступа в калибре верхнего валка клети 12. Далее трубчатая порошковая заготовка (поз. К) обжимается в редуцирующей трехвалковой клети 15 в круглый профиль (поз.Л), который затем калибруется на конечный диаметр готовой проволоки (поз. Н) в трехроликовой волоке 16 тянущим усилием барабана моталки 17 при сматывании готовой проволоки в бунт.

Основные преимущества предложенного способа в сравнении с прототипом.

По прототипу при изготовлении замкнутой оболочки диаметром 16 мм формуется желоб шириной 20 мм, засыпанная шихта разравнивается и уплотняется на 30% в клети гладким гребнем верхнего валка (фиг.1, поз. Д). При свертывании вертикальных стенок желоба шириной 20 мм в трубу диаметром 16 мм предварительно уплотненный объем шихты обжимается с боков (фиг.3) и объемы (площади) fбок под воздействием усилия валков перемещаются к центру оболочки 18. В результате уплотненный объем порошка деформируется и разрыхляясь поднимается вверх оболочки 18, при этом плотность шихты уменьшается, а объем порошка соответственно увеличивается. Для предотвращения попадания шихты в фальц 19 объем предварительно уплотненной шихты в желобе должен быть не более объема полости формируемой трубы с учетом увеличения объема уплотненной шихты при ее деформации в момент формирования замкнутой трубы, т.е. высота h уплотненной шихты в желобе значительно меньше диаметра оболочки 18.

В предложенном способе из той же исходной ленты формуется желоб шириной 16 мм. Засыпанный порошок разравнивается и уплотняется на 30% в клети 6 гладким гребнем (фиг.1, поз. Д), а затем дополнительно уплотняется на 30-45% в клети 7 гребнем 8 верхнего валка (фиг.2), на котором выполнен овальный ручей радиусом, равным половине диаметра трубчатой полости. При свертывании в трубу вертикальных стенок желоба (поз. Е) в клети 9 уплотненный за два обжатия объем порошка практически не деформируется, т.к. размеры и форма уплотненного объема шихты в желобе соответствуют размерам и форме полости трубчатой оболочки 18 (фиг.4), следовательно, плотность и объем уплотненного в желобе порошка не изменяются.

Ниже приведен конкретный пример расчета технологических параметров порошковой заготовки, изготовленной по прототипу и предложенному способу.

Исходные данные. Порошковая заготовка диаметром 16 мм изготавливается из стальной ленты сечением 61х0,42 мм. Линейная масса ленты - 201 г/м. Насыпная плотность шихты - 1,2 г/см3. Диаметр и площадь сечения трубчатой полости соответственно - 15,16 и 180 мм2.

Результаты расчета (в числителе - предложенный способ, в знаменателе - прототип).

Ширина U-образного желоба, мм - 15,16/18,95

Суммарный коэффициент уплотнения шихты в желобе - 1,75/1,3

Увеличение объема шихты при формировании трубы, % - 0/12,9

Площадь сечения уплотненной шихты в желобе, мм2 - 180/159,4

Площадь сечения засыпанной шихты в желобе, мм2 - 315/203,5

Высота засыпанного слоя шихты в желобе, мм - 22,4/12,78

Высота уплотненного слоя шихты (h) в желобе, мм - 15,16/10,45

Обжатие порошка в желобе валками прокатной клети, мм - 7,25/3,56

Линейная масса шихты (Qш) в порошковой заготовке, г/м - 378/249

Линейная масса порошковой заготовки (Qзаг), г/м - 579/450

Коэффициент заполнения заготовки порошком, К3=(Qш/Qзаг)100% - 65,3/55,3

Отношение Qш/Qоб - 1,88/1,239

Расход ленты на 1т порошкового наполнителя, кг/т - 532/808

Техническая эффективность предложенного способа в сравнении с прототипом заключается в существенном повышении основных показателей, характеризующих потребительские свойства порошковой проволоки для внепечной обработки стали. Так коэффициент заполнения проволоки порошком повышается на 15%, при этом линейная масса шихты в заготовке и отношение массы шихты к массе стальной оболочки увеличиваются в 1,52 раза, а расход стальной ленты на одну тонну шихты уменьшается на 34%. Производительность формовочного стана при той же скорости прокатки увеличивается на 22%, т. к. линейная масса порошковой проволоки повышается в 1,29 раза.

Источники информации

1. А.с. СССР, 1754382, кл. В 23 К 35/40, 1992.

2. Производство порошковой проволоки. Пацекин В.П., Рахимов К.З. - М.: Металлургия, 1979, с. 44.

3. Каблуковский А.Ф. и др. Внепечная обработка конверторной стали 22ГЮ порошковой проволокой. - Черная металлургия, 1993, 9, 10.

4. А.С. СССР, 1794099. кл. B 22 F 3/02, 1993.

5. Патент РФ 2086380, кл. В 23 К 35/40, B 22 F 5/12.

6. Патент РФ 2110385, кл. В 23 К 35/40, B 22 F 3/00.

7. Есипов В. Д. и др. Особенности калибровки валков для изготовления порошковой проволоки с фальцевым швом. Труды третьего конгресса прокатчиков (Липецк, 25-29 октября 1999). Москва, 2000.

Изобретение может быть использовано преимущественно для внепечной обработки стали и чугуна. Из стальной ленты формуют U-образный желоб с вертикальными стенками различной высоты. Ширина желоба равна диаметру замкнутой оболочки порошковой заготовки. Желоб заполняют порошковым материалом, разравнивают и уплотняют порошок верхним приводным валком прокатной клети за два обжатия. При этом второе обжатие осуществляют гребнем валка, на котором выполнен овальный ручей радиусом, равным половине диаметра замкнутой трубчатой заготовки. Затем формируют трубчатый профиль с фальцевым швом. Редуцируют заготовку в трехвалковых калибрах с уменьшением диаметра заготовки в каждом из них до 8%. Предлагаемый способ позволяет существенно повысить коэффициент заполнения проволоки наполнителем. 1 з.п.ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| Способ изготовления порошковых электродных материалов | 1985 |

|

SU1338995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2095215C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-12-10—Публикация

2002-03-25—Подача