Изобретение относится к обработке материалов резанием в частности к области обработки металлов,

Целью изобретения является повышение производительности за счет увеличения стойкости.

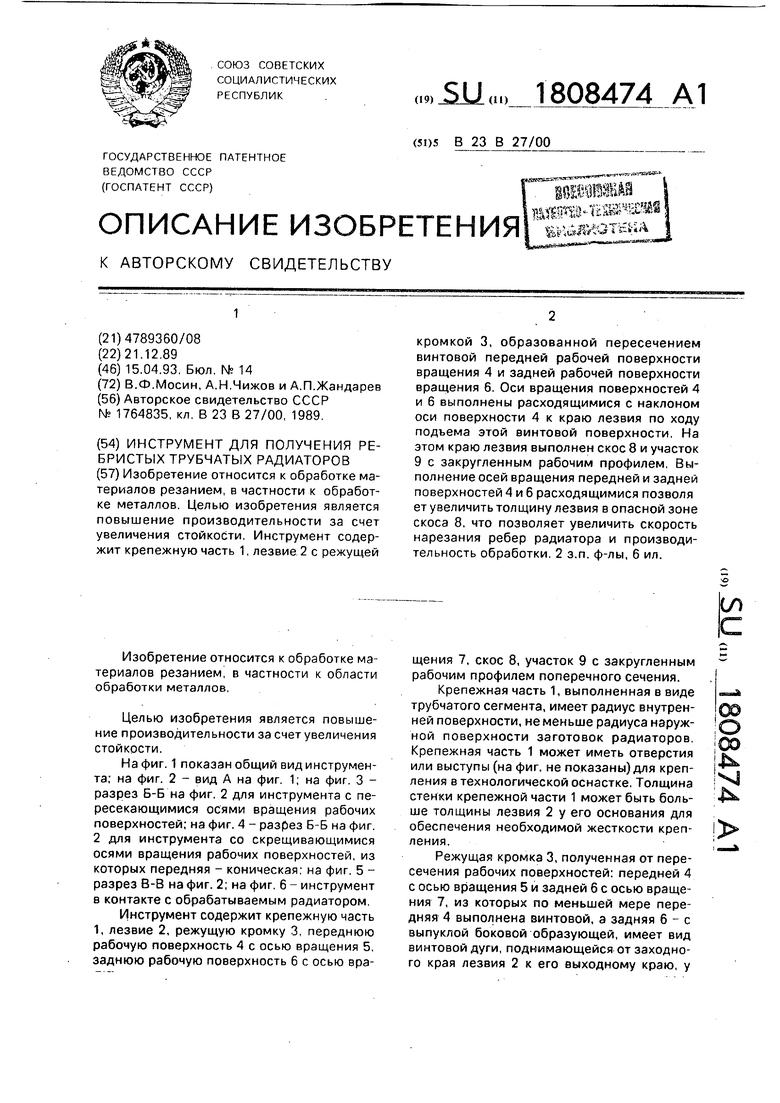

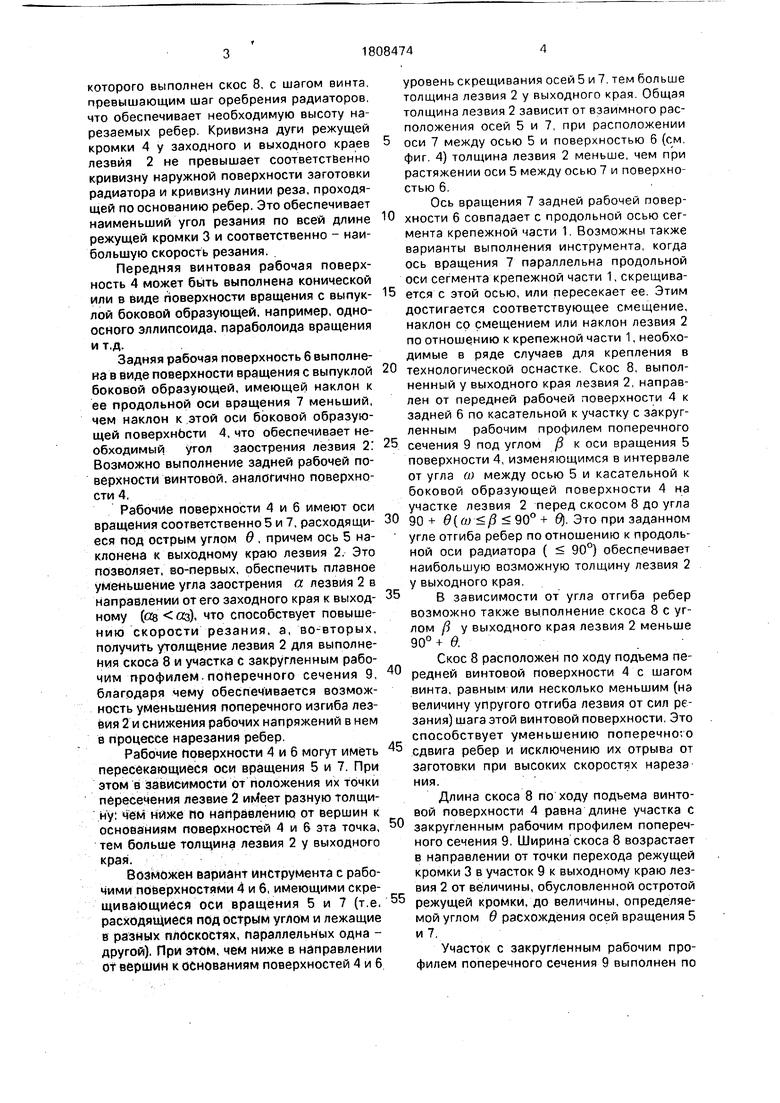

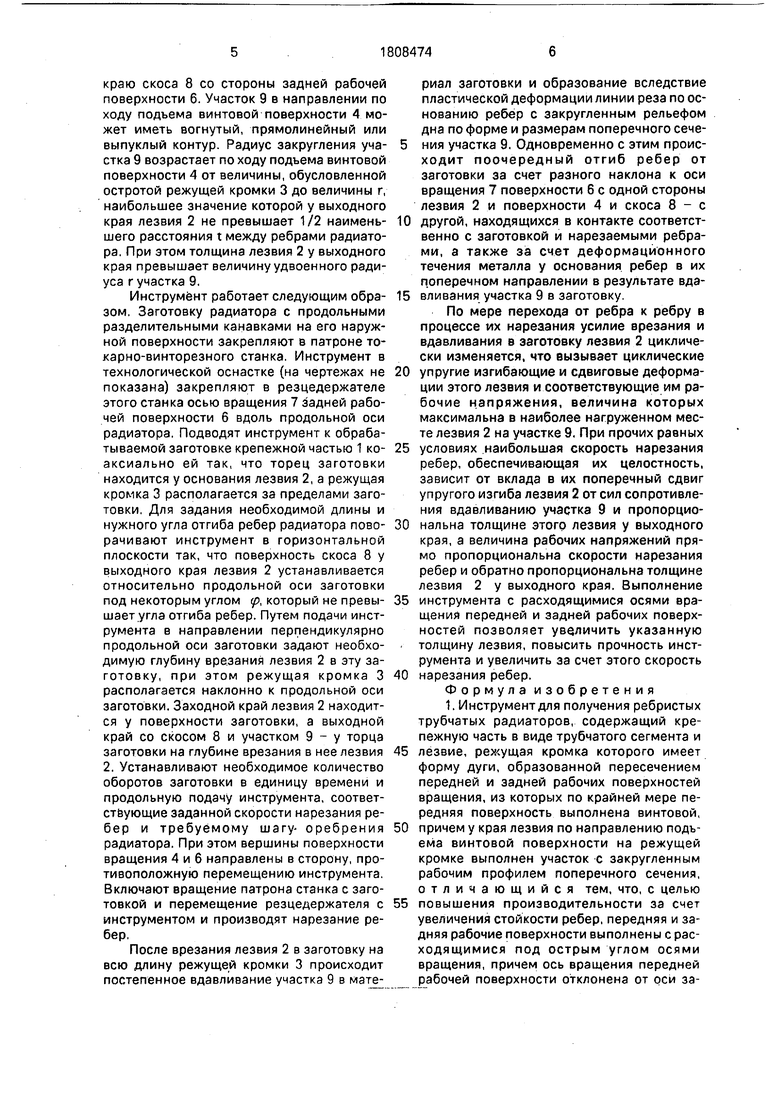

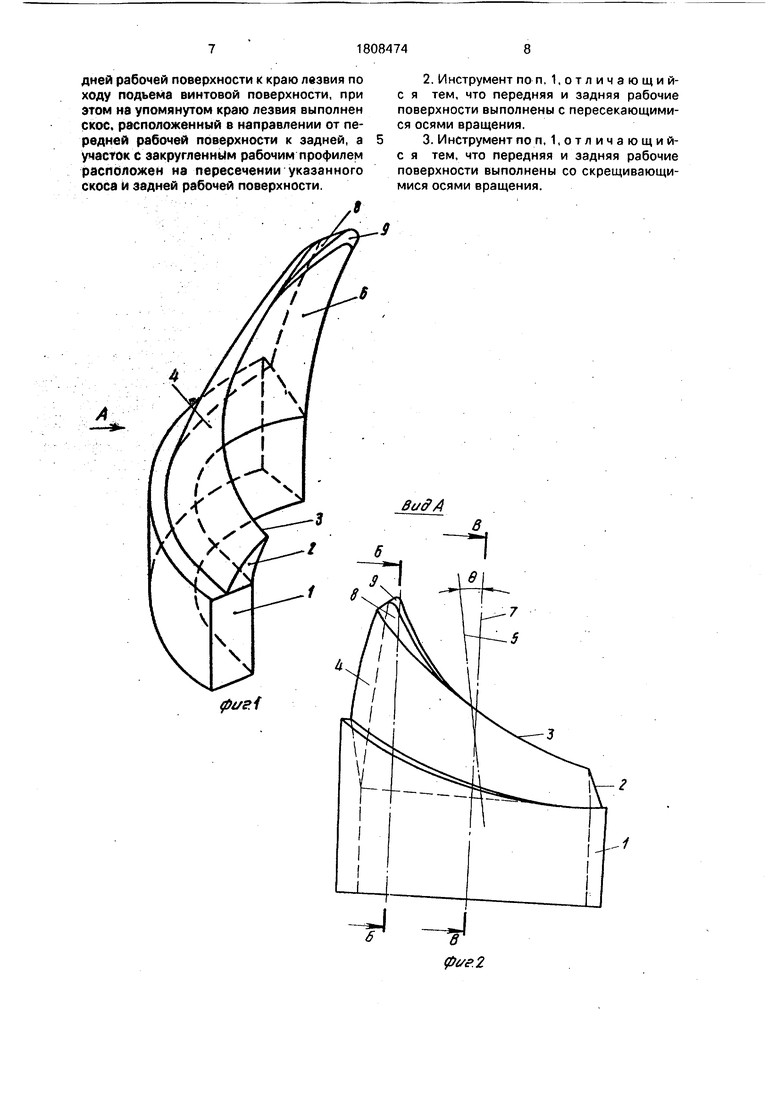

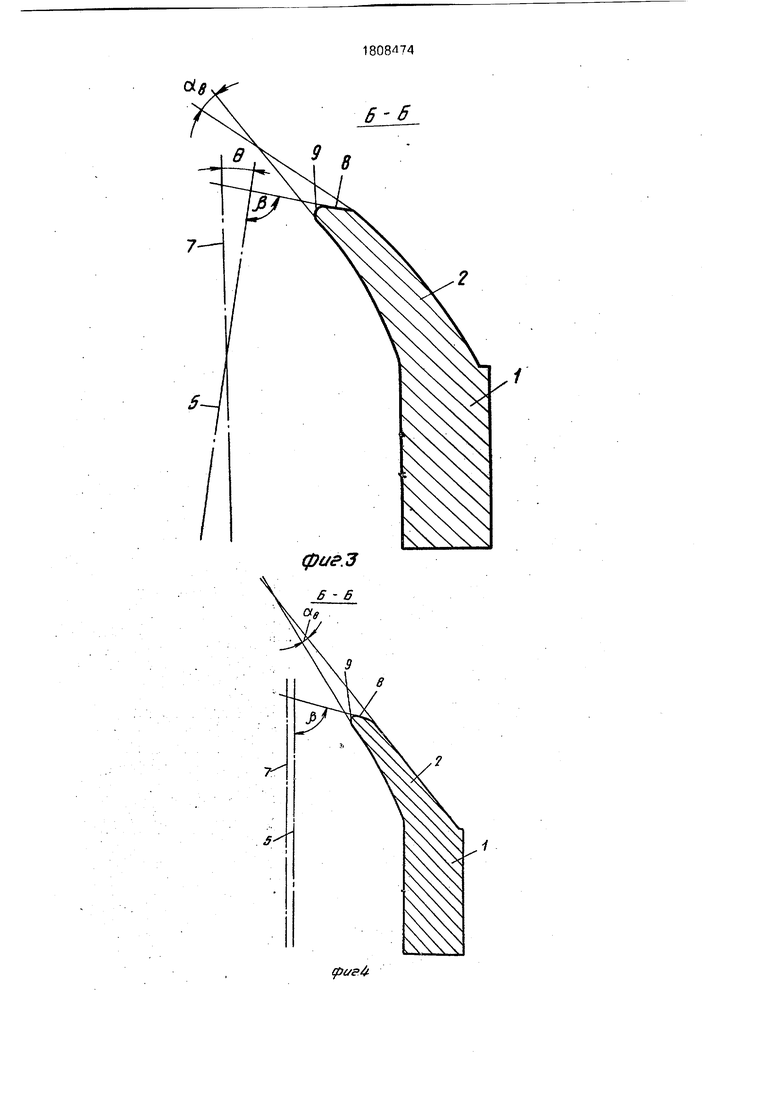

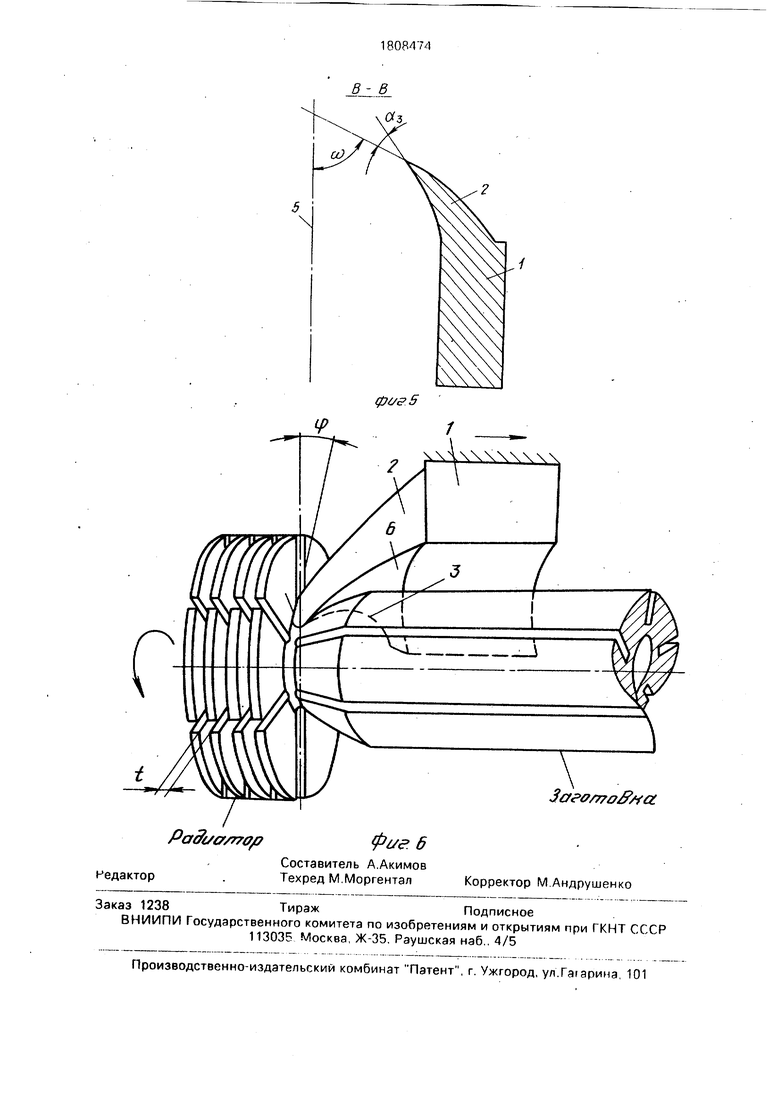

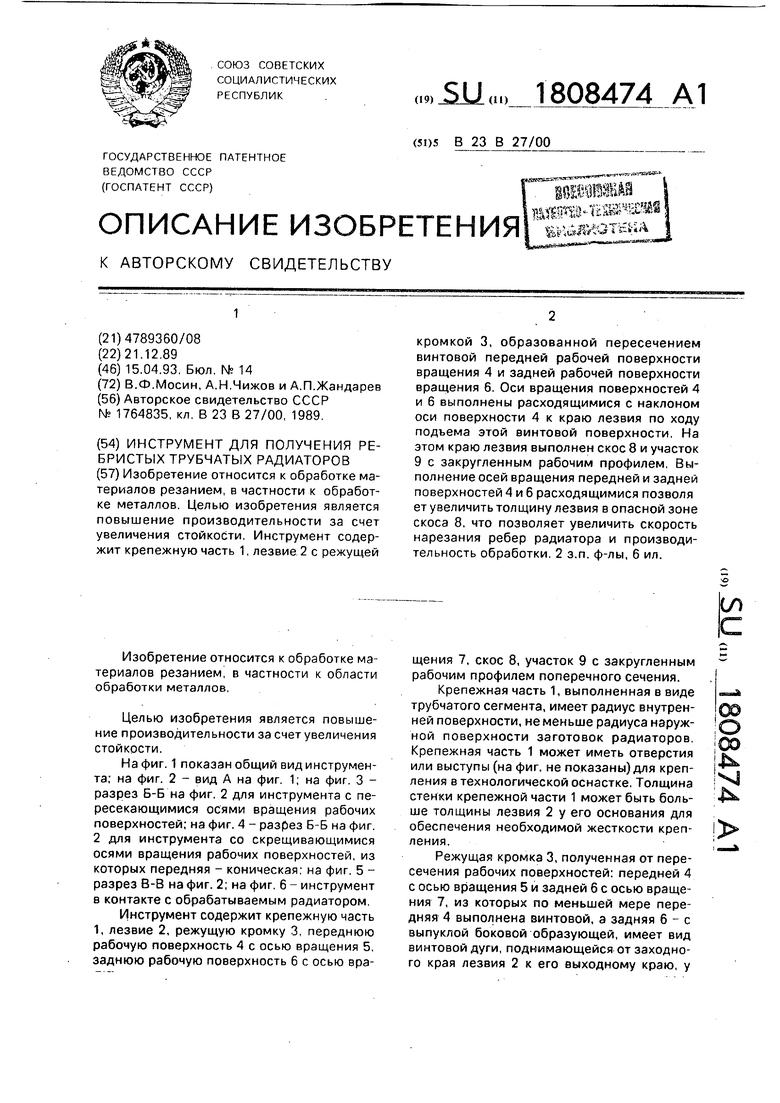

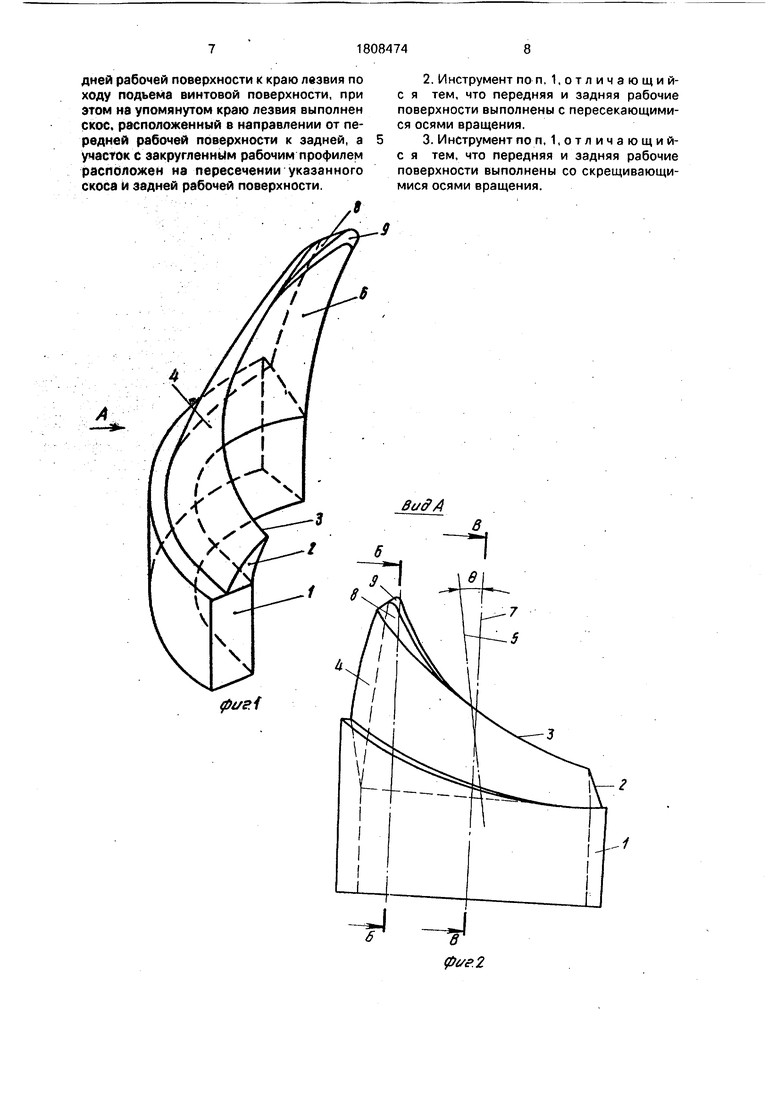

На фиг. 1 показан общий вид инструмента; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 для инструмента с пересекающимися осями вращения рабочих поверхностей; на фиг. 4 - разрез Б-Б на фиг. 2 для инструмента со скрещивающимися осями вращения рабочих поверхностей, из которых передняя - коническая; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - инструмент в контакте с обрабатываемым радиатором.

Инструмент содержит крепежную часть 1, лезвие 2, режущую кромку 3, переднюю рабочую поверхность 4 с осью вращения 5, заднюю рабочую поверхность 6 с осью вращения 7, скос 8, участок 9 с закругленным рабочим профилем поперечного сечения.

Крепежная часть 1, выполненная в виде трубчатого сегмента, имеет радиус внутренней поверхности, не меньше радиуса наружной поверхности заготовок радиаторов. Крепежная часть 1 может иметь отверстия или выступы (на фиг. не показаны) для крепления в технологической оснастке. Толщина стенки крепежной части 1 может быть больше толщины лезвия 2 у его основания для обеспечения необходимой жесткости крепления.

Режущая кромка 3, полученная от пересечения рабочих поверхностей: передней 4 с осью вращения 5 и задней 6 с осью вращения 7, из которых по меньшей мере передняя 4 выполнена винтовой, а задняя 6 - с выпуклой боковой образующей, имеет вид винтовой дуги, поднимающейся от заходно- го края лезвия 2 к его выходному краю, у

оэ

|Ьь

м

которого выполнен скос 8, с шагом винта. превышающим шаг оребрения радиаторов, что обеспечивает необходимую высоту нарезаемых ребер. Кривизна дуги режущей кромки 4 у заходного и выходного краев лезвия 2 не превышает соответственно кривизну наружной поверхности заготовки радиатора и кривизну линии реза, проходящей по основанию ребер. Это обеспечивает наименьший угол резания по всей длине режущей кромки 3 и соответственно - наибольшую скорость резания.

Передняя винтовая рабочая поверхность 4 может быть выполнена конической или в виде поверхности вращения с выпуклой боковой образующей, например, одноосного эллипсоида, параболоида вращения и т.д.

Задняя рабочая поверхность 6 выполнена в виде поверхности вращения с выпуклой боковой образующей, имеющей наклон к ее продольной оси вращения 7 меньший, чем наклон к этой оси боковой образующей поверхности 4,что обеспечивает необходимый угол заострения лезвия 2. Возможно выполнение задней рабочей поверхности винтовой, аналогично поверхности 4,

Рабочие поверхности 4 и б имеют оси вращения соответствен но 5 и 7, расходящиеся под острым углом 0 , причем ось 5 наклонена к выходному краю лезвия 2. Это позволяет, so-первых, обеспечить плавное уменьшение угла заострения а лезвия 2 в направлении отего заходного края к выходному (OB 03), что способствует повышению скорости резания, а, во-вторых, получить утолщение лезвия 2 для выполнения скоса 8 и участка с закругленным рабочим профилем, поперечного сечения 9, благодаря чему обеспечивается возможность уменьшения поперечного изгиба лезвия 2 и снижения рабочих напряжений в нем в процессе нарезания ребер.

Рабочие поверхности 4 и б могут иметь пересекающиеся оси вращения 5 и 7. При этом в зависимости от положения их точки пересечения лезвие 2 разную толщину; чем ниже ho направлению от вершин к основаниям поверхностей 4 и б эта точка, тем больше толщина лезвия 2 у выходного края.

Возможен вариант инструмента с рабочими поверхностями 4 и 6, имеющими скрещивающиеся оси вращения 5 и 7 (т.е. расходящиеся под острым углом и лежащие в разных плоскостях, параллельных одна - другой). При этом, чем ниже в направлении от вершин к основаниям поверхностей 4 и 6

и

10

15

20

25

30

35

40

45

50

55

уровень скрещивания осей 5 и 7. тем больше толщина лезвия 2 у выходного края. Общая толщина лезвия 2 зависит от взаимного расположения осей 5 и 7, при расположении оси 7 между осью 5 и поверхностью 6 (см. фиг. 4) толщина лезвия 2 меньше, чем при растяжении оси 5 между осью 7 и поверхностью 6.

Ось вращения 7 задней рабочей поверхности 6 совпадает с продольной осью сегмента крепежной части 1. Возможны также варианты выполнения инструмента, когда ось вращения 7 параллельна продольной оси сегмента крепежной части 1, скрещивается с этой осью, или пересекает ее. Этим достигается соответствующее смещение, наклон со смещением или наклон лезвия 2 по отношению к крепежной части 1, необходимые в ряде случаев для крепления в технологической оснастке. Скос 8, выполненный у выходного края лезвия 2, направлен от передней рабочей поверхности 4 к задней 6 по касательной к участку с закругленным рабочим профилем поперечного сечения 9 под углом /3 к оси вращения 5 поверхности 4, изменяющимся в интервале от угла а) между осью 5 и касательной к боковой образующей поверхности 4 на участке лезвия 2 перед скосом 8 до угла 90+ #( 9. Это при заданном угле отгиба ребер по отношению к продольной оси радиатора ( 90°) обеспечивает наибольшую возможную толщину лезвия 2 у выходного края.

В зависимости от угла отгиба ребер возможно также выполнение скоса 8 с углом ft у выходного края лезвия 2 меньше 90°+ в.

Скос 8 расположен по ходу подъема передней винтовой поверхности 4 с шагом винта, равным или несколько меньшим (на величину упругого отгиба лезвия от сил резания) шага этой винтовой поверхности. Это способствует уменьшению поперечного сдвига ребер и исключению их отрыва от заготовки при высоких скоростях нареза ния.

Длина скоса 8 по ходу подъема винтовой поверхности 4 равна длине участка с закругленным рабочим профилем поперечного сечения 9. Ширина скоса 8 возрастает в направлении от точки перехода режущей кромки 3 в участок 9 к выходному краю лезвия 2 от величины, обусловленной остротой режущей кромки, до величины, определяемой углом 9 расхождения осей вращения 5 и 7.

Участок с закругленным рабочим профилем поперечного сечения 9 выполнен по

краю скоса 8 со стороны задней рабочей поверхности 6. Участок 9 в направлении по ходу подъема винтовой поверхности 4 может иметь вогнутый, прямолинейный или выпуклый контур. Радиус закругления участка 9 возрастает по ходу подъема винтовой поверхности 4 от величины, обусловленной остротой режущей кромки 3 до величины г, наибольшее значение которой у выходного края лезвия 2 не превышает 1/2 наименьшего расстояния t между ребрами радиатора, При этом толщина лезвия 2 у выходного края превышает величину удвоенного радиуса г участка 9.

Инструмент работает следующим образом. Заготовку радиатора с продольными разделительными канавками на его наружной поверхности закрепляют в патроне то- карно-винторезного станка. Инструмент в технологической оснастке (на чертежах не показана) закрепляют в резцедержателе этого станка осью вращения 7 задней рабочей поверхности 6 вдоль продольной оси радиатора, Подводят инструмент к обрабатываемой заготовке крепежной частью 1 ко- аксиально ей так, что торец заготовки находится у основания лезвия 2, а режущая кромка 3 располагается за пределами заготовки. Для задания необходимой длины и нужного угла отгиба ребер радиатора поворачивают инструмент в горизонтальной плоскости так, что поверхность скоса 8 у выходного края лезвия 2 устанавливается относительно продольной оси заготовки под некоторым углом р, который не превышает угла отгиба ребер. Путем подачи инструмента в направлении перпендикулярно продольной оси заготовки задают необходимую глубину вре.зания лезвия 2 в эту заготовку, при этом режущая кромка 3 располагается наклонно к продольной оси заготовки. Заходной край лезвия 2 находится у поверхности заготовки, а выходной край со скосом 8 и участком 9 - у торца заготовки на глубине врезания в нее лезвия 2. Устанавливают необходимое количество оборотов заготовки в единицу времени и продольную подачу инструмента, соответствующие заданной скорости нарезания ребер и требуемому шагу- оребрения радиатора. При этом вершины поверхности вращения 4 и 6 направлены в сторону, противоположную перемещению инструмента. Включают вращение патрона станка с заготовкой и перемещение резцедержателя с инструментом и производят нарезание ребер,

После врезания лезвия 2 в заготовку на всю длину режущей кромки 3 происходит постепенное вдавливание участка 9 в материал заготовки и образование вследствие пластической деформации линии реза по основанию ребер с закругленным рельефом дна по форме и размерам поперечного сече- 5 ния участка 9. Одновременно с этим происходит поочередный отгиб ребер от заготовки за счет разного наклона к оси вращения 7 поверхности 6 с одной стороны лезвия 2 и поверхности 4 и скоса 8 - с

0 другой, находящихся в контакте соответственно с заготовкой и нарезаемыми ребрами, а также за счет деформационного течения металла у основания ребер в их поперечном направлении в результате вда5 вливания участка 9 в заготовку.

По мере перехода от ребра к ребру в процессе их нарезания усилие врезания и вдавливания в заготовку лезвия 2 циклически изменяется, что вызывает циклические

0 упругие изгибающие и сдвиговые деформации этого лезвия и соответствующие им рабочие напряжения, величина которых максимальна в наиболее нагруженном месте лезвия 2 на участке 9. При прочих равных

5 условиях наибольшая скорость нарезания ребер, обеспечивающая их целостность, зависит от вклада в их поперечный сдвиг упругого изгиба лезвия 2 от сил сопротивления вдавливанию участка 9 и пропорцио0 нальна толщине этого лезвия у выходного края, а величина рабочих напряжений прямо пропорциональна скорости нарезания ребер и обратно пропорциональна толщине лезвия 2 у выходного края. Выполнение

5 инструмента с расходящимися осями вращения передней и задней рабочих поверхностей позволяет увеличить указанную толщину лезвия, повысить прочность инструмента и увеличить за счет этого скорость

0 нарезания ребер.

Формула изобретения 1. Инструмент для получения ребристых трубчатых радиаторов, содержащий крепежную часть в виде трубчатого сегмента и

5 лезвие, режущая кромка которого имеет форму дуги, образованной пересечением передней и задней рабочих поверхностей вращения, из которых по крайней мере передняя поверхность выполнена винтовой,

0 причем у края лезвия по направлению подъема винтовой поверхности на режущей кромке выполнен участок с закругленным рабочим профилем поперечного сечения, отличающийся тем, что, с целью

5 повышения производительности за счет увеличения стойкости ребер, передняя и задняя рабочие поверхности выполнены с рас- ходящимися под острым углом осями вращения, причем ось вращения передней рабочей поверхности отклонена от оси задней рабочей поверхности к краю лезвия по ходу подъема винтовой поверхности, при этом на упомянутом краю лезвия выполнен скос, расположенный в направлении от передней рабочей поверхности к задней, а участок с закругленным рабочим профилем расположен на пересечении указанного скоса и задней рабочей поверхности.

2. Инструмент поп, 1,отличающий- с я тем, что передняя и задняя рабочие поверхности выполнены с пересекающимися осями вращения.

3. Инструмент по п, 1,отличающий- с я тем, что передняя и задняя рабочие поверхности выполнены со скрещивающимися осями вращения.

Изобретение относится к обработке материалов резанием, в частности к обработке металлов. Целью изобретения является повышение производительности за счет увеличения стойкости. Инструмент содержит крепежную часть 1, лезвие 2 с режущей кромкой 3, образованной пересечением винтовой передней рабочей поверхности вращения 4 и задней рабочей поверхности вращения 6. Оси вращения поверхностей 4 и 6 выполнены расходящимися с наклоном оси поверхности 4 к краю лезвия по ходу подъема этой винтовой поверхности. На этом краю лезвия выполнен скос 8 и участок 9 с закругленным рабочим профилем, Выполнение осей вращения передней и задней поверхностей 4 и 6 расходящимися позволя ет увеличить толщину лезвия в опасной зоне скоса 8, что позволяет увеличить скорость нарезания ребер радиатора и производительность обработки. 2 з.п. ф-лы, 6 ил.

five. 2

frivSOSl.

Padt/0/rr0p

Редактор

Составитель А.Акимов Техред М.Моргентал

(pveS

fit/e. 6

Корректор М.Андрушенко

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764835A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1989-12-21—Подача