Изобретение относится к машиностроению, а именно к обработке металлов ультразвуковой ковкой, и может быть использовано для изготовления лезвий с повышенными технико-эксплуатационными характеристиками и для формирования режущих кромок с малой толщиной.

Обычно для изготовления режущих кромок с малой толщиной, например бритвенных лезвий, используется метод шлифования (1).

Ограничениями способа шлифования являются: недостаточно высокое качество поверхности лезвия, обусловленное наличием крупных зерен металла в области режущей кромки; сложность и трудоемкость проведения многих последовательных операций шлифования, вызванные необходимостью использования в процессе высокоточного технологического оборудования и специальной оснастки; использование закалки до формирования режущей кромки лезвия, что усложняет обработку; кроме того, полученное шлифованием лезвие подвержено коррозии при хранении, это обусловлено тем, что в процессе формообразования режущей кромки шлифованием развиваются очень высокие локальные температуры, воздействующие на металл после закалки как его отпуск, после которого происходит снижение коррозионной стойкости и снижение износостойкости лезвия.

Способы, использующие ультразвуковую ковку для формирования режущей кромки лезвия, позволяют получить более высокое качество режущей кромки за счет перетекания мелких зерен металла непосредственно в область режущей кромки. Однако в большинстве случаев для формирования высококачественной режущей кромки лезвия известные способы требуют осуществления многих проходов пластины между бойками ультразвукового устройства, обычно от трех до десяти проходов, а также для получения высококачественной поверхности эти способы требуют проведения дополнительных операций доводки, например электрохимзаточку в растворе электролита (2).

Необходимость проведения операций доводки для получения очень высококачественных лезвий после ультразвуковой обработки торца пластины обусловлена не процессами отпуска металла, как при шлифовании, а тем, что металл в носовой части режущей кромки при воздействии ультразвука подвержен течению в разные стороны, поэтому в носовой части режущей кромки образуется заусенец.

Для удаления поверхностных слоев металла приходится прибегать к дополнительным усовершенствованиям, например наклонять оси бойков друг к другу так, чтобы образовалась щель, позволяющая истекать наружным слоям металла (3).

Известен способ изготовления лезвия режущего инструмента, включающий формирование пластины, деформирование ультразвуковой ковкой торца пластины, расположенного между коническими поверхностями бойков, с одновременным перемещением пластины относительно осей бойков в поперечном направлении для формирования на пластине клинообразного лезвия (4).

Известна также заготовка для получения клинообразного лезвия ультразвуковой ковкой, выполненная из пластины (4).

Эта пластина может быть выполнена прямоугольной, например, для получения бритвенных лезвий или может иметь криволинейную поверхность, расположенную между узкими торцами пластины и соответствующую заданной, например, для изготовления скальпелей.

В известном способе в процессе деформирования заготовки ей сообщают перемещение в поперечном приложению статистического усилия подпора направлении, а величину зазора между бойками выдерживают на протяжении всего цикла деформации на уровне двойной амплитуды ультразвуковых колебаний.

Преимуществом способа является возможность получения изделия с толщиной режущей кромки 1-3 мкм без заусенца или с минимальным заусенцем.

Ограничениями способа являются: сложность проведения процесса ультразвуковой ковки из-за необходимости подбора величины статистического торцового усилителя при колебаниях размеров пластины и отклонениях истинной траектории перемещения пластины от заданной в механизме перемещения заготовки; сложность поддержания величины зазора между бойками на протяжении всего цикла деформирования; необходимость использования нескольких поперечных проходов пластины между бойками для получения минимальных толщин режущей кромки.

Основным же ограничением способа, который позволяет получить, казалось бы, высококачественные режущие кромки с наличием в них мелких зерен металла и с минимальными толщинами, как показали исследования, является наличие скрытого дефекта, расположенного в плоскости симметрии режущей кромки.

Этот скрытый дефект под микроскопом при микросрезе носовой части режущей кромки можно обнаружить в виде узкой щелеобразной микрораковины, пролегающей в плоскости режущей кромки и как бы разделяющей сам носок режущей кромки на две симметричные половины. Образование дефекта обусловлено разной скоростью течения слоев металла при проведении ультразвуковой ковки по толщине заготовки. В зоне прилегания пластины к конической поверхности бойков истечение металла при воздействии ультразвуковых колебаний происходит более интенсивно, чем в срединных слоях. Верхние слои металла и мелкие зерна, перемещаясь в область носка режущей кромки при перемещении пластины в поперечном направлении относительно оси бойков, формируют вдоль продольной плоскости симметрии пластины узкую щель. При сходе пластины с конической поверхности бойков слои металла смыкаются, позволяя сформировать очень узкую режущую кромку. Но внутренней дефект резко ухудшает качество режущей кромки, прежде всего ее износостойкость. Сомкнувшиеся слои металла в носовой части режущей кромки приходится удалять доводкой, что сразу же приводит к резкому утолщению режущей кромки до величин, больших 8 мкм. Удалить щелеобразную микрораковину без доводки практически невозможно.

Кроме того, процесс невозможно автоматизировать из-за различия используемых материалов, разницы в толщинах пластин для конкретных изделий, разницы толщины пластины в пределах допуска. Известный способ не обеспечивает стабильного качества получаемых изделий.

Решаемая изобретением задача - повышение качества изделия и обеспечение технологичности изготовления различных типов изделий, снижение трудоемкости, а также обеспечение условий автоматизации проведения процесса с уменьшением числа проходов для формирования режущей кромки.

Технический результат, который может быть получен при осуществлении заявленного способа, - улучшение качества режущей кромки при обеспечении заданной минимальной ее толщины, сокращение времени обработки, уменьшение числа проходов заготовки в процессе проведения ультразвуковой ковки, исключение операции доводки при получении высококачественной режущей кромки непосредственно после ультразвуковой ковки.

Технический результат, который может быть получен от использования заготовки, - обеспечение такой ее формы выполнения, которая позволяет реализовать заявленный способ без изменения основных стандартных режимов ультразвуковой обработки, без использования специальной оснастки и дополнительного оборудования.

Для решения поставленной задачи в способе изготовления лезвия режущего инструмента, включающем формирование пластины, деформирование ультразвуковой ковкой торца пластины, расположенного между коническими поверхностями бойков, с одновременным перемещением пластины относительно осей бойков в поперечном направлении для формирования на пластине клинообразного лезвия, согласно изобретению при формировании пластины упомянутый торец пластины закругляют.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- при формировании пластины ее торец закругляли прокаткой или шлифованием или обжимом ребер пластины в штампе;

- при формировании пластины ее торец закругляли с радиусом R закругления в диапазоне от 0,3 до 0,7t, где t - толщина пластины;

- при формировании пластины между закругленным торцом и противоположно расположенными широкими поверхностями пластины изготавливали скосы.

В дополнение к предыдущему дополнительному варианту возможно, чтобы упомянутые скосы изготавливали ультразвуковой ковкой закругленного торца пластины с одновременным перемещением в один проход пластины относительно осей бойков в поперечном направлении.

При этом возможно, чтобы угол между обращенными друг к другу образующими конических поверхностей бойков во втором проходе перемещения пластины для изготовления изделия выбирали большим, чем угол между скошенными поверхностями скосов пластины, изготовленными в упомянутом одном проходе.

При этом угол между обращенными друг к другу образующими конических поверхностей бойков во втором проходе целесообразно выбирать в диапазоне от 15 до 30o, а угол между обращенными друг к другу образующими конических поверхностей бойков в первом проходе - в диапазоне от 10 до 14o.

Кроме того, упомянутые скосы возможно изготавливать так же, как и закругление, осадкой в штампе, или прокаткой, или шлифованием одновременно с закруглением торца между широкими поверхностями пластины.

В дополнение к предыдущему варианту осуществления способа угол между обращенными друг к другу образующими конических поверхностей бойков целесообразно выбирать большим, чем угол между скошенными поверхностями упомянутых скосов пластины.

Угол между обращенными друг к другу образующими конических поверхностей бойков целесообразно выбирать в диапазоне от 15 до 30o, а угол между скошенными поверхностями скосов пластины - в диапазоне от 10 до 14o.

Для решения поставленной задачи в известной заготовке, выполненной из пластины, согласно изобретению торец пластины, предназначенной для ее деформирования коническими бойками, выполнен с поперечным сечением закругленной формы и выпуклым.

Возможны дополнительные варианты выполнения заготовки, в которых целесообразно, чтобы:

- отношение радиуса R закругления торца к толщине t пластины было выбрано в интервале 0,3≤R/t≤0,7;

- между закругленным торцом и противоположно расположенными широкими поверхностями пластины были выполнены скосы;

- угол между скошенными поверхностями скосов пластины был выбран в диапазоне от 10 до 80o;

- угол между скошенными поверхностями скосов пластины был выбран в диапазоне от 10 до 14o.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

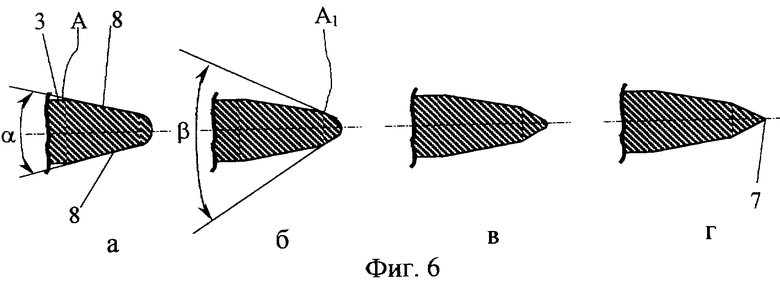

Фиг. 1 схематически изображает устройство для осуществления заявленного способа, где стрелками показано направление воздействия ультразвуковыми колебаниями.

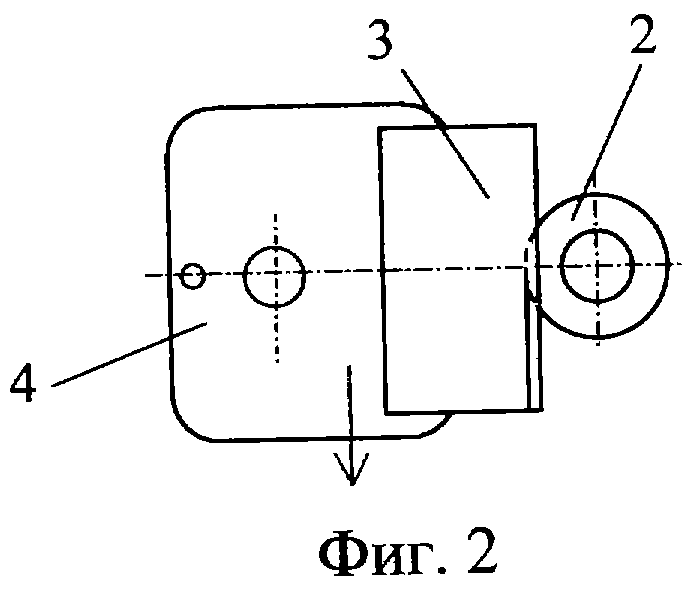

Фиг. 2 - сечение А-А на фиг.1, где стрелкой показано перемещение заготовки.

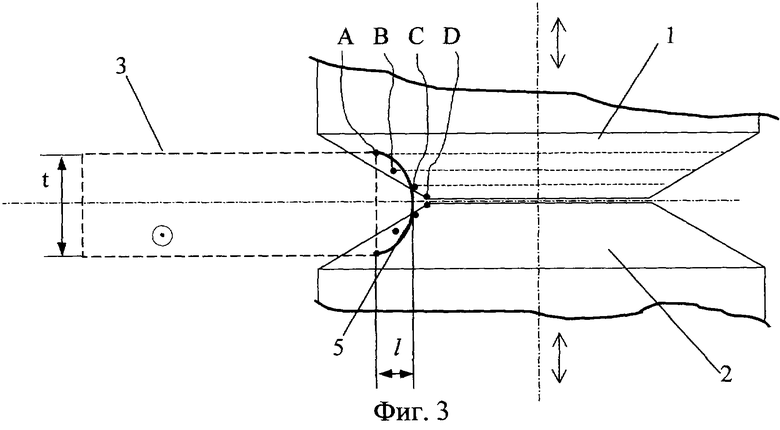

Фиг.3 - схематично показаны зоны очагов деформации между коническими поверхностями бойков для прямоугольной пластины и пластины с закругленным торцом.

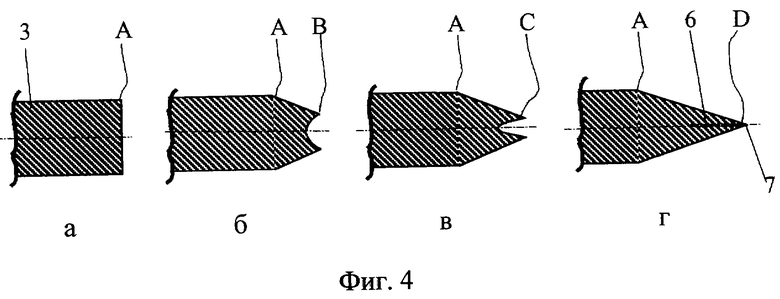

Фиг. 4 - схема изменения сечения заготовки, которая выполнена в виде прямоугольной пластины, при ультразвуковой ковке: а - до деформирования, б - при последующем деформировании, в - в середине процесса деформирования, г - при выходе готового изделия с конической поверхности бойков.

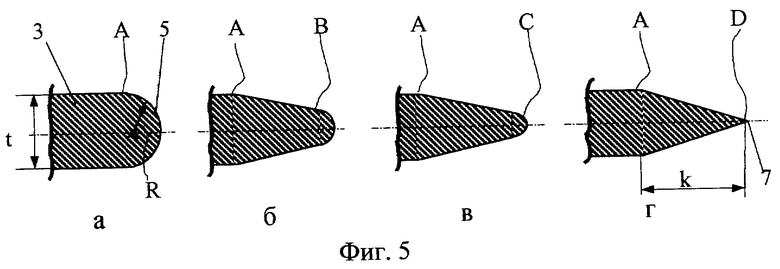

Фиг. 5 - схема изменения сечения заготовки, которая выполнена в виде пластины с закругленным торцом: а - до деформирования, б - при последующем деформировании, в - в середине процесса деформирования, г - при выходе готового изделия с конической поверхности бойков.

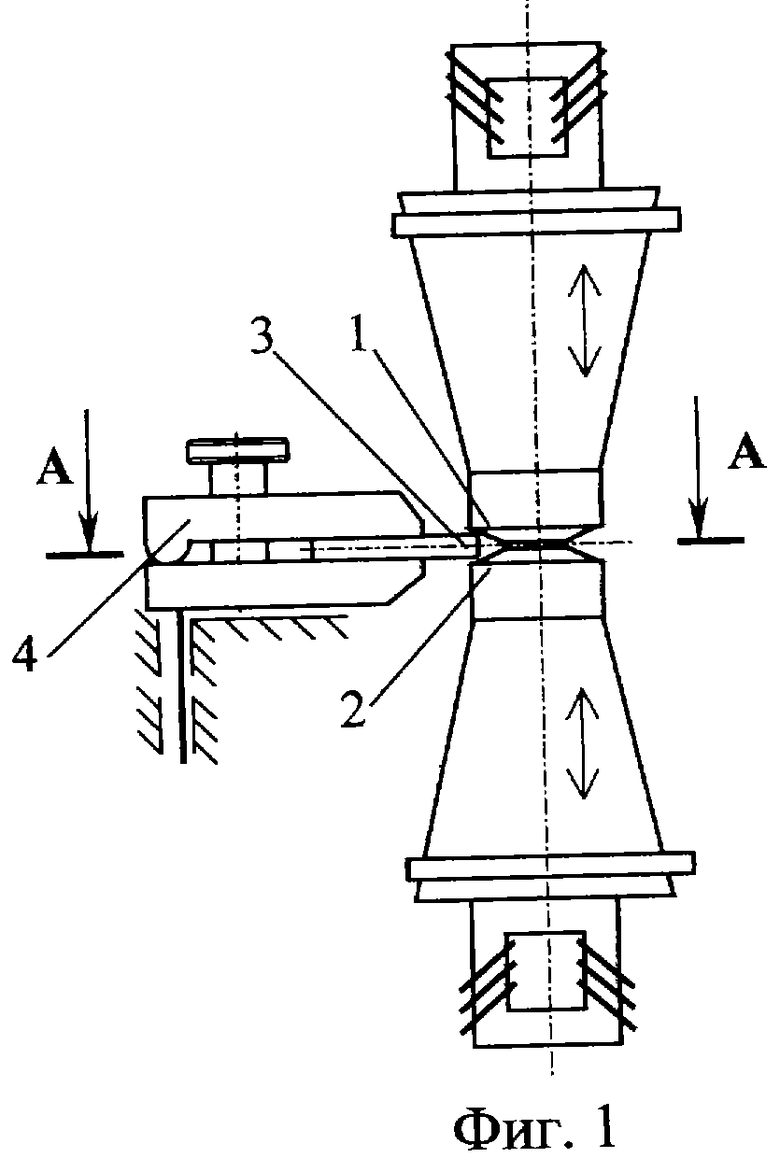

Фиг. 6 - схема изменения сечения заготовки, которая выполнена в виде пластины с закругленным торцом и со скосами: а - до деформирования, б - в самом начале деформирования, в - в середине процесса деформирования, г - при выходе готового изделия с конической поверхности бойков.

Для осуществления заявленного способа (фиг.1, 2) устройство содержит бойки 1 и 2, рабочие поверхности которых выполнены коническими и образуют между собой угол, соответствующий углу клинообразной поверхности, которую формируют на пластине 3. Бойки 1 и 2 связаны соответственно через волноводы с источниками возбуждения ультразвуковых колебаний. Держатель 4 с механизмом перемещения пластины 3 обеспечивает ее перемещение поперечно относительно продольных осей бойков 1 и 2 для изготовления прямолинейных режущих кромок по прямой линии. Для изготовления криволинейных поверхностей режущих кромок, например для скальпелей, поперечное перемещение пластины 3 осуществляют по окружностям требуемого радиуса, или по криволинейной траектории, соответствующей заданной криволинейной поверхности (на фиг.2 показано простое прямолинейное перемещение пластины 3).

Процесс деформирования пластины 3 поясняется с помощью фигуры 3, где пластина 3, выполненная прямоугольной, схематично показана пунктирной линией, а торец пластины 3 с закругленным торцом 5 показан жирной сплошной линией.

Начало деформации как для пластины 3, выполненной прямоугольной, так и для пластины 3 с закругленным торцом, происходит в зоне А очага деформации, определяемой толщиной t пластины 3. По мере перемещения пластины 3 поперечно относительно продольной оси бойков 1 и 2 происходит перетекание металла в сторону продольной оси бойков 1 и 2, и в некоторой зоне В (фиг.3) пластина 3, выполненная прямоугольной, принимает форму в поперечном сечении, показанную на фиг.4б, что связано с ускоренным перетеканием наружных слоев металла пластины 3 в сторону продольной оси бойков 1 и 2, а также с более медленным перетеканием внутренних слоев металла по мере их приближения к оси симметрии пластины 3. При продолжении процесса ультразвуковой ковки в некоторой зоне С очага деформации (фиг.3) поперечное сечение пластины 3, выполненной прямоугольной, будет соответствовать профилю, показанному на фиг.4 в, а при выходе пластины 3 из зон очагов деформации бойков 1 и 2 и из зоны D образования носка режущей кромки происходит смыкание наружных слоев и образуется готовое изделие с щелеобразной микрораковиной 6 (фиг.4 г). Процесс ультразвуковой ковки происходит непрерывно, а зоны А, В, С выбраны условно для пояснения существа заявленного способа.

Образование щелеобразной микрораковины 6 не зависит от числа проходов пластины 3 относительно бойков 1 и 2. При меньшем числе проходов пластины 3, выполненной прямоугольной, продольный размер щелеобразной микрораковины 6 будет большим, а при большем числе проходов пластины 3 между бойками 1 и 2 продольный размер щелеобразной раковины 6 будет меньшим, что связано с различной скоростью перетекания металла при большей мощности прикладываемых ультразвуковых колебаний или при меньшей их мощности. Толщина же образовавшейся щелеобразной раковины 6 практически не зависит от числа проходов и скорости перемещения пластины 3. Поэтому профиль пластины 3, выполненный прямоугольным, не позволяет избавиться от внутреннего дефекта, который снижает все преимущества процесса ультразвуковой ковки при получении микронных величин толщин режущей кромки 7 (фиг.4 г).

Начало деформации для пластины 3, выполненной с закругленным торцом 5 (с выпуклой внешней поверхностью торца 5), также происходит в зоне А очага деформации (фиг.3), но отстоящего на расстояние l от ее торца. По мере перемещения пластины 3 поперечно относительно продольной оси бойков 1 и 2 также происходит перетекание металла в сторону продольной оси бойков 1 и 2 и в некоторой зоне В (фиг.3) пластина 3 с закругленным торцом принимает форму в поперечном сечении, показанную на фиг.5б. При продолжении процесса ультразвуковой ковки в некоторой зоне С очага деформации (фиг.3) поперечное сечение пластины 3 с закругленным торцом будет соответствовать показанному на фиг.5в, а при выходе пластины 3 из зон очагов деформации и при смыкании в зоне D наружных слоев, обладающих большей скоростью истечения, образуется готовое изделие без щелеобразной микрораковины 6 (фиг.5г). При использовании пластины 3 с закругленным торцом 5 щелеобразная микрораковина 6 не образуется независимо от числа проходов пластины 3 относительно бойков 1 и 2. Поэтому пластина 3, выполненная с закругленным торцом 5, при ультразвуковой ковке позволяет избавиться от внутреннего дефекта, присущего пластине 3 с прямоугольным торцом, и уменьшить само число проходов для получения микронных величин толщины режущей кромки 7. Таким образом удается увеличить скорость формирования клинообразного лезвия режущего инструмента как за счет увеличения мощности ультразвуковых колебаний, так и за счет уменьшения числа проходов.

Обычно используемое число проходов для изготовления клинообразного лезвия из пластины 3, выполненной прямоугольной, от трех до десяти. Как показали исследования, число проходов для пластины 3, выполненной с закругленным торцом 5, от одного до двух. При этом в зависимости от требований, предъявляемых к изделию, могут быть получены толщины режущей кромки от 1 до 7 мкм.

Торец 5 (фиг.5а) можно закруглять прокаткой или шлифованием или обжимом ребер пластины в штампе или любыми другими известными методами. При этом в отличие от метода получения клинообразных лезвий шлифованием не происходит отжига материала металла, а закалку изделия производят уже после формирования клинобразного лезвия ультразвуковой ковкой.

Как показали исследования, торец 5 пластины 3 можно закруглять в достаточно большом диапазоне с радиусом R закругления от 0,3 до 0,7t, где t - толщина пластины 3. Для пластины 3 с параллельными широкими поверхностями радиус R выбирают в диапазоне 0,5 до 0,7t. Для выбора R в диапазоне от 0,3 до 0,5t на пластине 3 могут быть выполнены скосы 8 (фиг.6а). Скосы 8 могут быть получены одновременно с формированием закругленного торца 5 осадкой в штампе, или прокаткой, или шлифованием, или любым другим известным методом. Выбор конкретного значения радиуса R закругления, а также угол α наклона скосов 8 зависит от материала, из которого изготовлена пластина 3. Так, для более быстротекучих под действием ультразвуковой ковки материалов используют меньшие величины радиусов R закруглений, а для тугоплавких материалов большие. Процесс формирования режущей кромки 7 при выполнении скосов 8 (фиг.6а) для R - от 0,3 до 0,5t и при воздействии в зону А (фиг.3) очага деформации (переход скосов 8 в параллельные широкие поверхности пластины 3) для материалов с быстротекущими под действием ультразвуковой ковки слоями протекает аналогично по предыдущей схеме (фиг.5) с учетом того, что внешние быстротекущие слои наклонены в направлении их перемещения. При этом получают режущую кромку без внутреннего дефекта. Угол α скосов 8 пластины 3 (фиг.6а) при воздействии в зону А (фиг.3, 6а) выбирают в пределах 10-80o и этот угол зависит от заданной ширины k клинообразного лезвия (фиг.5г), которую необходимо получить после деформирования пластины 3.

Скосы 8 можно также изготавливать ультразвуковой ковкой закругленного торца 5 пластины 3 с одновременным перемещением в один проход пластины 3 относительно осей бойков 1, 2 в поперечном направлении. Это наглядно видно из фиг.5б,в. В этом случае пластину 3 с закругленным торцом 5 (фиг.5а) деформируют ультразвуковой ковкой за один проход в состояние, изображенное на фиг.фиг.5б, в, а затем используют пластину 3 полученной формы в качестве заготовки (фиг.6а) со скосами 8, например, для повторного деформирования с началом очага деформации в зоне А (фиг.3, 6а).

Однако для увеличения скорости проведения ультразвуковой ковки целесообразно, чтобы угол β между обращенными друг к другу образующими конических поверхностей бойков 1, 2 во втором проходе перемещения пластины 3 был выбран большим, чем угол α между скошенными поверхностями скосов 8 пластины 3, изготовленными за первый проход (фиг.6а, б). В этом случае начальный очаг деформации А1 во втором проходе (фиг.6б) смещается в место перехода закругленной поверхности в скосы 8, т.е. ближе к носку режущей кромки 7. Поскольку общая площадь обрабатываемой ультразвуковой ковкой поверхности в этом случае уменьшается, то скорость прохода пластины 3 между бойками 1, 2 может быть увеличена, что повышает производительность процесса в целом. В результате получают клинообразное лезвие без внутреннего дефекта, поскольку торец 5 (фиг. 6) остается закругленным при осуществлении процесса в зоне А1 начального очага деформации.

Угол β между обращенными друг к другу образующими конических поверхностей бойков 1, 2 во втором проходе выбирают в диапазоне от 15 до 30o, а угол α между обращенными друг к другу образующими конических поверхностей бойков в первом проходе - в диапазоне от 10 до 14o.

Аналогичный процесс может быть осуществлен и для заготовки, в которой скосы 8 изготавливают осадкой в штампе, или прокаткой, или шлифованием одновременно с закруглением торца между широкими поверхностями пластины 3. В этом случае ультразвуковую ковку осуществляют всего за один проход пластины 3 между бойками 1,2 с зоной A1 начального очага деформации, смещенной в место сопряжений скосов 8 с закруглением. Угол α скосов 8 пластины 3 (фиг.6а) при воздействии в зону А1 (фиг.6б) выбирают в пределах 10-14o.

Таким образом, в любых вариантах осуществления заявленного способа в заготовке торец 5 пластины 3, предназначенной для деформирования ее коническими бойками 1, 2, выполнен закругленным.

Примеры осуществления способа

Пример 1

Заготовка - пластина 3 из стали 65 Х13. Толщина t заготовки 0,1 мм. Радиус R закругления - 0,05 мм. Ультразвуковые колебания амплитудой 10 мкм и частотой 18,3 кГц сообщаются бойкам 1, 2 магнитострикционными преобразователями ПМС 16А-18. Процесс ведут по схеме фиг.5. Угол между коническими поверхностями бойков 1 и 2 - 30o. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки - 3-4 мкм.

Пример 2

Заготовка - пластина 3 из стали 65 X13. Толщина t заготовки 0,1 мм. Радиус R закругления - 0,07 мм. Режимы ультразвуковых колебаний, как в примере 1. Процесс ведут по схеме фиг.5. Угол между коническими поверхностями бойков 1 и 2 - 30o. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки - 5-7 мкм.

Пример 3

Заготовка - пластина 3 из стали 65 X13. Толщина t заготовки 0,1 мм. Радиус R закругления - 0,04 мм. Угол α скоса 10o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 30o. Процесс ультразвуковой ковки ведут по схеме фиг.5 (с заготовкой - фиг. 6а) с зоной А очага начала деформации в месте схождения скосов 8 в параллельные широкие поверхности пластины 3. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки - 1,2-2,5 мкм.

Пример 4. Заготовка - пластина 3 из стали 65 Х13. Толщина t заготовки - 0,4 мм. Радиус R закругления - 0,2 мм. Режимы ультразвуковых колебаний, как в примере 1. Процесс ведут по схеме фиг.5. Угол между коническими поверхностями бойков 1 и 2 - 30o. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 6-7 мкм. При двухпроходной ультразвуковой ковке толщина режущей кромки 2-3 мкм.

Пример 5. Заготовка - пластина 3 из стали 65 Х13. Толщина t заготовки 0,4 мм. Радиус R закругления - 0,28 мм. Режимы ультразвуковых колебаний, как в примере 1. Процесс ведут по схеме фиг.5. Угол между коническим поверхностями бойков 1 и 2 - 30o. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 8-9 мкм. При двухпроходной ультразвуковой ковке толщина режущей кромки 2,5-3,5 мкм.

Пример 6. Заготовка - пластина 3 из стали 65 Х13. Толщина t заготовки 0,4 мм. Радиус R закругления - 0,12 мм. Угол скоса 75o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 30o. Процесс ультразвуковой ковки ведут по схеме (фиг.5) с зоной А очага начала деформации в месте схождения скосов 8 в параллельные широкие поверхности пластины 3 (фиг.6а). В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 4-5 мкм. При двухпроходной ультразвуковой ковке толщина режущей кромки 1,5-2,5 мкм.

Пример 7. Заготовка - пластина 3 из стали 65 Х13. Закругление и скосы 8 сформированы предварительным обжатием пластины 3 по толщине. Толщина t заготовки 0,4 мм. Радиус R закругления - 0,12 мм. Угол α скоса 14o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 25o. Процесс ультразвуковой ковки ведут по схеме (фиг.6) с зоной А1 очага начала деформации в месте схождения скосов 8 с закруглением. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 1,2-2,0 мкм.

Пример 8. Заготовка - пластина 3 из стали 65 Х13. Закругление и скосы 8 сформированы предварительным обжатием пластины 3 по толщине. Толщина t заготовки 0,4 мм. Радиус R закругления - 0,16 мм. Угол α скоса - 10o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 30o. Процесс ультразвуковой ковки ведут по схеме (фиг.6) с зоной А1 очага начала деформации в месте схождения скосов 8 с закруглением. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 1,2-2,0 мкм.

Пример 9. Заготовка - пластина 3 из стали 65 Х13. Закругление и скосы 8 сформированы предварительным обжатием пластины 3 по толщине. Толщина t заготовки - 0,4 мм. Радиус R закругления - 0,15 мм. Угол α скоса - 12o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 18o. Процесс ультразвуковой ковки проводят по схеме (фиг. 6) с зоной А1 очага начала деформации в месте схождения скосов 8 с закруглением. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 1,6-2,4 мкм.

Пример 10. Заготовка - пластина 3 из стали 65 Х13. Закругление и скосы 8 сформированы предварительным обжатием пластины 3 по толщине. Толщина t заготовки - 0,4 мм. Радиус R закругления - 0,15 мм. Угол α скоса - 10o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническими поверхностями бойков 1 и 2 - 25o. Процесс ультразвуковой ковки ведут по схеме (фиг. 6) с зоной А1 очага начала деформации в месте схождения скосов 8 с закруглением. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 1,0-1,5 мкм.

Пример 11. Заготовка - пластина 3 из стали 65 Х13. Толщина t заготовки - 0,4 мм. Закругление с радиусом закругления 0,2 мм получено предварительным обжатием пластины 3 по толщине, а скосы 8 сформированы за один проход ультразвуковой ковкой указанной пластины 3 с углом 12o между обращенными друг к другу образующими конических поверхностей бойков 1, 2. В результате ультразвуковой ковки получают радиус закругления - 0,12 мм (фиг.5в). Угол α скоса - 12o. Режимы ультразвуковых колебаний, как в примере 1. Угол между коническим поверхностями бойков 1 и 2 во втором проходе - 25o. Процесс ультразвуковой ковки ведут по схеме (фиг.6) с зоной А1 очага начала деформации в месте схождения скосов 8 с закруглением. В результате одного прохода получают клинообразное лезвие без внутреннего дефекта с толщиной режущей кромки 1,0-1,4 мкм.

Готовые изделия, получаемые после последующей закалки пластины 3, обработанной ультразвуковой ковкой, по примерам 1-3 целесообразно использовать при изготовлении различных бытовых инструментов, например бритвенных лезвий. Изделия по примерам 4-11 целесообразно использовать при изготовлении медицинских инструментов, например хирургических скальпелей, офтальмологических ножниц, эндоскопических режущих инструментов и т.п.

Наиболее успешно заявленные способ изготовления лезвия режущего инструмента и заготовка для его осуществления промышленно применимы при изготовлении различного инструмента с высокими показателями по износостойкости и с режущими кромками малых толщин.

Источники информации

1. Патент СССР 318205, В 24 В 3/48, опубл. 1971 г.

2. Патент Российской Федерации 2025189, В 21 К 11/00, опубл. 1994 г.

3. Авторское свидетельство СССР 1827904, В 21 J 5/00, опубл. 1991 г.

4. Авторское свидетельство СССР 17270779, В 21 К 11/00, В 21 J 5/00, опубл. 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2005 |

|

RU2286227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ЭЛАСТИЧНОГО СОЕДИНЕНИЯ СТЕКЛА С КОРПУСОМ АВТОМОБИЛЯ | 1999 |

|

RU2178733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЙ СКАЛЬПЕЛЕЙ | 1990 |

|

RU2025189C1 |

| НОЖ | 2000 |

|

RU2180285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

Изобретения относятся к машиностроению, а именно к обработке металлов ультразвуковой ковкой, и могут быть использованы для изготовления лезвий с повышенными технико-эксплуатационными характеристиками и формирования режущих кромок с малой толщиной. Формируют пластину с торцом, имеющим поперечное сечение выпуклой закругленной формы. Затем указанный торец деформируют ультразвуковой ковкой между коническими поверхностями бойков. Одновременно пластину перемещают относительно осей бойков в поперечном направлении для формирования на ней клинообразного лезвия. Закругление торца пластины производят прокаткой, шлифованием или обжимом ребер пластины в штампе. Торец пластины закругляют радиусом, величина которого находится в диапазоне от 0,3 до 0,7t, где t - толщина пластины. В результате обеспечивается повышение качества изделия и технологичности его изготовления, а также снижение трудоемкости. 2 с. и 13 з.п.ф-лы, 6 ил.

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| SU 1827904 А1, 20.04.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЙ СКАЛЬПЕЛЕЙ | 1990 |

|

RU2025189C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| US 5251514, 12.10.1993 | |||

| US 5129289, 14.07.1992. | |||

Авторы

Даты

2003-09-10—Публикация

2001-04-27—Подача