в 9

Изобретение относится к обработке отверстий, преимущественно длинномерных, например, полостей гидроцилиндров.

Цель изобретения - повышение точности обработки и расширение технологических возможностей станка путем исключения необходимости удлинения станины при обработке длинномерных деталей и обеспечения дробления стружки в процессе обработки отверстия.

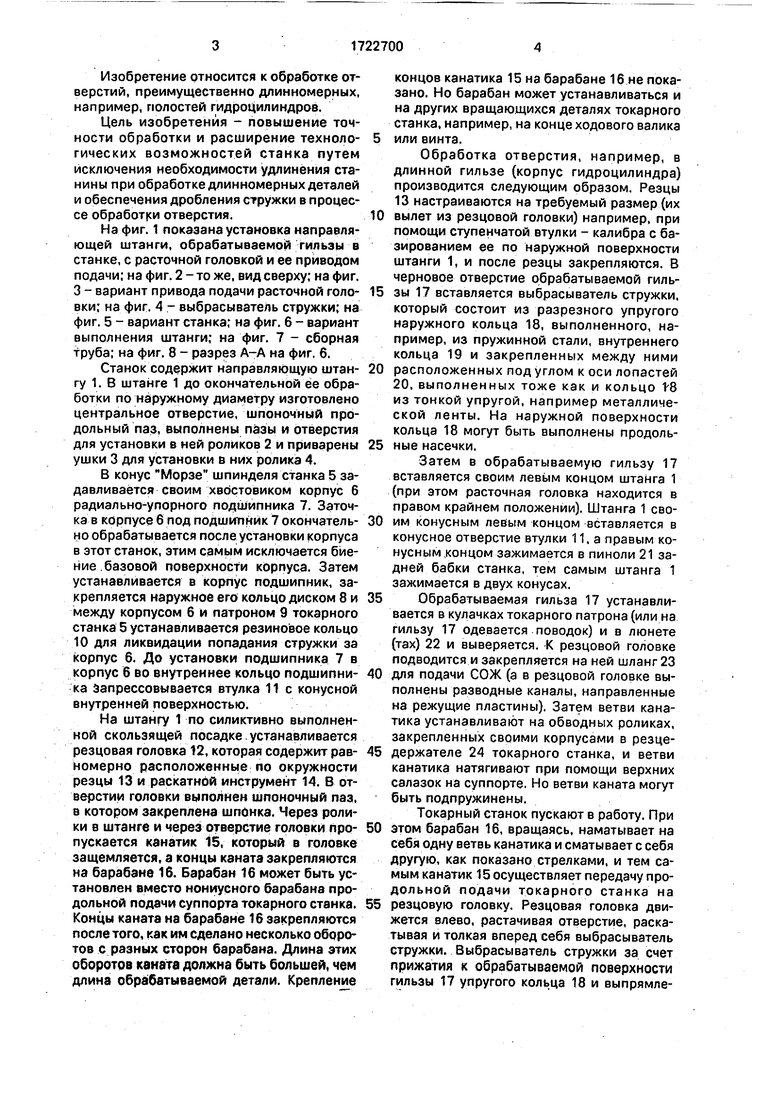

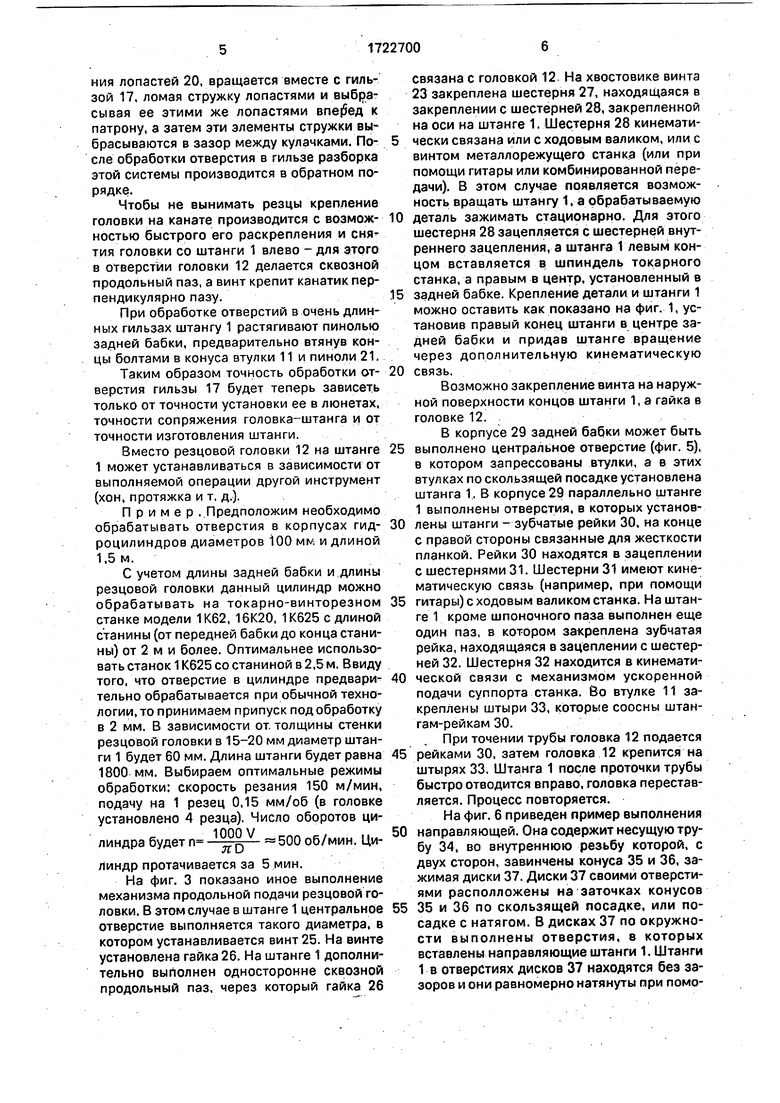

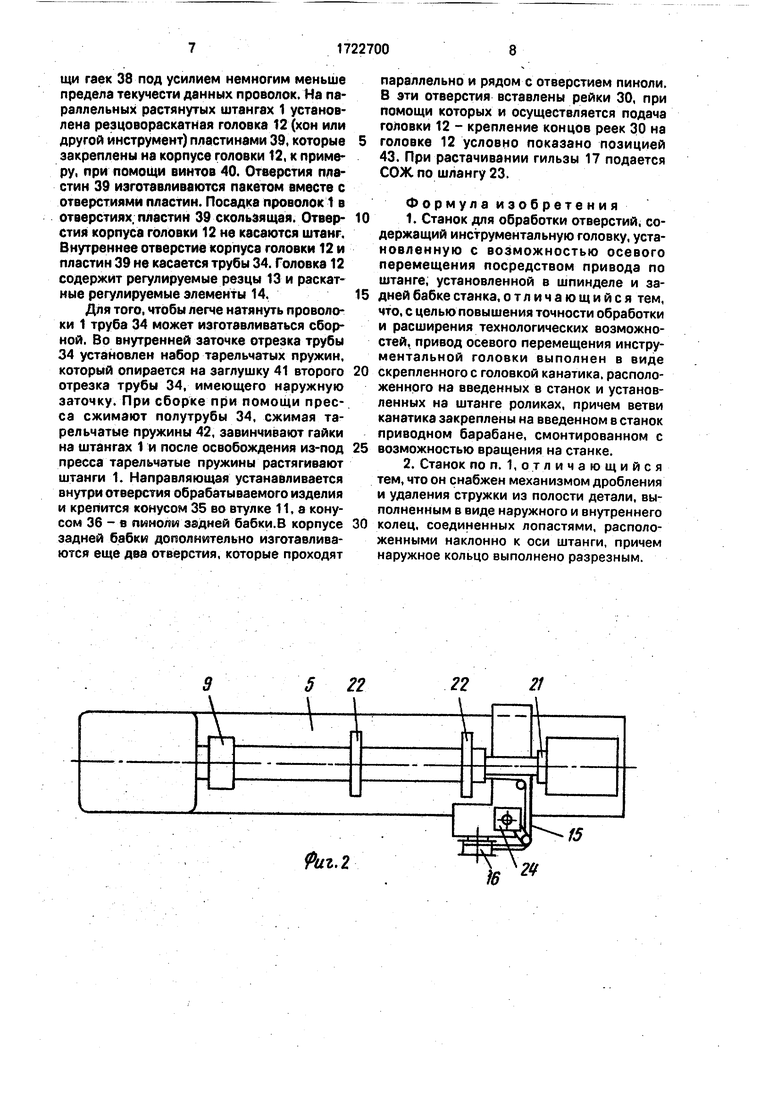

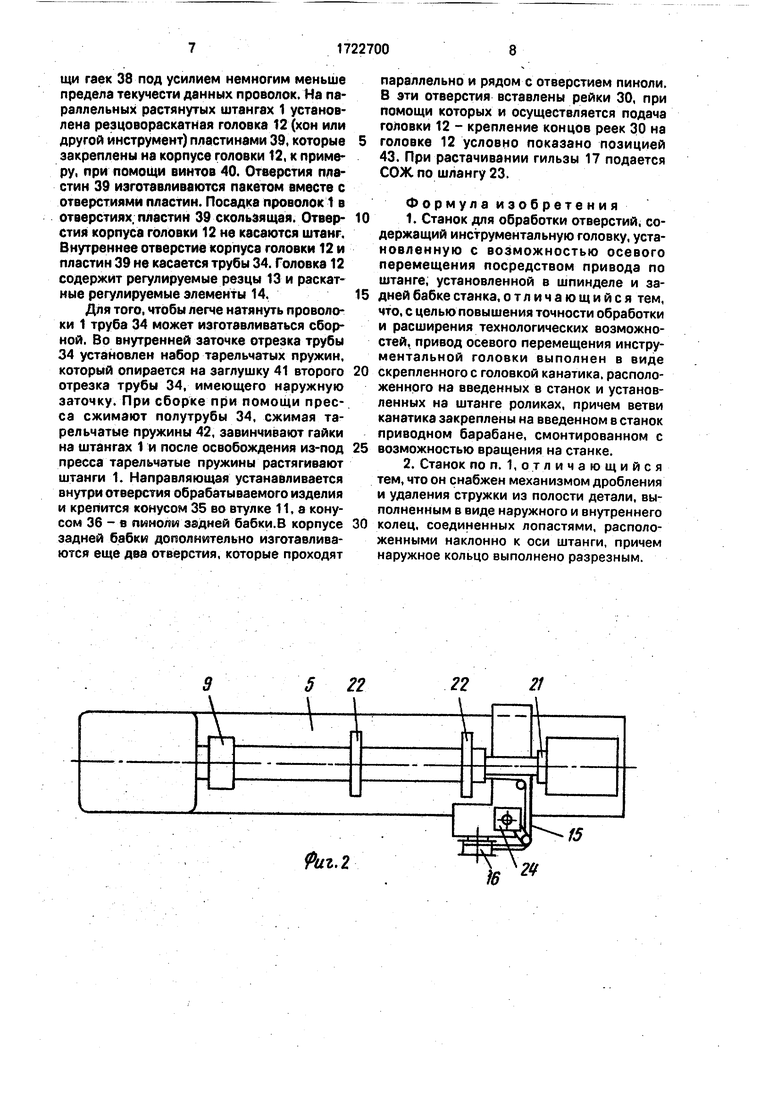

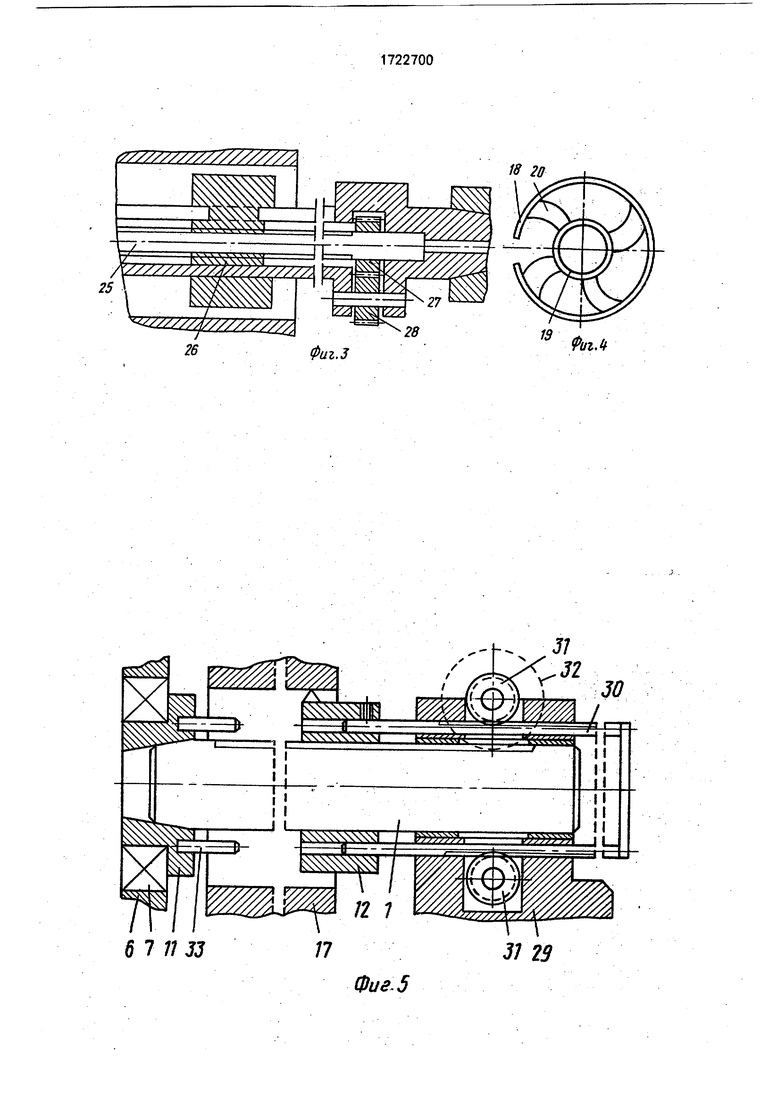

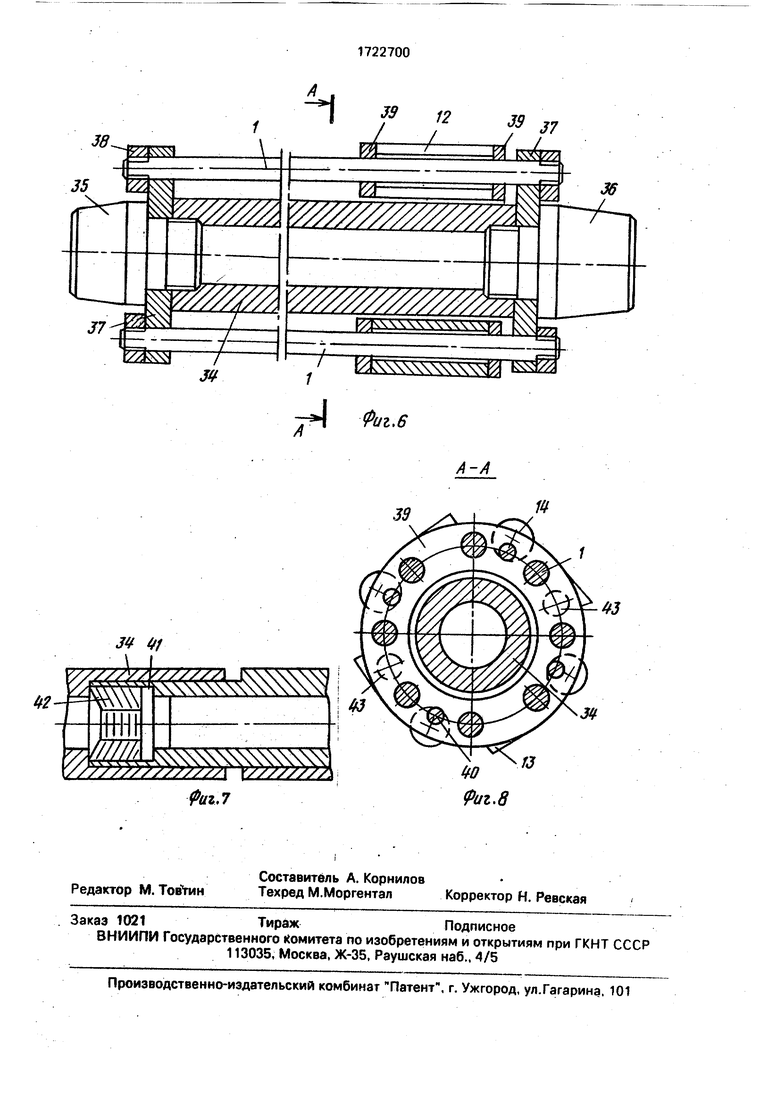

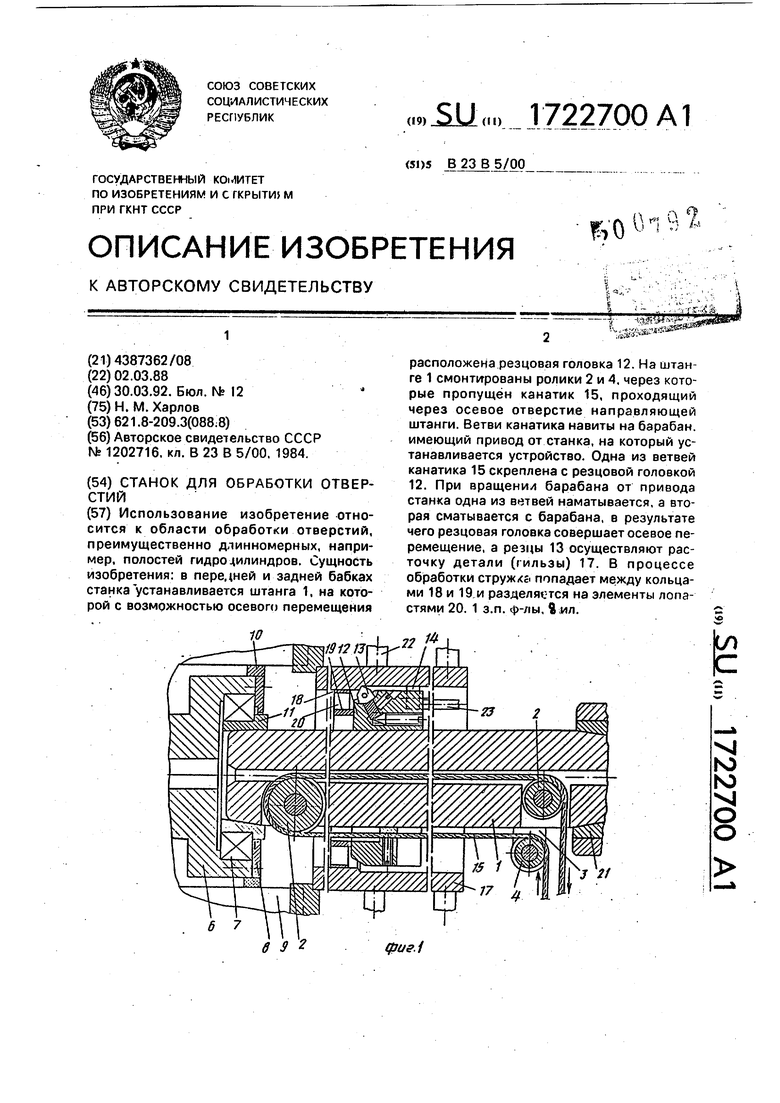

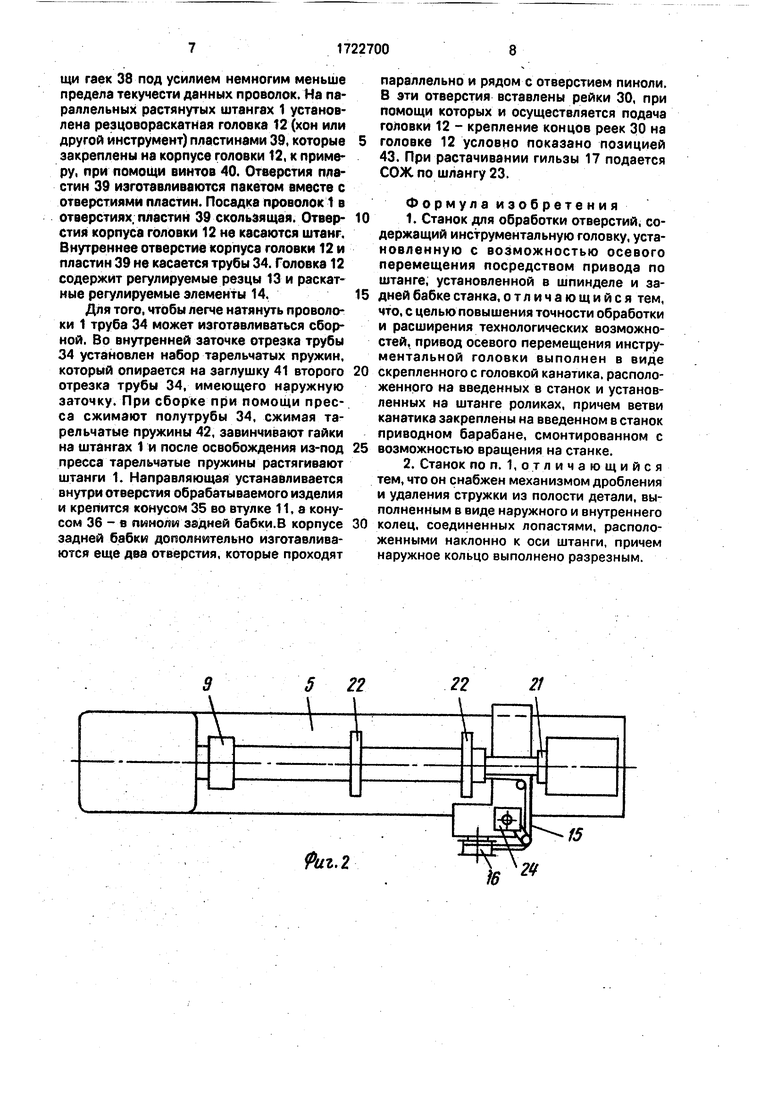

На фиг. 1 показана установка направляющей штанги, обрабатываемой гильзы в станке, с расточной головкой и ее приводом подачи; на фиг. 2 - то же, вид сверху; на фиг. 3 - вариант привода подачи расточной головки; на фиг, 4 - выбрасыватель стружки; на фиг. 5 - вариант станка; на фиг. 6 - вариант выполнения штанги; на фиг. 7 - сборная труба; на фиг. 8 - разрез А-А на фиг. б.

Станок содержит направляющую штангу 1. В штанге 1 до окончательной ее обработки по наружному диаметру изготовлено центральное отверстие, шпоночный продольный паз, выполнены пазы и отверстия для установки в ней роликов 2 и приварены ушки 3 для установки в них ролика 4.

В конус Морзе шпинделя станка 5 за- давливается своим хвостовиком корпус 6 радиально-упорного подшипника 7. Заточка в корпусе 6 под подшипник 7 окончательно обрабатывается после установки корпуса в этот станок, этим самым исключается биение, базовой поверхности корпуса. Затем устанавливается в корпус подшипник, закрепляется наружное его кольцо диском 8 и между корпусом 6 и патроном 9 токарного станка 5 устанавливается резиновое кольцо 10 для ликвидации попадания стружки за корпус 6. До установки подшипника 7 в корпус 6 во внутреннее кольцо подшипника запрессовывается втулка 11с конусной внутренней поверхностью.

На штангу 1 по силиктивно выполненной скользящей посадке.устанавливается резцовая головка 12, которая содержит равномерно расположенные по окружности резцы 13 и раскатной инструмент 14. В отверстии головки выполнен шпоночный паз, в котором закреплена шпонка. Через ролики в штанге и через отверстие головки пропускается канатик 15, который в головке защемляется, а концы каната закрепляются на барабане 16. Барабан 16 может быть установлен вместо нониусного барабана продольной подачи суппорта токарного станка. Концы каната на барабане 16 закрепляются после того, как им сделано несколько оборотов с разных сторон барабана. Длина этих оборотов каната должна быть большей, чем длина обрабатываемой детали. Крепление

концов канатика 15 на барабане 16 не показано. Но барабан может устанавливаться и на других вращающихся деталях токарного станка, например, на конце ходового валика

или винта.

Обработка отверстия, например, в длинной гильзе (корпус гидроцилиндра) производится следующим образом. Резцы 13 настраиваются на требуемый размер (их

0 вылет из резцовой головки) например, при помощи ступенчатой втулки - калибра с базированием ее по наружной поверхности штанги 1, и после резцы закрепляются. В черновое отверстие обрабатываемой гиль5 зы 17 вставляется выбрасыватель стружки, который состоит из разрезного упругого наружного кольца 18, выполненного, например, из пружинной стали, внутреннего кольца 19 и закрепленных между ними

0 расположенных под углом к оси лопастей 20. выполненных тоже как и кольцо V8 из тонкой упругой, например металлической ленты. На наружной поверхности кольца 18 могут быть выполнены продоль5 ные насечки.

Затем в обрабатываемую гильзу 17 вставляется своим левым концом штанга 1 (при этом расточная головка находится в правом крайнем положении). Штанга 1 сво0 им конусным левым концом вставляется в конусное отверстие втулки 11. а правым конусным .концом зажимается в пиноли 21 задней бабки станка, тем самым штанга 1 зажимается в двух конусах.

5 Обрабатываемая гильза 17 устанавливается в кулачках токарного патрона (или на гильзу 17 одевается поводок) и в люнете (тах) 22 и выверяется. К резцовой головке подводится и закрепляется на ней шланг 23

0 для подачи СОЖ (а в резцовой головке выполнены разводные каналы, направленные на режущие пластины). Затем ветви канатика устанавливают на обводных роликах, закрепленных своими корпусами в резце5 держателе 24 токарного станка, и ветви канатика натягивают при помощи верхних салазок на суппорте. Но ветви каната могут быть подпружинены.

Токарный станок пускают в работу. При

0 этом барабан 16, вращаясь, наматывает на себя одну ветвь канатика и сматывает с себя другую, как показано стрелками, и тем самым канатик 15 осуществляет передачу продольной подачи токарного станка на

5 резцовую головку. Резцовая головка движется влево, растачивая отверстие, раскатывая и толкая вперед себя выбрасыватель стружки. Выбрасыватель стружки за счет прижатия к обрабатываемой поверхности гильзы 17 упругого кольца 18 и выпрямления лопастей 20, вращается вместе с гильзой 17, ломая стружку лопастями и выбрасывая ее этими же лопастями вперед к патрону, а затем эти элементы стружки выбрасываются в зазор между кулачками. После обработки отверстия в гильзе разборка этой системы производится в обратном порядке.

Чтобы не вынимать резцы крепление головки на канате производится с возможностью быстрого его раскрепления и сня тия головки со штанги 1 влево - для этого в отверстии головки 12 делается сквозной продольный паз, а винт крепит канатик перпендикулярно пазу.

При обработке отверстий в очень длинных гильзах штангу 1 растягивают пинолью задней бабки, предварительно втянув концы болтами в конуса втулки 11 и пиноли.21.

Таким образом точность обработки отверстия гильзы 17 будет теперь зависеть только от точности установки ее в люнетах, точности сопряжения головка-штанга и от точности изготовления штанги.

Вместо резцовой головки 12 на штанге 1 может устанавливаться в зависимости от выполняемой операции другой инструмент (хон, протяжка и т, д.),

Пример .Предположим необходимо обрабатывать отверстия в корпусах гидроцилиндров диаметров 100 мм и длиной 1,5м.

С учетом длины задней бабки и длины резцовой головки данный цилиндр можно обрабатывать на токарно-винторезном станке модели 1К62, 16К20, 1К625 с длиной станины (от передней бабки до конца станины) от 2 м и более. Оптимальнее использовать станок 1К625 со станиной в 2,5 м. Ввиду того, что отверстие в цилиндре предварительно обрабатывается при обычной технологии, то принимаем припуск под обработку в 2 мм. В зависимости от. толщины стенки резцовой головки в 15-20 мм диаметр штанги 1 будет 60 мм. Длина штанги будет равна 1800 мм. Выбираем оптимальные режимы обработки: скорость резания 150 м/мин, подачу на 1 резец 0,15 мм/об (в головке установлено 4 резца). Число оборотов цилиндра будет n -r-pj- «500 об/мин. Цилиндр протачивается за 5 мин.

На фиг. 3 показано иное выполнение механизма продольной подачи резцовой головки. В этом случае в штанге 1 центральное отверстие выполняется такого диаметра, в котором устанавливается винт 25. На винте установлена гайка 26. На штанге 1 дополнительно выполнен односторонне сквозной продольный паз, через который гайка 26

связана с головкой 12. На хвостовике винта 23 закреплена шестерня 27, находящаяся в закреплении с шестерней 28, закрепленной на оси на штанге 1. Шестерня 28 кинематически связана или с ходовым валиком, или с винтом металлорежущего станка (или при помощи гитары или комбинированной передачи). В этом случае появляется возможность вращать штангу 1, а обрабатываемую

0 деталь зажимать стационарно. Для этого шестерня 28 зацепляется с шестерней внутреннего зацепления, а штанга 1 левым концом вставляется в шпиндель токарного станка, а правым в центр, установленный в

5 задней бабке. Крепление детали и штанги 1 можно оставить как показано на фиг. 1, установив правый конец штанги в центре задней бабки и придав штанге вращение через дополнительную кинематическую

0 связь.

Возможно закрепление винта на наружной поверхности концов штанги 1, а гайка в головке 12.

В корпусе 29 задней бабки может быть

5 выполнено центральное отверстие (фиг. 5), в котором запрессованы втулки, а в этих втулках по скользящей посадке установлена штанга 1.В корпусе 29 параллельно штанге 1 выполнены отверстия, в которых установ0 лены штанги - зубчатые рейки 30, на конце с правой стороны связанные для жесткости планкой. Рейки 30 находятся в зацеплении с шестернями 31. Шестерни 31 имеют кинематическую связь (например, при помощи

5 гитары) с ходовым валиком станка. На штанге 1 кроме шпоночного паза выполнен еще один паз, в котором закреплена зубчатая рейка, находящаяся в зацеплении с шестерней 32. Шестерня 32 находится в кинемати0 ческой связи с механизмом ускоренной подачи суппорта станка. Во втулке 11 закреплены штыри 33, которые соосны штангам-рейкам 30.

При точении трубы головка 12 подается

5 рейками 30, затем головка 12 крепится на штырях 33, Штанга 1 после проточки трубы быстро отводится вправо, головка переставляется. Процесс повторяется.

На фиг. 6 приведен пример выполнения

0 направляющей. Она содержит несущую трубу 34, во внутреннюю резьбу которой, с двух сторон, завинчены конуса 35 и 36, зажимая диски 37. Диски 37 своими отверстиями располложены на заточках конусов

5 35 и 36 по скользящей посадке, или посадке с натягом. В дисках 37 по окружности выполнены отверстия, в которых вставлены направляющие штанги 1. Штанги 1 в отверстиях дисков 37 находятся без зазоров и они равномерно натянуты при помощи гаек 38 под усилием немногим меньше предела текучести данных проволок. На параллельных растянутых штангах 1 установлена резцовораскатная головка 12 (хон или другой инструмент) пластинами 39, которые закреплены на корпусе головки 12, к примеру, при помощи винтов 40. Отверстия пластин 39 изготавливаются пакетом вместе с отверстиями пластин. Посадка проволок 1 в отверстиях, пластин 39 скользящая. Отверстия корпуса головки 12 не касаются штанг. Внутреннее отверстие корпуса головки 12 и пластин 39 не касается трубы 34. Головка 12 содержит регулируемые резцы 13 и раскатные регулируемые элементы 14.

Для того, чтобы легче натянуть проволоки 1 труба 34 может изготавливаться сборной. Во внутренней заточке отрезка трубы 34 установлен набор тарельчатых пружин, который опирается на заглушку 41 второго отрезка трубы 34, имеющего наружную заточку. При сборке при помощи пресса сжимают полутрубы 34, сжимая тарельчатые пружины 42, завинчивают гайки на штангах 1 и после освобождения из-под пресса тарельчатые пружины растягивают штанги 1. Направляющая устанавливается внутри отверстия обрабатываемого изделия и крепится конусом 35 во втулке 11. а конусом 36 - в пиноли задней бабки.В корпусе задней бабки дополнительно изготавливаются еще два отверстия, которые проходят

параллельно и рядом с отверстием пиноли. В эти отверстия вставлены рейки 30, при помощи которых и осуществляется подача головки 12 - крепление концов реек 30 на головке 12 условно показано позицией 43. При растачивании гильзы 17 подается СОЖ. по шлангу 23.

Формул а иэобретени я

1. Станок для обработки отверстий, содержащий инструментальную головку, уста- новленную с возможностью осевого перемещения посредством привода по штанге; установленной в шпинделе и задней бабке станка, отличающийся тем, что, с целью повышения точности обработки и расширения технологических возможностей, привод осевого перемещения инструментальной головки выполнен в виде

скрепленного с головкой канатика, расположенного на введенных в станок и установленных на штанге роликах, причем ветви канатика закреплены на введенном в станок приводном барабане, смонтированном с

возможностью вращения на станке.

2. Станок по п. 1,отличающийся тем, что он снабжен механизмом дробления и удаления стружки из полости детали, выполненным в виде наружного и внутреннего

колец, соединенных лопастями, расположенными наклонно к оси штанги, причем наружное кольцо выполнено разрезным.

&///////////s//Ws//.

18 20

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 1970 |

|

SU280172A1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

| Устройство для обработки разнонаправленных конических поверхностей | 1985 |

|

SU1303303A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Токарный станок | 1984 |

|

SU1187921A1 |

| Режущая головка | 1991 |

|

SU1796341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Использование изобретение относится к области обработки отверстий, преимущественно длинномерных, например, полостей гидродилиндров. Сущность изобретения: в передней и задней бабках станка устанавливается штанга 1, на которой с возможностью осевого перемещения - 1viSgS5&. расположена резцовая головка 12. На штанге 1 смонтированы ролики 2 и 4, через которые пропущен канатик 15, проходящий через осевое отверстие направляющей штанги. Ветви канатика навиты на барабан, имеющий привод от станка, на который устанавливается устройство. Одна из ветвей канатика 15 скреплена с резцовой головкой 12. При вращении барабана от привода станка одна из ветвей наматывается, а вторая сматывается с барабана, в результате чего резцовая головка совершает осевое перемещение, а резцы 13 осуществляют расточку детали (гильзы) 17. В процессе обработки стружхс попадает между кольцами 18 и 19,и разделяется на элементы лопастями 20. 1 з.п. , в мл.

Фиг. 5

Фиг.6

| Головка к токарному станку | 1984 |

|

SU1202716A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-03-30—Публикация

1988-03-02—Подача