Изобретение относится к оборудованию для непрерывного изготовления зубчатых колес и может найти применение при крупносерийном производстве.

Цель изобретения - повышение производительности и качества зубчатых колес.

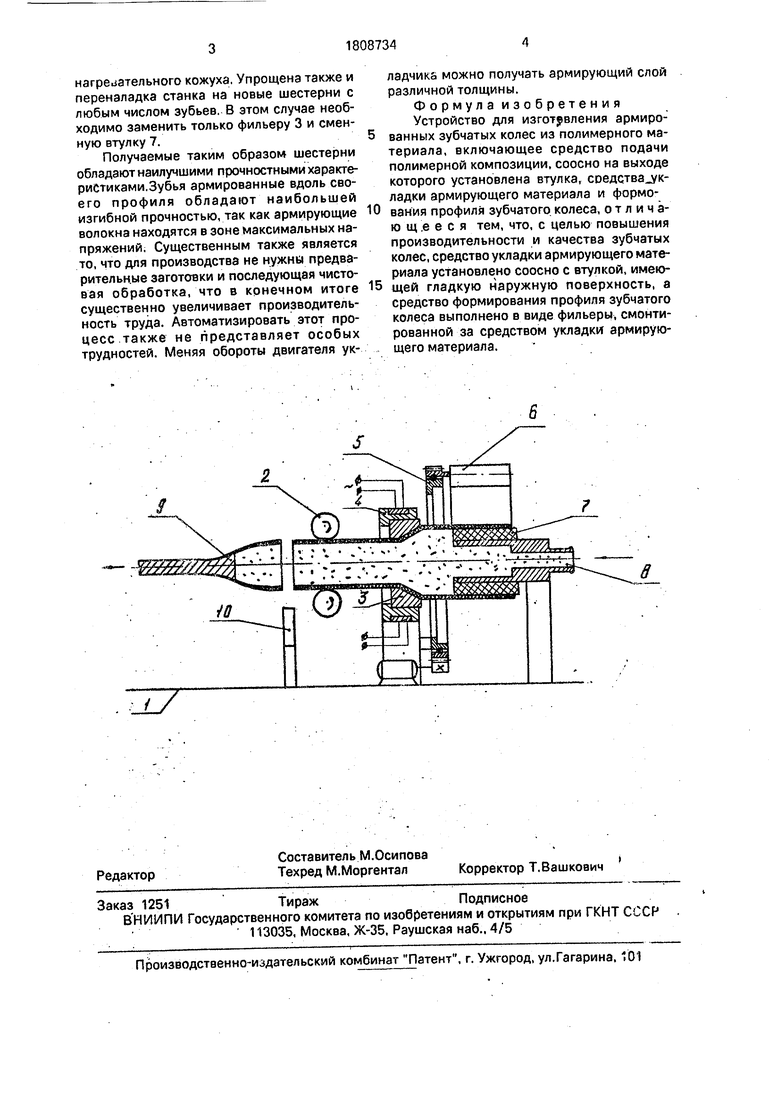

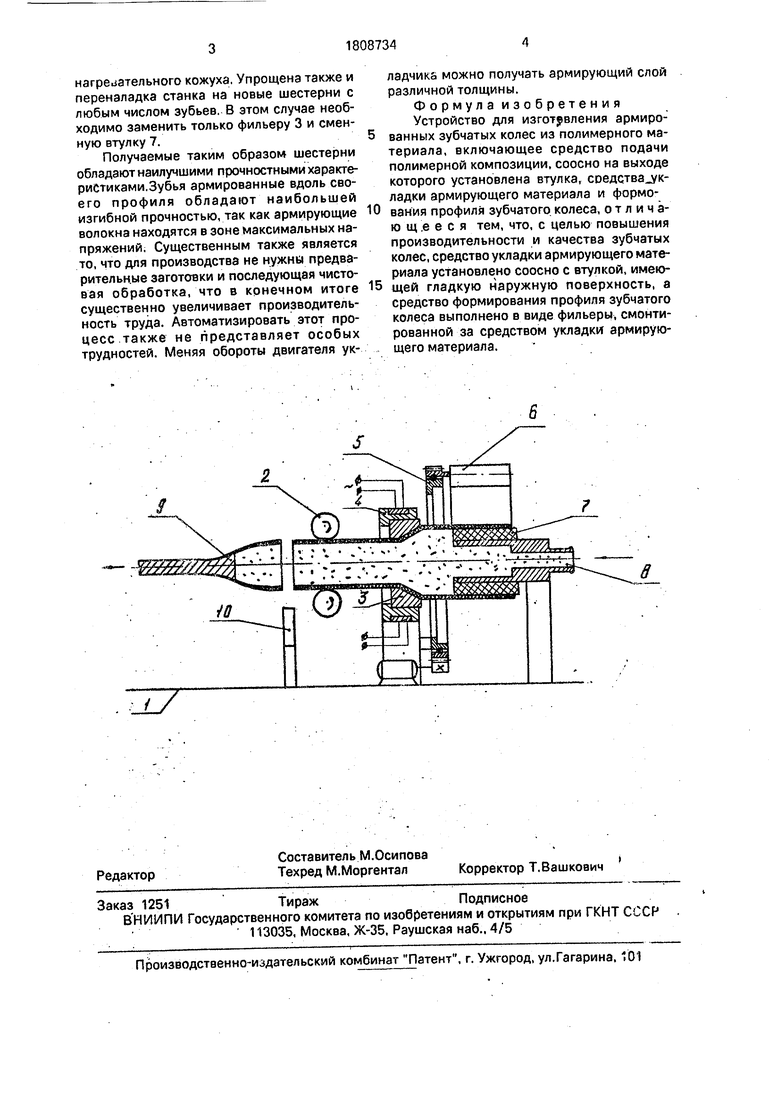

На чертеже изображена принципиальная схема устройства.

Устройство состоит из смонтированных на станине 1 средства непрерывного транспортирования 2, фильеры 3, при прохождении через которую полимеризуется связующее, нагревательного кожуха 4, укладчика 5, катушки для препрега 6 сменной втулки 7, длина ОКРУЖНОСТИ КОТОРОЙ равна периметру колеса патрубка подачи композиции 8 (смесь связующего и рубленного стекловолокна), вытяжки 9 и механизма резки 10,

Устройство работает следующим образом.

Вытяжку 9 подают в зону между сменной втулкой 7 и фильерой 3, на которые наматывают несколько слоев препрега и подают через патрубок 8 композицию (смесь рубленного стекловолокна и связующего). По мере намотки препрега, полученный слой стаскивается со сменной втулки 7. длина окружности которой равна периметру колеса (втулка 7 может быть выполнена из фторопласта для обеспечения меньшего ее сцепления с препрегом) и подается в фильеру 3, выполненную с профилем в виде зубчатого колеса с внутренним зацеплением, один край у которой срезан на конус, где происходит формирование эвольвентного профиля и полимеризация связующего, Далее сформованная таким образом заготовка поступает в подающие ролики 2, вытяжка 9 отрезается устройством для резки 10, а заготовка по мере продвижения режется на шестерни этим же устройством. По сравнению с известными устройствами данное устройство имеет более высокую точность изготовления что достигается за счет копирования получаемой заготовкой поверхности фильеры. Получаемые таким образом шестерни соответствуют 4-5 классу точности и 8-9 классу чистоты поверхности, Скорость процесса ограничена только скоростью полимеризации, которая существенно увеличивается за счет применения

ел

С

00 О 00 vj СО 4

нагревательного кожуха, Упрощена также и переналадка станка на новые шестерни с любым числом зубьев. В этом случае необходимо заменить только фильеру 3 и сменную втулку 7.

Получаемые таким образом шестерни обладают наилучшими прочностными характе- ристиками.Зубья армированные вдоль своего профиля обладают наибольшей изгибной прочностью, так как армирующие волокна находятся в зоне максимальных напряжений. Существенным также является то, что для производства не нужны предварительные заготовки и последующая чистовая обработка, что в конечном итоге существенно увеличивает производительность труда. Автоматизировать этот процесс также не представляет особых трудностей. Меняя обороты двигателя укладчика можно получать армирующий слой различной толщины.

Формула изобретения Устройство для изготовления армированных зубчатых колес из полимерного материала, включающее средство подачи полимерной композиции, соосно на выходе которого установлена втулка, соедства ук- ладки армирующего материала и формования профиля зубчатого колеса, отличающееся тем, что, с целью повышения производительности и качества зубчатых колес, средство укладки армирующего материала установлено соосно с втулкой, имеющей гладкую наружную поверхность, а средство формирования профиля зубчатого колеса выполнено в виде фильеры, смонтированной за средством укладки армирующего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| Устройство для изготовления зубчатых колес | 1985 |

|

SU1303433A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| ГИБКИЙ НЕТКАНЫЙ МАТ | 2014 |

|

RU2675890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| Способ изготовления зубчатых колес из композиционных материалов | 1980 |

|

SU942998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2301148C1 |

| Композитная мортира и устройство для ее формирования | 2023 |

|

RU2835044C1 |

Использование: изобретение относится к оборудованию для изготовления армированных зубчатых колес. Сущность изобретения: устройство для изготовления зубчатых колес содержит фильеру, нагревательный кожух, нагревающий фильеру, сменную втулку, длина окружности которой равна периметру шестерни, патрубок подачи композиции и вытяжку. 1 ил..

| Устройство для изготовления зубчатых колес | 1985 |

|

SU1303433A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для производства изделий из пластмасс | 1977 |

|

SU630080A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1990-06-18—Подача