Предлагаемое техническое решение относится к области химического машиностроения и может быть использовано, в частности, для производства стеклопластиковых труб методом непрерывной намотки.

При рассмотрении проблемы изготовления труб из стеклопластиков крайне важно правильно выбрать метод изготовления и оборудование для осуществления метода. Выбирая станок для изготовления труб, следует иметь в виду, что капитальные затраты на его строительство должны быстро окупиться, а используемый метод позволять получать изделия в широком диапазоне типоразмеров и физико-химических свойств [Стеклопластики. Под ред. Ф.Моргана, - М.: Иностранная литература, 1961. - 474 с.; Андреев Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардык Я.И. Изготовление стеклопластиковых труб. - Харьков, изд-во ХГУ, 1964. - 96 с.; Малинсон Дж. Применение изделий из стеклопластиков в химических производствах. - М.: Химия, 1973. - 240 с.].

Известна установка для изготовления стеклопластиковых труб, содержащая станину, закрепленный на ней и снабженный приводом тянуще-вращающий механизм, оправку в виде ряда состыкованных секций, укладчик, полимеризационные камеры, отрезное устройство [см. описание к авт. св. СССР №994276, М. кл. В 29 D 23/12, опубл. 30.01.81], в которой новое выполнение тянуще-вращающего механизма позволяет упростить установку, снизить трудоемкость изготовления стеклопластиковых труб.

Однако даже минимальная переналадка установки требует ее полной остановки, а малейшие сбои в работе отдельных узлов приводят к значительному перерасходу связующего и увеличению брака. Кроме того, заявляемое устройство не позволяет изготавливать стеклопластиковые трубы с более сложной структурой стенки трубы, в том числе многослойные, что существенно ограничивает применение установки.

Известно также устройство для непрерывного изготовления труб из полимерного материала, включающее вращающуюся оправку, образованную из состыкованных формообразующих элементов, механизм образования трубы, узел транспортирования, механизм резки и расклинивающий ролик, установленные на подвижной каретке [см. описание к авт. св. СССР №246032, М. кл. В 29 D 23/04, опубл. 08.09.61], управляемой датчиком положения торца трубы, и механизм разведения отрезанной трубы с формообразующим элементом и оправкой, при этом механизм разведения смонтирован на подвижной каретке и выполнен в виде ролика, установленного с возможностью осевого перемещения и взаимодействующего с отрезным торцом.

Применение описанного выше устройства позволяет повысить надежность работы установки и сократить ее длину.

Однако, как и в предыдущем случае, установка не позволяет путем простых операций переналадки изменить, например, типоразмер изделия без остановки установки в целом. Даже незначительная перестройка требует полной остановки.

При этом, хотя механизм разведения отрезанной трубы с формообразующим элементом смонтирован на подвижной каретке и выполнен в виде ролика, установленного с возможностью осевого перемещения и взаимодействующего с отрезанным торцом трубы, не исключено его отрицательное влияние на ту часть трубы, которая находится в стадии формирования и отверждения. Указанные обстоятельства существенно ограничивают функциональные возможности установки.

Известно устройство для изготовления труб или иных длинномерных полых изделий, содержащее установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела изделием [см. описание к патенту РФ №2161089, М. кл. В 29 D 23/00, В 29 С 53/56, В 32 В 1/08, опубл. 27.12.2000], в котором опора содержит расположенный соосно с формообразующим телом ротор с пазами, вращательный приводной механизм, опорные башмаки с радиальными и осевыми приводными механизмами.

Устройство “активной” опоры, по мнению авторов, позволяет исключить проворачивание трубы на оправке, закручивание продольной арматуры, образование поперечных складок, обусловленных усилиями сопротивления вращению и сходу трубы со стороны элементов опоры. Наличие “активной” опоры позволяет беспрепятственно увеличивать длину формообразующего тела (оправки), благодаря чему повышается производительность процесса. Этому обстоятельству способствует также значительное увеличение поверхности контакта трубы с опорой, уменьшение напряжения смятия на контакте, в связи с чем может быть допущена меньшая степень полимеризации материала на промежуточной стадии схода трубы с оправки.

Внимание, которое авторы уделяют конструкции опоры, видимо связано с недостатками реализуемого устройства, приводящими к дефектам, устранение которых обеспечивается использованием упомянутой опоры.

Однако использование такой опоры существенно усложняет устройство. Опора пригодная при изготовлении труб малого диаметра (20 мм и менее) не может быть использована при изготовлении труб большого диаметра (300 мм и более). Для этого потребуются дополнительные опоры, что существенно скажется на стоимости оборудования или ограничит функциональные возможности установки в целом.

Кроме того, описанное выше устройство позволяет изготавливать стеклопластиковые трубы, состоящие из двух слоев одинаковой структуры, отличающиеся друг от друга только соотношением содержания армирующего наполнителя и связующего. Ограниченные технологические возможности установки уменьшают масштаб ее использования.

Наиболее близкой к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является станок для производства труб из стеклопластиков, содержащий установленные на станине привод, позволяющий осуществлять вариацию оборотов в широких пределах, самоподающую оправку с копирным узлом и редуктором, по крайней мере, один узел подачи связующего с устройством для дозировки связующего, один укладчик защитного и, по крайней мере, один укладчик армирующего косослойного продольно-поперечного материала, по крайней мере, одну полимеризационную камеру, отрезное и опрокидывающее устройство, концевой упор и систему управления [Андреев Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардык Я.И. Изготовление стеклопластиковых труб. - Харьков, изд-во ХГУ с.99. - 1964].

Устройство позволяет в непрерывном режиме производить трубы диаметром от 15-75 мм до 300-500 мм.

Однако качество труб не всегда удовлетворяет производителя и потребителя вследствие того, что при большой скорости движения трубы по оправке она деформируется как в процессе ее движения по оправке, так и после схода с оправки вследствие видимо малой длины оправки. Для получения качественной продукции приходится существенно снижать скорость движения трубы на оправке, что приводит к снижению производительности установки, к ограничению ее функциональных возможностей.

Поэтому целью предлагаемого технического решения является повышение качества продукции, получаемой на этом станке, расширение функциональных возможностей, повышение производительности станка.

Поставленная цель достигается тем, что в известном станке для производства труб из армированых пластмасс, содержащем установленные на станине главный привод, позволяющий осуществлять вариацию оборотов в широких пределах, самоподающую оправку с копирным узлом, по крайней мере, один узел подачи связующего с устройством для дозировки связующего, один укладчик защитного и, по крайней мере, один укладчик армирующего косослойного продольно-поперечного материала, по крайней мере, одну полимеризационную камеру, опору оправки, отрезное и опрокидывающее устройство, концевой упор и систему управления, согласно изобретению он дополнительно содержит узел подачи связующего гелькоутного слоя и его полимеризационную камеру, установленные последовательно за ней укладчик ленточного армирующего материала, механизм укладки хаотично направленного рубленого волокна с узлом подачи связующего, а после укладчика армирующего косослойного продольно-поперечного материала и соответствующей ему полимеризационной камеры перед камерами окончательной полимеризации он дополнительно содержит укладчик уплотняющего ленточного материала.

Привод станка выполнен с возможностью синхронизации одновременной работы шести узлов станка.

Отрезное устройство выполнено с возможностью осевого перемещения одновременно с движущейся трубой до завершения операции отрезания трубы и возврата его в исходное состояние.

Опора оправки выполнена как самоустанавливающийся механизм Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача усовершенствования станка для производства труб из стеклопластиков, в которой, вследствие выполнения его с дополнительным узлом подачи связующего гелькоутного слоя и его полимеризационной камеры, установки последовательно за ними укладчика ленточного армирующего материала, механизма укладки хаотично направленного рубленого волокна с узлом подачи связующего, а после укладчика армирующего косослойного продольно-поперечного материала и второй полимеризационной камеры перед камерами окончательной полимеризации установки дополнительного укладчика уплотняющего ленточного материала, выполнения главного привода с возможностью синхронизации работы шести основных узлов станка, обеспечивается осуществление такого технологического процесса, при котором достаточная прочность и жесткость трубы достигается уже до формирования конструкционного слоя, что позволяет использовать ее в качестве “лайнера” для формирования дополнительных слоев трубы, и за счет этого упрощается конструкция станка и увеличивается его производительность, расширяется диапазон использования. Вследствие выполнения опоры оправки с возможностью самоустановки и отрезного устройства с возможностью механического взаимодействия с движущейся трубой, обеспечивается синхронная работа замыкающих узлов станка, и за счет этого также упрощается конструкция станка.

Известны устройства для изготовления стеклопластиковых труб, например, упомянутые выше. Кроме того, известна линия для изготовления стеклопластиковых труб [см. описание к авт. св. СССР №1627411, М. кл. В 29 С 53/56, опубл. 15.02.91] или устройство для непрерывного изготовления труб из полимерного материала [см. описание к авт. св. СССР №925651, М. кл. В 29 D 23/12, опубл. 07.05.82], или поточная линия для производства длинномерных изделий из композиционного материала [см. описание к патенту РФ №2042515, М. кл. В 29 С 55/30, опубл. 27.08.95]. Однако каждое техническое решение, упомянутое выше, относится в конечном счете к усовершенствованию какого-то отдельного узла устройства, например тянуще-вращающего механизма (см. №994276, 246032), либо опоры (см. №2161089), либо механизма разведения (см. №925651), либо средства подачи связующего (см. №1627411), либо механизма мерной резки (см. №2042515).

Предлагаемое техническое решение принципиально отличается от известных тем, что направлено на усовершенствование прежде всего устройства в целом. При этом, как видно из чертежей на фигурах, введение в состав станка дополнительных узлов, таких как дополнительный укладчик ленточного армирующего материала или рубленого стекловолокна до формирования конструкционного слоя, позволило увеличить длину оправки и упростить конструкцию опоры, а частично отвержденную трубу использовать в качестве “лайнера” при намотке конструкционного слоя и дополнительных слоев. Использование привода, выполненного с возможностью синхронизации работы шести узлов станка (оправка, копир, блок защитных лент, узел косослойной продольно-поперечной намотки и рубящей головки, узел укладки ленточного армирующего материала и узел укладки ленточного уплотняющего материала), позволяет существенно улучшить условия эксплуатации. Поскольку весь процесс изготовления трубы после настройки станка осуществляется автоматически, появляется возможность минимизировать количество обслуживающего персонала.

Предлагаемое техническое решение реализовано в многочисленных уже эффективно работающих станках.

Станок для производства труб из армированных пластмасс показан на чертежах.

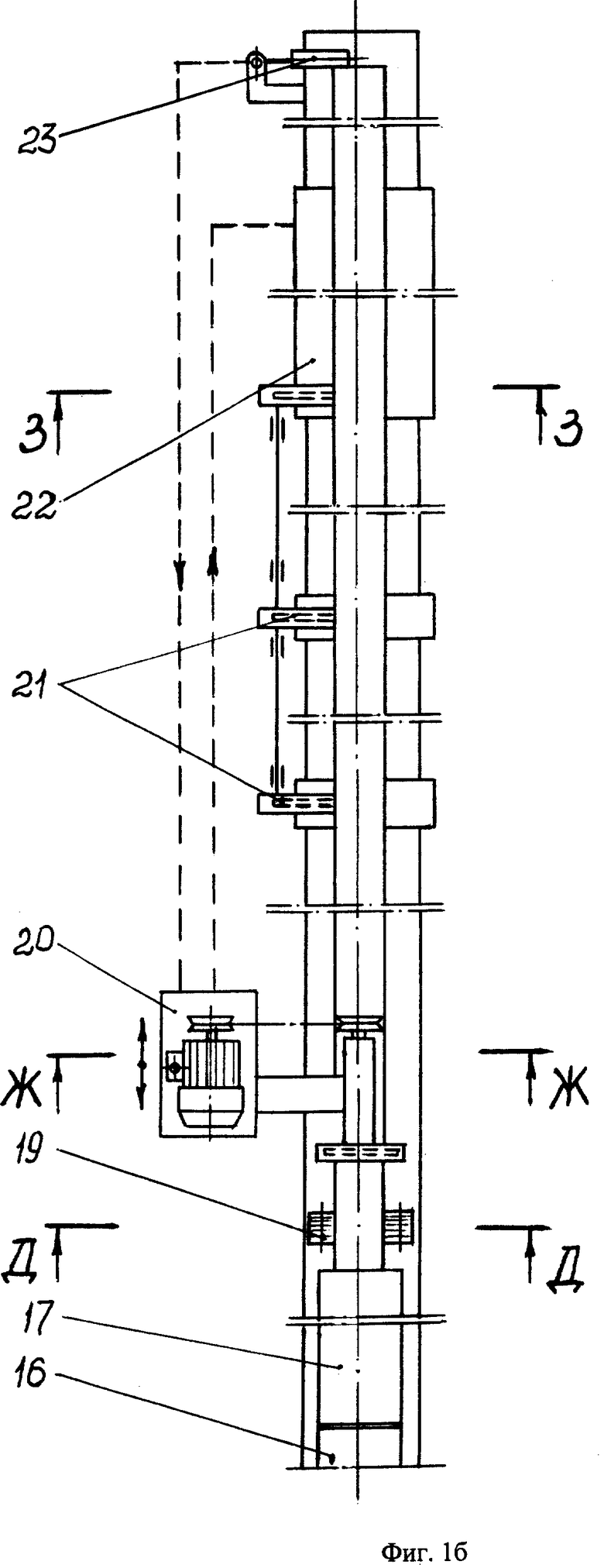

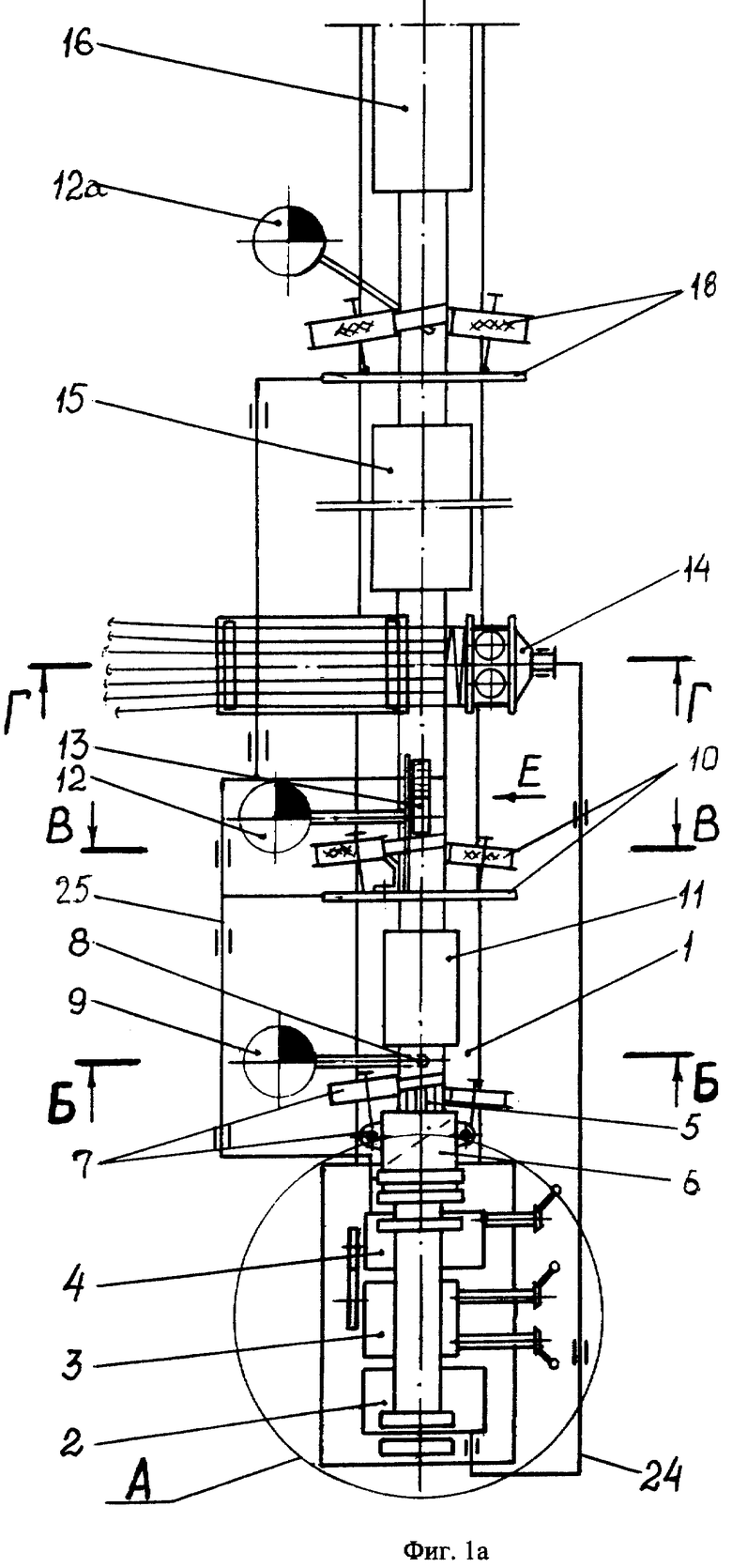

Фиг.1а, 1б - общий вид станка.

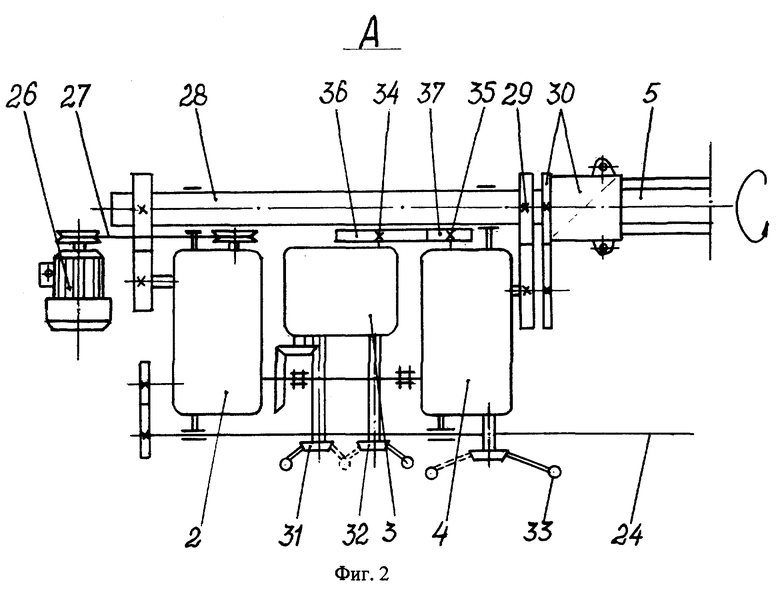

Фиг.2 - схема главного привода.

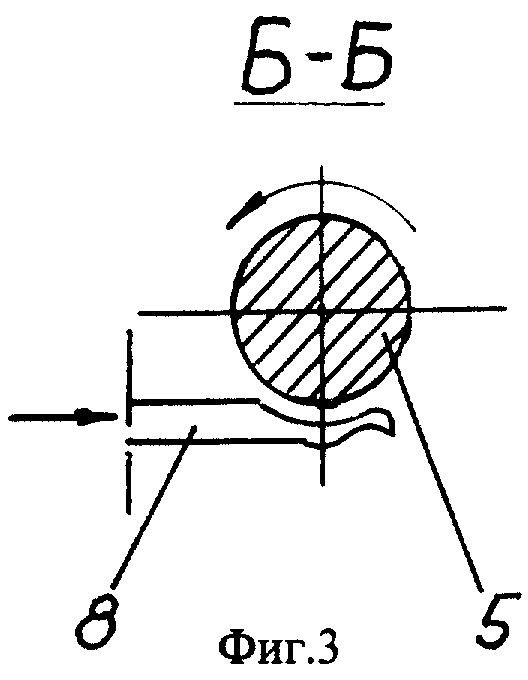

Фиг.3 - схема подачи связующего гелькоутного слоя, вид по Б-Б.

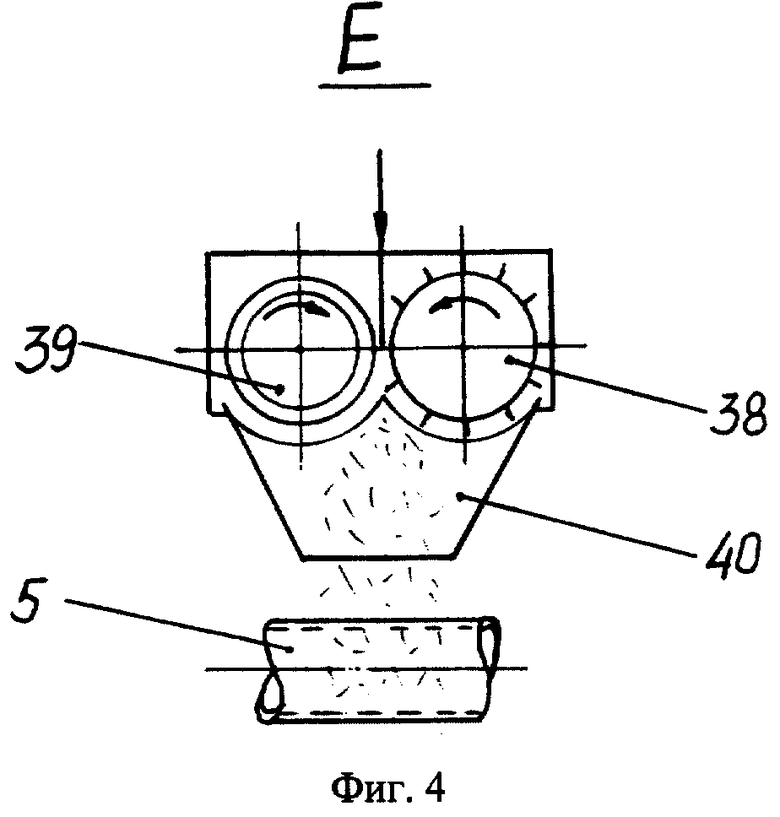

Фиг.4 - схема работы приспособления для укладки хаотично расположенного рубленого волокна, вид по стрелке Е.

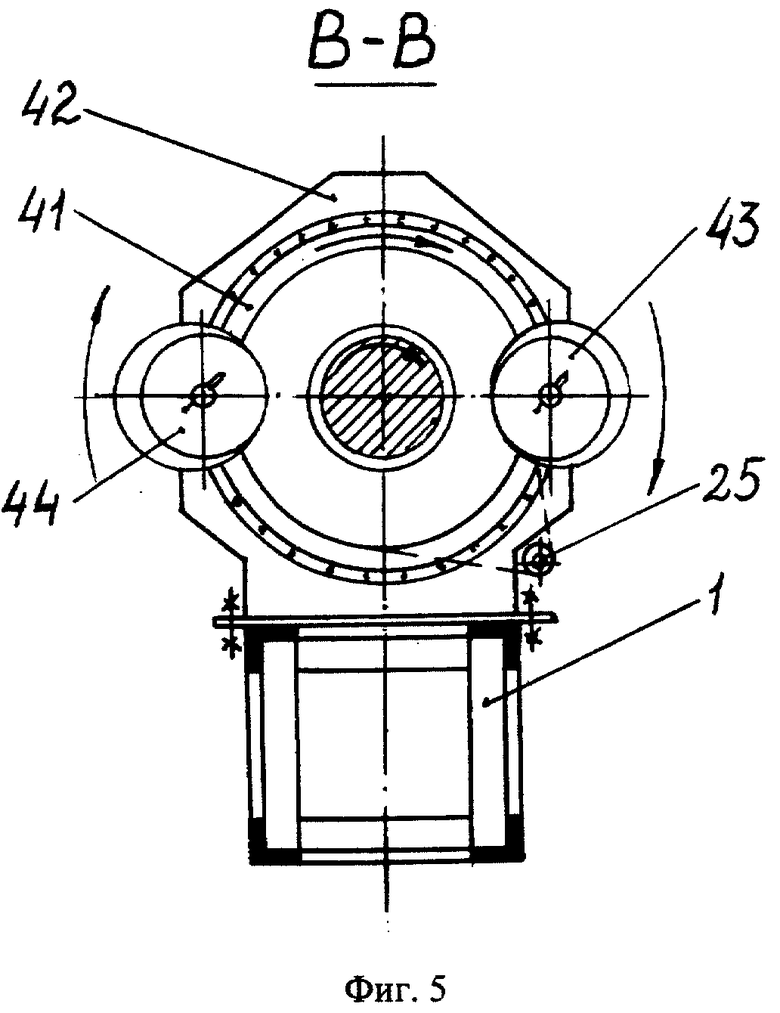

Фиг.5 - укладчик ленточного армирующего материала, вид по В-В.

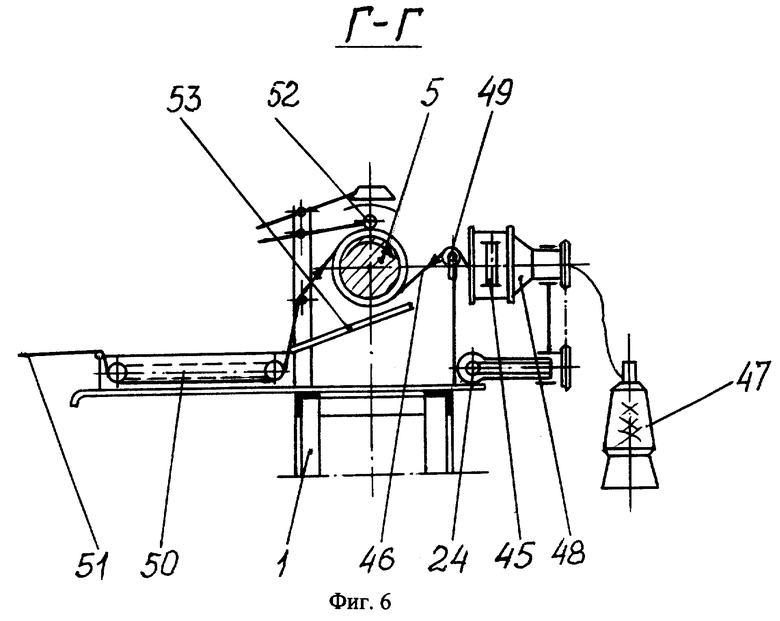

Фиг.6 - узел формирования конструкционного слоя, вид по Г-Г.

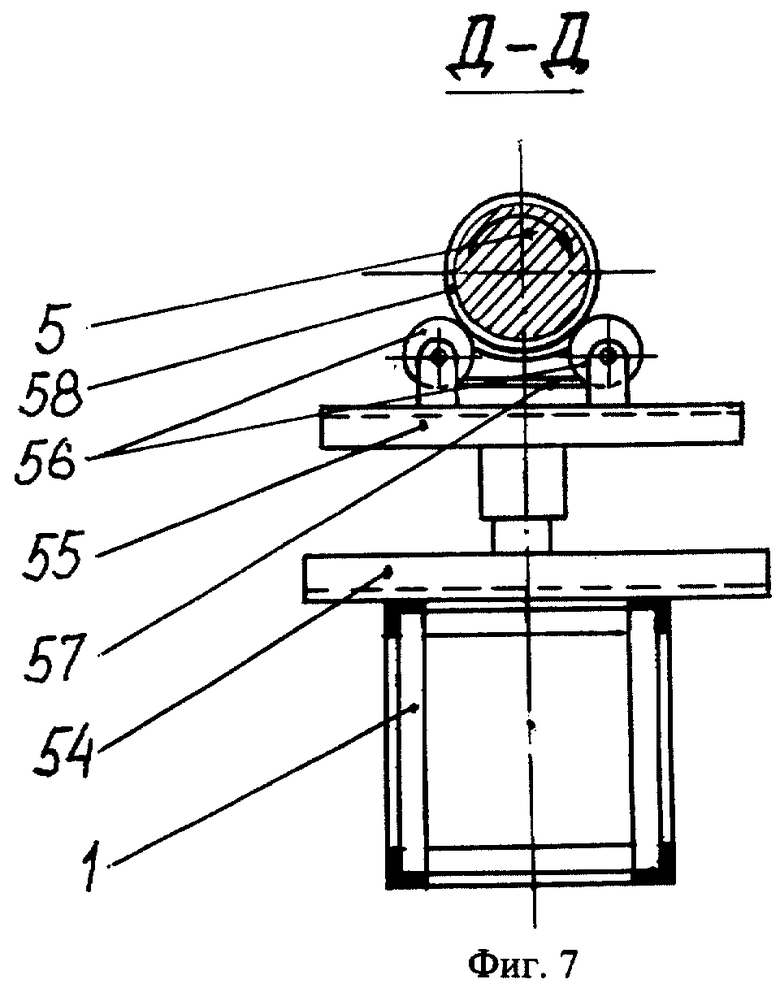

Фиг.7 - опора, вид по Д-Д.

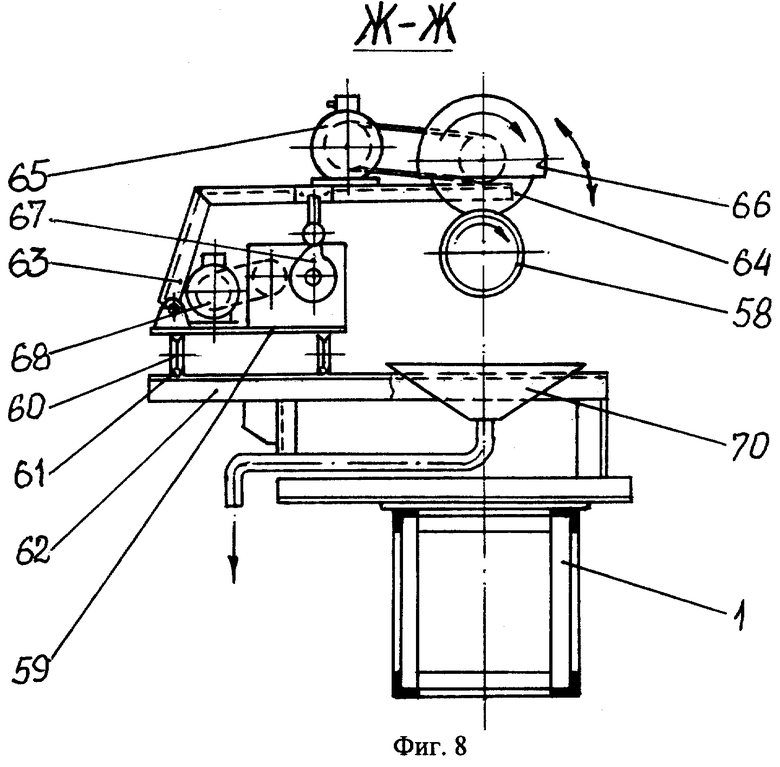

Фиг.8 - отрезное устройство, вид по Ж-Ж.

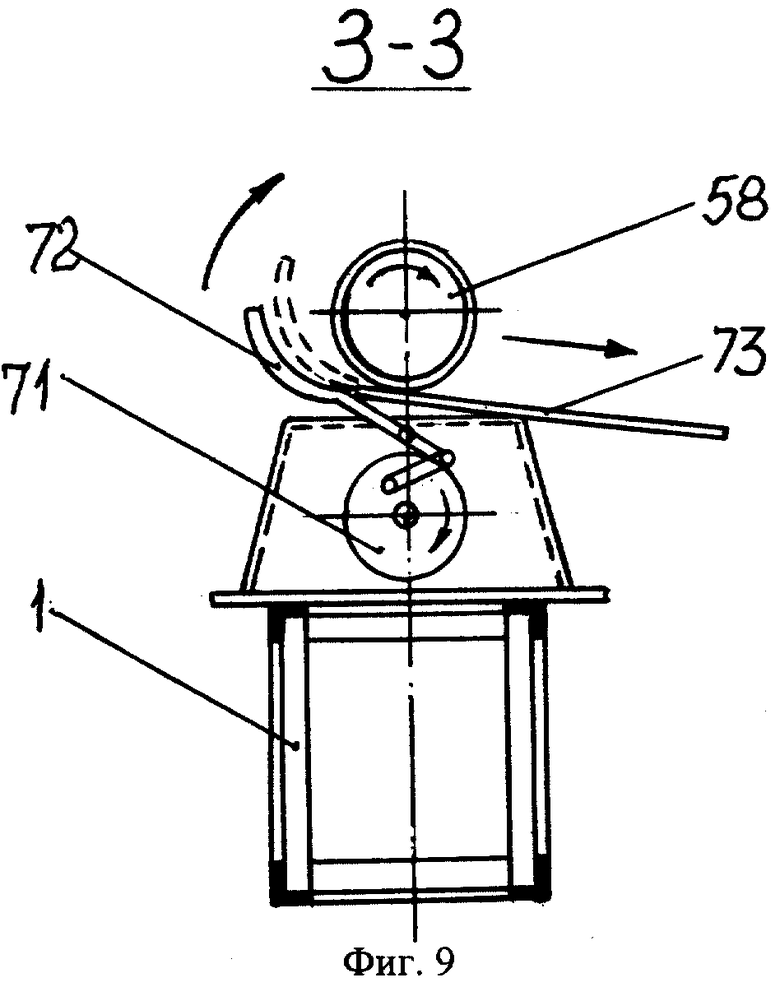

Фиг.9 - опрокидывающее устройство, вид по 3-3.

Станок для производства труб из стеклопластиков (фиг.1а, 1б), содержит установленные на станине 1 привод А, позволяющий осуществлять вариацию оборотов в широких пределах с помощью редуктора 2, коробки перемены передач 3 и второго редуктора 4. Станок содержит самоподающую оправку 5 с копирным узлом 6. Станок содержит первый укладчик 7 защитного ленточного материала, узел подачи связующего 8 с дозатором связующего 9, второй укладчик 10 ленточного армирующего материала, перед которым установлена первая полимеризационная камера 11. После укладчика 10 ленточного армирующего материала установлены второй узел подачи связующего с дозатором связующего 12 и приспособление 13 для укладки хаотично направленного рубленого волокна. После второго узла подачи связующего 12 и приспособления 13 установлен узел 14, осуществляющий косослойную продольно-поперечного намотку армирующего наполнителя, и вторая полимеризационная камера 15. При необходимости укладки дополнительных слоев модуль, составленный из укладчика 10 ленточного армирующего материала и полимеризационной камеры 15, может быть установлен дополнительно, а в работу включены дополнительные полимеризационные камеры 16, 17. Перед дополнительными полимеризационными камерами 16, 17 установлен третий укладчик 18 уплотняющего материала. В зависимости от диаметра стеклопластиковой трубы и технологии ее изготовления опору оправки 19 размещают между полимеризационными камерами 16, 17 или после них. Кроме того, готовую трубу поддерживает необходимое количество рольгангов (не показаны). После полимеризационных камер 16, 17 установлены отрезное 20 и опрокидывающее 21 устройства, накопитель 22, а также концевой упор 23, который связан с системой управления отрезным и опрокидывающими устройствами.

Привод А (фиг.2) выполнен с возможностью синхронизации и управления вращением самоподающей оправки 5, копирным узлом 6, укладчиком защитного материала 7, укладчиком 10 ленточного армирующего материала, узлом 14, осуществляющим косослойную продольно-поперечного намотку армирующего материала, укладчиком 13 рубленного волокна и укладчиком 18 уплотняющего материала. Соединение упомянутых узлов с приводом А осуществляется с помощью приводных валов 24 и 25. Привод (фиг.2) содержит электродвигатель 26 с регулируемой частотой вращения, мощность которого через ременную передачу 27 и первый редуктор 2 передается на вал оправки 28. Через коробку перемены передач 3 (которая может быть заменена электродвигателем с регулируемой частотой вращения) и второй редуктор 4 с помощью шестерни 29 осуществляется связь с копирным узлом 6 и блоком 30, управляющим движением катушек укладчика 7 защитной ленты, а также укладчиком 10 ленточного армирующего материала.

Коробка перемены передач 3 содержит три вала с набором блоков шестерен, обеспечивающих 9 ступеней регулирования частоты вращения выходного вала с помощью рукояток 31 и 32. Рукоятка 33 второго редуктора 4 предназначена для остановки вращения копирного узла 6. В этом случае шаг оправки 5 максимален и равен шагу копира (не показано).

Кинематическая связь вала 34 коробки перемены передач 3 с валом 35 второго редуктора 4 осуществляется с помощью шестерен 36 и 37. Перестановка этих шестерен позволяет увеличить число ступеней регулирования до 18. Коробка перемены передач может быть заменена электродвигателем с регулируемой частотой вращения, что позволит более точно синхронизировать режим работы всех узлов станка. Однако и при таком исполнении станок может обеспечить скорость получения трубы от 5 до 20 м/час для диаметра менее 100 мм и до 10 м/час для диаметров от 100 до 300 мм и более.

Узел подачи связующего имеет насос для подачи связующего, расходную ванну, лоток для приема стекающего связующего (не показаны) и насадку 8 (фиг.3), расположенную в нижней части оправки 5.

Приспособление 13 для укладки хаотично расположенного рубленного волокна (фиг.4) содержит расположенные в корпусе рубящее колесо 38 и обрезиненное колесо 39, в промежуток между которыми подают ровинг, и направляющий лоток 40.

Укладчик 10 ленточного армирующего материала (фиг.5) представляет собой установленный на станине 1 корпус 41 с планшайбой 42, на которой установлены катушки 43 и 44 с ленточным армирующим материалом. Вращение катушек 43, 44 и планшайбы 42 обеспечивается за счет приводного вала 25.

Укладчик 14 косослойного продольно-поперечного наполнителя (фиг.6) содержит катушки 45 с базовыми нитями 46, бобину 47 с осевой нитью, укладчик 48 осевого ровинга (нити), направляющую гребенку 49, ванну 50 для пропитки связующим поперечного ровинга 51, который на оправке 5 фиксируется прижимным роликом 52. Ванна снабжена направляющим лотком 53 для сбора связующего. Укладчик 14 смонтирован на станине 1. Работа укладчика обеспечивается от приводного вала 24.

Опора оправки 19 (фиг.7) содержит смонтированную на станине 1 опорную плиту 54, на которой установлена поворотная платформа 55. На поворотной платформе 55 установлены ролики 56, связанные между собой гибкой связью 57, на которую опирается готовая труба 58. Опора обеспечивает работу станка в широком диапазоне диаметров труб, что позволяет уменьшить количество переналадок станка при переходе от одного типоразмера трубы к другому.

Отрезное устройство 20 (фиг.8) выполнено в виде каретки 59, с помощью катков 60 установленной на направляющих 61, которые установлены на раме 62, расположенной на станине 1. На каретке 59 установлен рычаг 63, несущий отрезной инструмент 64, привод 65 отрезного инструмента и защитный кожух 66. На платформе 59 также установлен кулачок 67 и его привод 68, взаимодействующий с рычагом 63 через ролик 69 и управляющий движением рычага 63. На раме 62 установлен лоток 70 для сбора охлаждающей жидкости.

Опрокидывающее устройство 21 (фиг.9) содержит смонтированный на станине 1 привод 71, рычажную систему с лапами 72 и направляющие 73.

Электрическая схема, связывающая концевой упор 23 с приводами отрезного устройства 20 и опрокидывающего 21, обеспечивает их синхронную работу.

Станок работает следующим образом. Предварительно, в зависимости от диаметра и толщины стенок трубы, определяют режим работы станка. После включения электродвигателя 26 главный привод через редуктор 2 обеспечивает передачу движения на вал оправки 28, на копирный узел 6, на блок 30, который управляет движением катушек укладчика 7 защитных лент, на узел 14, осуществляющий косослойную продольно-поперечную намотку (КППН), на приспособление 13 для хаотичной укладки рубленого волокна, а также на укладчик 10 ленточного армирующего материала и на укладчик 18 ленточного уплотняющего материала. Одновременно из отрегулированных узлов 9, 12 и 12а связующее поступает к оправке. В начале на оправке с помощью блока 30, который управляет движением катушек укладчика 7 защитных лент, формируется защитный слой, на который накладывается гелькоутный слой с помощью щелевой насадки 8 под давлением к нижней части оправки навстречу ее движению. Избыток связующего снимается боковыми поверхностями насадки и стекает в расположенный под нею наклонный лоток, по которому самоходом возвращается в расходную емкость. Размер щели насадки 8, а следовательно, и толщина наносимого гелькоутного слоя регулируется при помощи винта точной настройки (не показаны). Самоподающая оправка 5 передвигает сформированный гелькоутный слой в зону первой полимеризационной камеры 11 и далее.

Частично полимеризованный гелькоутный слой попадает в зону формирования 2-го слоя стенки трубы путем укладки с помощью укладчика 10 ленточного материала типа стекломата ЛВВ-СП. При этом катушки 43 и 44 равномерно вращаются на планшайбе 41, накрывая стекломатом желированный гелькоутный слой.

Формирование 3-го слоя осуществляется за счет пропитки стекломата связующим, которое подают в верхнюю часть оправки с помощью узла 12 подачи связующего с одновременным нанесением в верхнюю часть оправки на связующее рубленого стекловолокна, которое подготавливается с помощью колес 38 и 39. Для улучшения пропитки и уменьшения явления электризации стекловолокна предусматривается принудительный отсос рубленого волокна и дробление его при помощи вентилятора-распылителя, ротор которого снабжен радиальными торцовыми лопастями и вращается с частотой 4000-8000 об/мин (не показан).

Термическая обработка второго (ЛВВ-СП) и третьего слоя (смола с напыленным рубленым стекловолокном) производится инфракрасными нагревателями второй ступени. Прочность и жесткость трубы после выхода из полимеризационных камер второй ступени достаточна для использования ее в качестве “лайнера” при формировании конструкционного и следующих слоев.

С помощью узла 14 осуществляется формирование конструкционного слоя трубы. При этом поперечный ровинг 51 проходит связующее, которое находится в ванне 50. Узел 14 обеспечивает косослойное продольно-поперечное армирование (КППН), при котором одновременно на поверхность формируемый трубы наносятся базовые нити 46 с катушек 45 и осевой ровинг с бобин 47 с помощью укладчика 48. Направляющая гребенка 49 предотвращает смещение базовых нитей. Кинематическая связь бобин 47, несущих осевую нить, и катушек 45, несущих базовую нить, с главным приводом обеспечивается через приводной вал 24.

Кинематическая цепь укладчика 14, осуществляющего КППН, содержит механизм отключения укладчика без остановки вращения оправки. При этом частота вращения оправки находится в пределах 0≤ nопр≤50 об/мин, частота вращения копира nкоп≤nопр - частота вращения оправки и имеет 18 ступеней регулирования, шаг укладки защитной ленты находится в пределах 0≤ nзащ≤nопр, частота укладки осевых петель армирующего материала обеспечивается укладчиком 14, осуществляющим КППН в соотношении до 80/1.

Укладка наружного защитного слоя на поверхность конструкционного слоя производится стеклолентой ЛВВ-СП, которую подает укладчик 18.

Окончательная термообработка трубы производится в полимеризационных камерах 16, 17, установленных также на станине.

Как отмечено выше, опора оправки 19 может быть установленной до или после камер 16, 17 окончательной полимеризации. Опора оправки 19 работает как самоустанавливающийся механизм под действием свободно движущейся по ней изготавливаемой трубы. Вследствие этого она не оказывает влияния на частично отвержденные участки трубы.

После того как конец трубы достигнет концевого упора 23, определяющего длину трубы, производится отрезка трубы с помощью отрезного устройства 20. При этом каретка 59 отрезного устройства получает продольное перемещение со скоростью, равной скорости осевого перемещения трубы. Отрезка производится алмазными отрезными кругами 64, которые смонтированы на конце рычага 63 и который поворачивается под действием кулачкового механизма 67. Цикл движения отрезного круга 64 включает быстрый подвод круга в рабочее положение, отрезку трубы и затем ускоренный возврат в исходное положение. Синхронизация движения каретки 59 с движением трубы обеспечивается за счет взаимодействия отрезного круга 64 с трубой в процессе резания в течение одного поворота трубы вокруг своей оси. Охлаждающая жидкость подается помпой из резервуара.

После окончании цикла работы отрезного устройства отделенная труба ложится на рычаги 72 опрокидывающего устройства. При отходе отрезного круга 64 в исходное положение автоматически включается механизм 71 опрокидывающего устройства, рычаги 72 поворачиваются и сбрасывают готовую трубу 58 на направляющие 73, по которым она скатывается в накопитель 22. Механизм опрокидывающего устройства 21 включается в работу в момент, когда отрезной круг 64 занимает крайнее нижнее положение.

Управление работой отрезного круга 64 и опрокидывающего устройства 21 осуществляется следящей системой и системой конечных переключателей, размещенных на отрезном устройстве 20 и на опрокидывающем устройстве 21.

Как видно из изложения сущности заявляемого решения и описания примера осуществления станка, его конструкция позволяет существенно улучшить качество изготавливаемых труб за счет формирования с помощью дополнительных укладчиков специальных слоев с ленточными и рублеными хаотично расположенными волокнами, а также дополнительных полимеризационных камер настолько, что уже на промежуточном этапе труба достаточно прочна и может служить “лайнером” для формирования следующих слоев. При этом станок в целом не становится более сложным, поскольку упрощаются некоторые узлы станка в сравнении с аналогичными. Многоступенчатое регулирование главного привода позволяет формировать на станке стеклопластиковые трубы разных типоразмеров от 20 мм до 700 мм и разного назначения. Синхронизация работы основных узлов с помощью главного привода делает станок удобным при эксплуатации и позволяет в то же самое время значительно повысить скорость изготовления трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327568C2 |

| КОНСТРУКЦИОННЫЙ СЛОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2167357C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

| СПОСОБ И УСТРОЙСТВО НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ТРУБ И НЕМЕТАЛЛИЧЕСКАЯ ТРУБА | 2014 |

|

RU2555467C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1996 |

|

RU2116888C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| Устройство для непрерывного изготовления труб из армированных пластмасс | 1986 |

|

SU1388310A1 |

Изобретение относится к области химического машиностроения и может быть использовано, в частности, для производства стеклопластиковых труб методом непрерывной намотки. Станок содержит установленные на станине главный привод, позволяющий осуществлять вариацию оборотов в широких пределах, самоподающую оправку с копирным узлом и редуктором, по крайней мере один узел подачи связующего с устройством для дозировки связующего, один укладчик защитного и по крайней мере один укладчик армирующего косослойного продольно-поперечного материала, по крайней мере одну полимеризационную камеру, опору оправки, отрезное и опрокидывающее устройство, концевой упор и систему управления. Станок дополнительно содержит узел подачи гелькоутного связующего и его полимеризационную камеру, установленные последовательно за ними укладчик ленточного армирующего материала, механизм укладки хаотично направленного рубленого волокна с узлом подачи связующего. После укладчика армирующего косослойного продольно-поперечного материала и соответствующей ему полимеризационной камеры перед камерами окончательной полимеризации дополнительно установлен укладчик уплотняющего ленточного материала. Изобретение обеспечивает повышение качества изготавливаемых труб, производительности станка и расширение его функциональных возможностей. 3 з.п.ф-лы, 10 ил.

| Андреев Г.А | |||

| и др | |||

| Изготовление стеклопластиковых труб | |||

| – Харьков, изд | |||

| ХГУ, 1964, с.99 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| Установка для изготовления стеклопластиковых труб | 1981 |

|

SU994276A1 |

| US 5024712 А, 18.06.1991 | |||

| US 3698988 А, 10.06.1971 | |||

| Сгуститель | 1989 |

|

SU1704831A1 |

Авторы

Даты

2004-09-20—Публикация

2003-04-15—Подача