ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2003 |

|

RU2252872C1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| КРИВОШИПНО-ЭКСЦЕНТРИКОВЫЙ ПРЕСС | 2003 |

|

RU2252873C1 |

| Многофункциональная ковочная установка | 1986 |

|

SU1428591A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2013 |

|

RU2556262C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| ПРИВОД ПОЛЗУНА МЕХАНИЧЕСКОГО ПРЕССА | 2005 |

|

RU2283233C1 |

| Пресс механический | 1985 |

|

SU1291438A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

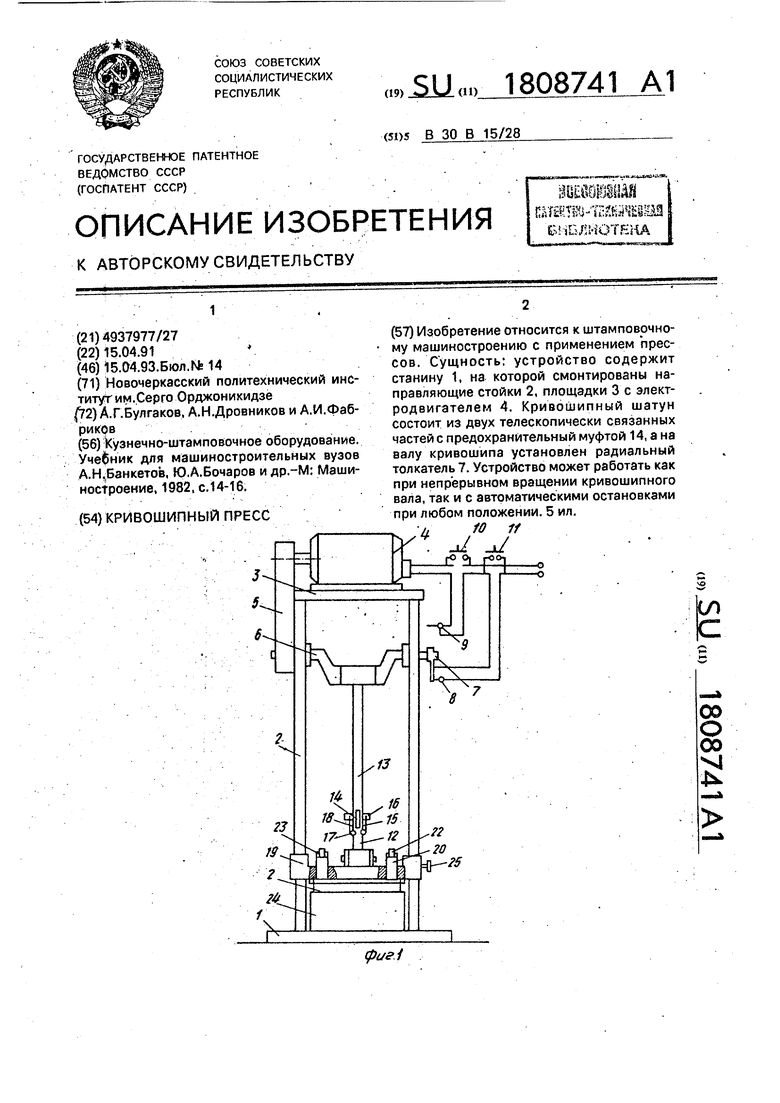

Изобретение относится к штамповочному машиностроению с применением прессов. Сущность: устройство содержит станину 1, на которой смонтированы направляющие стойки 2, площадки 3 с электродвигателем 4. Кривошипный шатун состоит из двух телескопически связанных частей с предохранительный муфтой 14, а на валу кривошипа установлен радиальный толкатель 7. Устройство может работать как при непрерывном вращении кривошипного вала, так и с автоматическими остановками при любом положении. 5 ил.

00

о

00

2

(риг.1

Изобретение относится к штамповочному машиностроению с применением прессов.

Цель изобретения - повышение надежности и эффективности в работе.

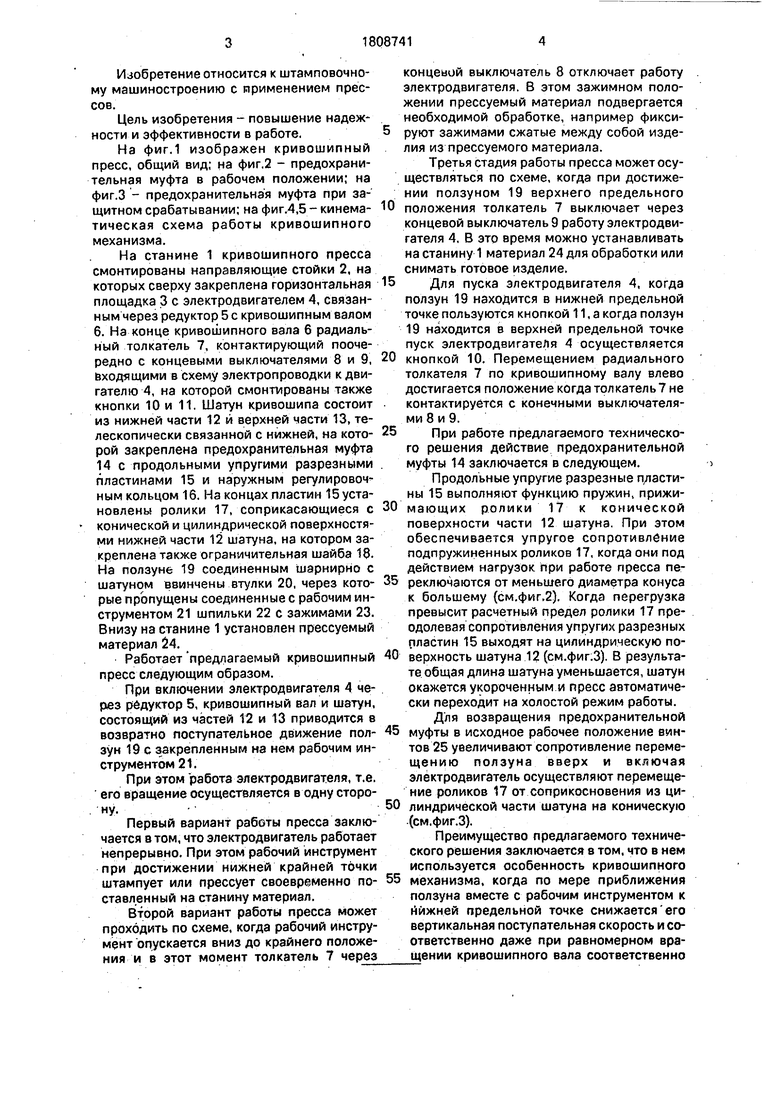

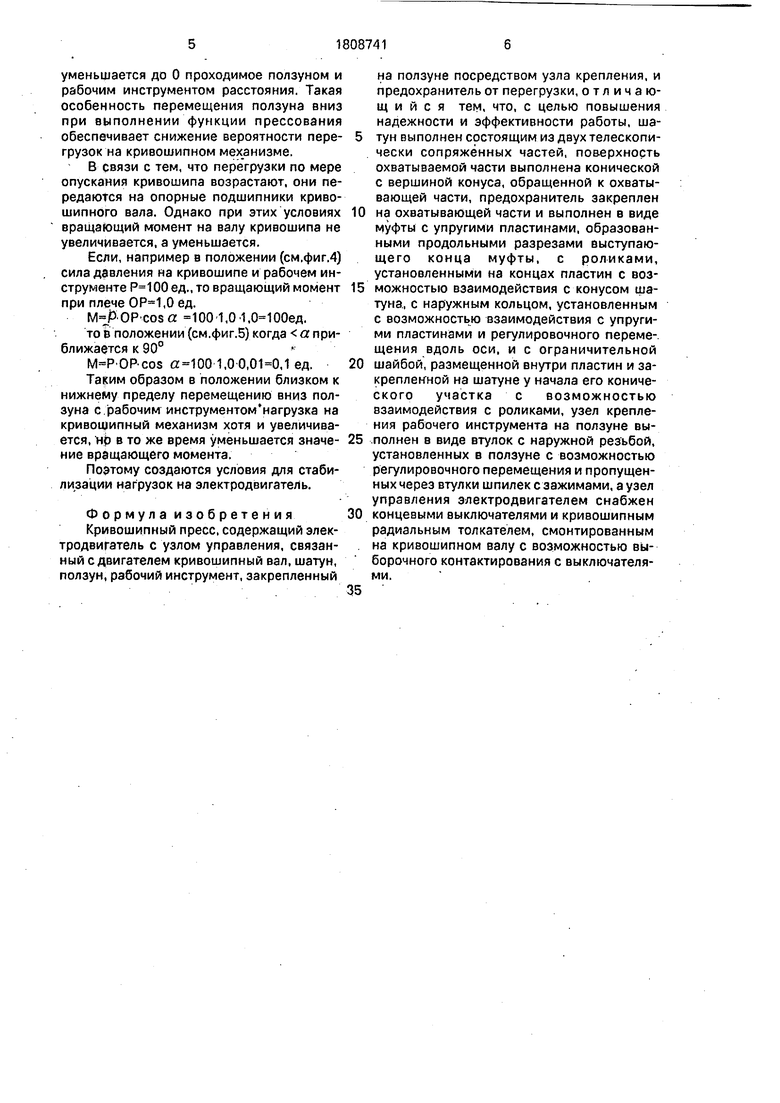

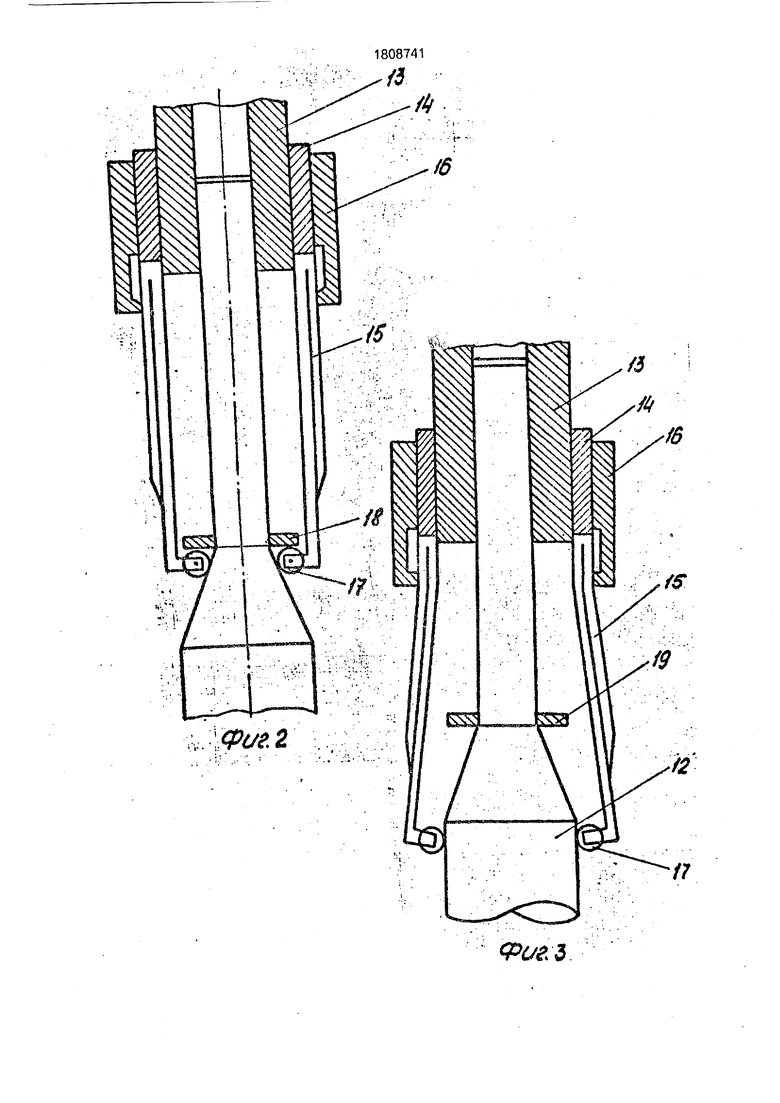

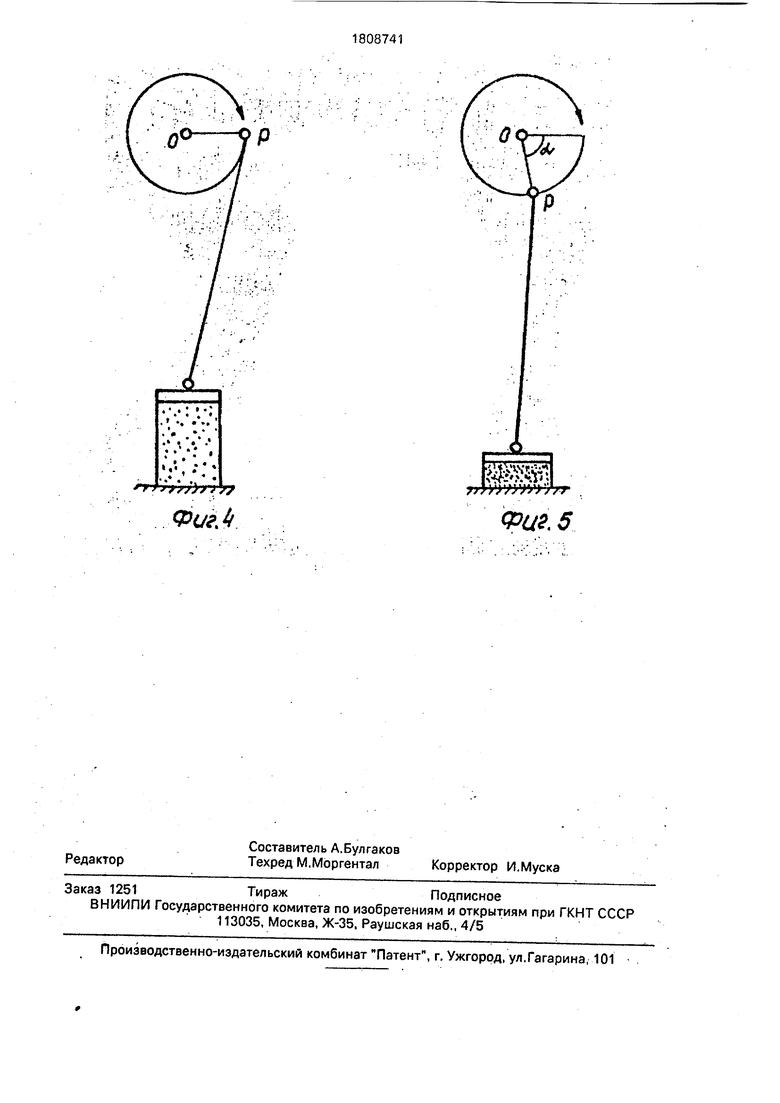

На фиг.1 изображен кривошипный пресс, общий вид; на фиг.2 - предохранительная муфта в рабочем положении; на фиг.З - предохранительная муфта при защитном срабатывании; на фиг.4,5 - кинематическая схема работы кривошипного механизма.

На станине 1 кривошипного пресса смонтированы направляющие стойки 2, на которых сверху закреплена горизонтальная площадка 3 с электродвигателем 4, связанным через редуктор 5с кривошипным валом 6. На конце кривошипного вала 6 радиальный толкатель 7, контактирующий поочередно с концевыми выключателями 8 и 9, входящими в схему электропроводки к двигателю 4, на которой смонтированы также кнопки 10 и 11. Шатун кривошипа состоит из нижней части 12 и верхней части 13, телескопически связанной с нижней, на которой закреплена предохранительная муфта 14 с продольными упругими разрезными пластинами 15 и наружным регулировоч ным кольцом 16. На концах пластин установлены ролики 17, соприкасающиеся с конической и цилиндрической поверхностями нижней части 12 шатуна, на котором закреплена также ограничительная шайба 18. На ползуне 19 соединенным шарнирно с шатуном ввинчены втулки 20, через которые пропущены соединенные с рабочим инструментом 21 шпильки 22 с зажимами 23. Внизу на станине 1 установлен прессуемый материал 24.

Работает предлагаемый кривошипный пресс следующим образом.

При включении электродвигателя 4 через редуктор 5, кривошипный вал и шатун, состоящий из частей 12 и 13 приводится в возвратно поступательное движение ползун 19с закрепленным на нем рабочим инструментом 21.

При этом работа электродвигателя, т.е. его вращение осуществляется в одну сторону.

Первый вариант работы пресса заключается в том, что электродвигатель работает непрерывно. При этом рабочий инструмент при достижении нижней крайней точки штампует или прессует своевременно поставленный на станину материал.

Второй вариант работы пресса может проходить по схеме, когда рабочий инструмент опускается вниз до крайнего положения и в этот момент толкатель 7 через

концевой выключатель 8 отключает работу электродвигателя. В этом зажимном положении прессуемый материал подвергается необходимой обработке, например фиксируют зажимами сжатые между собой изделия из прессуемого материала.

Третья стадия работы пресса может осуществляться по схеме, когда при достижении ползуном 19 верхнего предельного

положения толкатель 7 выключает через концевой выключатель 9 работу электродвигателя 4, В это время можно устанавливать на станину 1 материал 24 для обработки или снимать готовое изделие.

5 Для пуска электродвигателя 4, когда ползун 19 находится в нижней предельной точке пользуются кнопкой 11, а когда ползун 19 находится в верхней предельной точке пуск электродвигателя 4 осуществляется

0 кнопкой 10. Перемещением радиального толкателя 7 по кривошипному валу влево достигается положение когда толкатель не контактируется с конечными выключателями 8 и 9.

5 При работе предлагаемого технического решения действие предохранительной муфты 14 заключается в следующем.

Продольные упругие разрезные п,ласти- ны 15 выполняют функцию пружин, прижи0 мающих ролики 17 к конической поверхности части 12 шатуна. При этом обеспечивается упругое сопротивление подпружиненных роликов 17, когда они под действием нагрузок при работе пресса пе5 реключаются от меньшего диаметра конуса к большему (см.фиг,2). Когда перегрузка превысит расчетный предел ролики 17 преодолевая сопротивления упругих разрезных пластин 15 выходят на цилиндрическую по0 верхность шатуна 12 (см.фиг.З). В результате общая длина шатуна уменьшается, шатун окажется укороченным и пресс автоматически переходит на холостой режим работы. Для возвращения предохранительной

5 муфты в исходное рабочее положение винтов 25 увеличивают сопротивление переме- щению ползуна вверх и включая электродвигатель осуществляют перемещение роликов 17 от соприкосновения из ци0 линдрической части шатуна на коническую (см.фиг.З).

Преимущество предлагаемого технического решения заключается в том, что в нем используется особенность кривошипного

5 механизма, когда по мере приближения ползуна вместе с рабочим инструментом к нижней предельной точке снижается его вертикальная поступательная скорость и соответственно даже при равномерном вращении кривошипного вала соответственно

уменьшается до 0 проходимое ползуном и рабочим инструментом расстояния. Такая особенность перемещения ползуна вниз при выполнении функции прессования обеспечивает снижение вероятности пере- грузок на кривошипном механизме.

В связи с тем, что перегрузки по мере опускания кривошипа возрастают, они передаются на опорные подшипники кривошипного вала. Однако при этих условиях вращающий момент на валу кривошипа не увеличивается, а уменьшается.

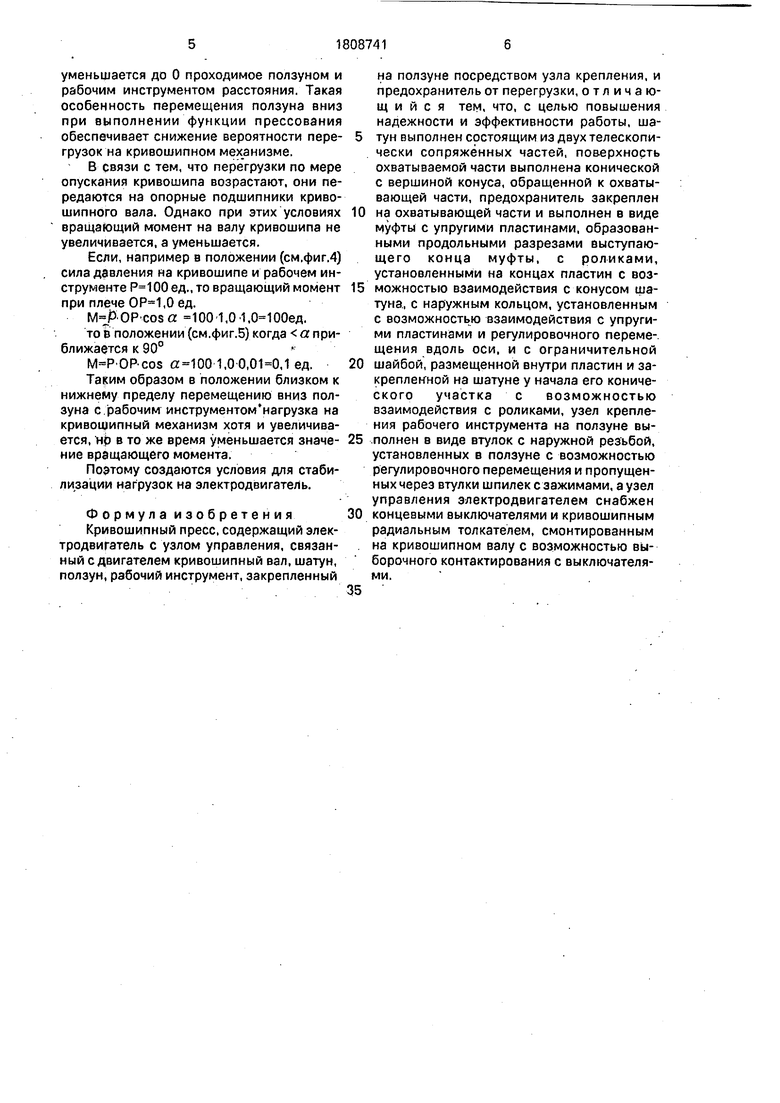

Если, например в положении (см.фиг.4) сила давления на кривошипе и рабочем инструменте Р 100ед., то вращающий момент при плечеОР 1,Оед.

IVNP OP Cosa 100-1,01,0 100efl.

тов положении (см.фиг.5) когда а приближается к 90°

M P OP COS 1,0 0,,1 ед.

Таким образом в положении близком к нижнему пределу перемещению вниз ползуна с.рабочим инструментом нагрузка на кривошипный механизм хотя и увеличивается, нр в то же время уменьшается значе- ние вращающего момента.

Поэтому создаются условия для стабилизации нагрузок на электродвигатель.

Формула изобретения Кривошипный пресс, содержащий электродвигатель с узлом управления, связанный с двигателем кривошипный вал, шатун, ползун, рабочий инструмент, закрепленный

на ползуне посредством узла крепления, и предохранитель от перегрузки, отличающийся тем, что, с целью повышения надежности и эффективности работы, шатун выполнен состоящим из двух телескопически сопряжённых частей, поверхность охватываемой части выполнена конической с вершиной конуса, обращенной к охватывающей части, предохранитель закреплен на охватывающей части и выполнен в виде муфты с упругими пластинами, образованными продольными разрезами выступающего конца муфты, с роликами, установленными на концах пластин с возможностью взаимодействия с конусом шатуна, с наружным кольцом, установленным с возможностью взаимодействия с упругими пластинами и регулировочного перемещения вдоль оси, и с ограничительной шайбой, размещенной внутри пластин и за- креплекной на шатуне у начала его конического участка с возможностью взаимодействия с роликами, узел крепления рабочего инструмента на ползуне вы- .полнен в виде втулок с наружной резьбой, установленных в ползуне с возможностью регулировочного перемещения и пропущенных через втулки шпилек с зажимами, а узел управления электродвигателем снабжен концевыми выключателями и кривошипным радиальным толкателем, смонтированным на кривошипном валу с возможностью выборочного контактирования с выключателями.

Фаг. t

Фиг. 5

| Кузнечно-штамповочное оборудование | |||

| Учебник для машиностроительных вузов А.Н,Банкетов, Ю.А.Бочаров и др.-М: Машиностроение, 1982, с.14-16. |

Авторы

Даты

1993-04-15—Публикация

1991-04-15—Подача