Изобретение относится к кузнечно- прессовому машиностроению, а именно технологической оснастке для холод- ной листовой штамповки.

Цель изобретения - повышение точности штамповки и стойкости инструмента за счет самоустанавливания рабочего инструмента.

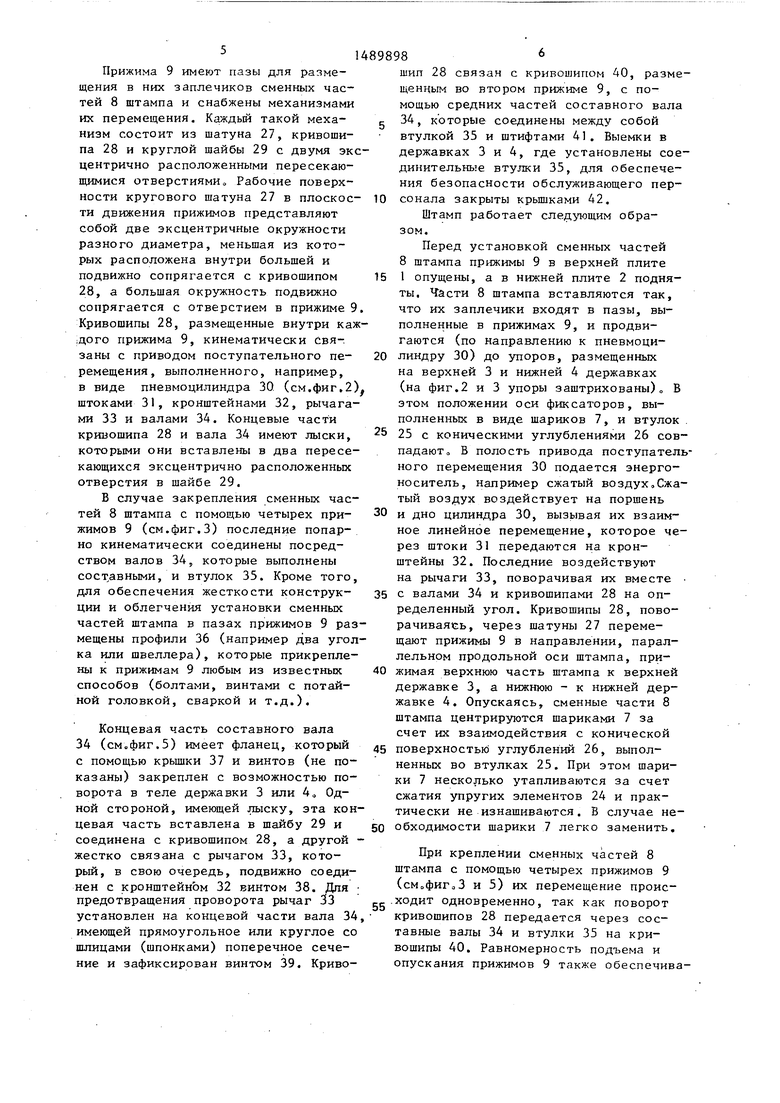

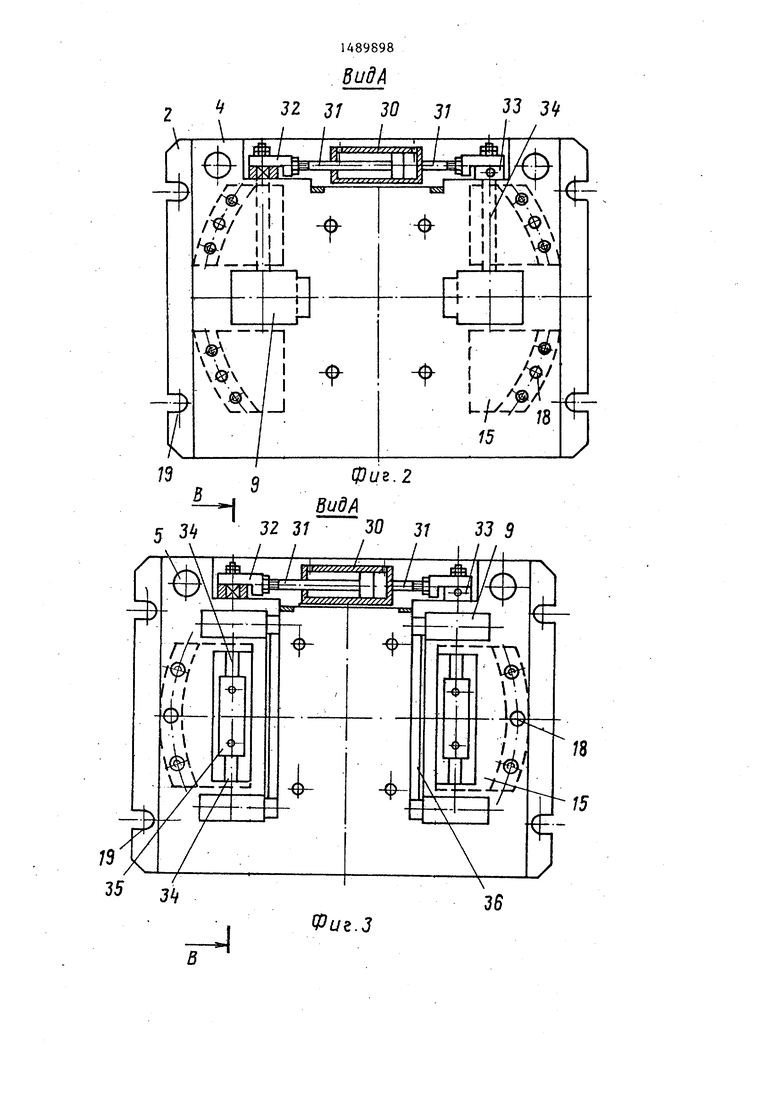

На фиг,1 изображен предлагаемый штамп, разрез; на фиг„2 - вид А на фиг„1, крепление сменных частей штампа с помощью двух прижимов; на фиг.3 то же, с помощью четырех прижимов; На фиг.4 - разрез Б-Б на на фиг,5 - разрез В-В на фиг.З.,

Штамп содержит верхнюю 1 и ниж- нюю 2 плиты, верхнюю 3 и нижнюю 4 державки, соединенные между собой направляющими колонками 5 и втулками 6, фиксаторы, выполненные в виде шариков 7 для сменных частей 8 штампа, прижимы 9, смонтированные в державках 3 и 4 с возможностью возвратно-поступательного перемещения в направлении, параллельном продольной оси штампа. К верхней плите 1 крепится хвостовик 10„ Державки 3 и 4 подвижно соединены с плитами 1 и 2 с помощью винтов 11 и гаек 12 со сферической торцовой частью. Между каждой гайкой и плитой помещены упругие элементы 13, выполненные в виде пружин, полиуретана, твердых сортов резины и т„По Опоры державок 3 и 4 представляют собой точно пригнанные друг относительно друга по сферической рабочей поверхности пяту 14 и подпятник 15, имеющие вид в плане полных или усеченных сегментов (см.фиг о 2 и 3). Пяты 14 жестко соединены с соответствующими державка- ми 3 и 4 винтами 16, а подпятники 15 - с плитами 1 и 2 винтами 17. Дпя повышения точно1:ти соединения уста5

0

5

0

5

0

5

0

5

новлены штифты 18„ В плитах 1 и 2 выполнены пазы 19 крепления их к прессу (не показан). Оптимальное отношение радиуса сферической рабочей поверхности опор (пяты 14 и подпятника 15) к радиусу-сферической торцовой .поверхности крепежных элементов (винтов 11 и гаек 12) RK равно , 40 -50о На направляющих колонках размещены упругие элементы, например пружины 20, усилие полного сжатия которых составля- етСО,05-0,10)номинального усилия .пресса, на котором установлен данный штамп.

Фиксаторы, вьшолненные в виде шариков 7 (фиг.4), размещены во втулках 21, которые прикреплены к верхней 3 и нижней 4 державкам с помощью винтов 22. Количество фиксаторов определяется необходимой точностью установки сменных частей 8 штампа и обычно составляет по четыре в каж- .дой державке 3 и 4о Осевое отверстие втулки 21 ограничено коническим буртиком 23, что предотвращает выпадание шарика 7, подпружиненного с помощью упругого элемента 24, из втулки 21 при отсутствии сменных частей 8 штампа. В качестве упругих элементов 24 могут быть применены пружины, полиуретан, резина и ТоП. Упругие элементы 24 одним торцом упираются в шарик 7, а другим - в поверхность верхней 1 и.нижней 2 плит.

В сменных частях штампа 8 имеются отверстия, в которых закреплены втулки 25 с коническими углублениями 26, которые расположены соосно подпружиненным шарикам 7 Угол наклона образующей конических углублений составляет 30-45°, что обеспечивает надежное центрирование сменных частей штампа по шарикам.

Прижима 9 имеют пазы для размещения в них заплечиков сменных частей 8 штампа и снабжены механизмами их перемещения. Каждый такой механизм состоит из шатуна 27, кривошипа 28 и круглой шайбы 29 с двумя эксцентрично расположенными пересекающимися отверстиями о Рабочие поверхности кругового шатуна 27 в плоскости движения прижимов представляют собой две эксцентричные окружности разного диаметра, меньшая из которых расположена внутри большей и подвижно сопрягается с кривошипом 28, а большая окружность подвижно сопрягается с отверстием в прижиме 9 Кривошипы 28, размещенные внутри каж ;дого прижима 9, кинематически свя-. заны с приводом поступательного перемещения, выполненного, например, в виде пневмоцилиндра 30 (см.фиг,2) штоками 31, кронштейнами 32, рычагами 33 и валами 34. Концевые части кривошипа 28 и вала 34 имеют лыски, которыми они вставлены в два пересекающихся эксцентрично расположенных отверстия в шайбе 29.

В случае закрепления сменных частей 8 штампа с помощью четырех прижимов 9 (см.фиг.3) последние попарно кинематически соединены посредством валов 34, которые выполнены сост авными, и втулок 35. Кроме того, для обеспечения жесткости конструкции и облегчения установки сменных частей штампа в пазах прижимов 9 размещены профили 36 (например два уголка или швеллера), которые прикреплены к прижимам 9 любым из известных способов (болтами, винтами с потайной головкой, сваркой и т.д.).

Концевая часть составного вала 34 (см.фиг.5) имеет фланец, который с помощью крьшки 37 и винтов (не показаны) закреплен с возможностью поворота в теле державки 3 или 4 Одной стороной, имеющей лыску, эта концевая часть вставлена в шайбу 29 и соединена с кривошипом 28, а другой жестко связана с рычагом 33, который, в свою очередь, подвижно соединен с кронштейном 32 винтом 38. Дпя предотвращения проворота рычаг 33 установлен на концевой части вала 34 имеющей прямоугольное или круглое со шлицами (шпонками) поперечное сечение и зафиксирован винтом 39. Криво. - , ,

489898

шип

10

15

20

30

35

40

50

28 связан с кривошипом 40, размещенным во втором прижиме 9, с помощью средних частей составного вала 34, которые соединены между собой втулкой 35 и штифтами 41. Выемки в державках 3 и 4, где установлены соединительные втулки 35, для обеспечения безопасности обслуживающего персонала закрыты крьш1ками 42.

Штамп работает следующим образом.

Перед установкой сменных частей 8 штампа прижимы 9 в верхней плите 1 опущены, а в нижней плите 2 подняты. Части 8 штампа вставляются так, что их заплечики входят в пазы, выполненные в прижимах 9, и продвигаются (по направлению к пневмоци- линдру 30) до упоров, размещенных на верхней 3 и нижней 4 державках (на фиг.2 и 3 упоры заштрихованы) В этом положении оси фиксаторов, выполненных в виде шариков 7, и втулок .

25 25 с коническими углублениями 26 совпадают о В полость привода поступательного перемещения 30 подается энергоноситель, например сжатый воздух,Сжатый воздух воздействует иа поршень и дно цилиндра 30, вызывая их взаимное линейное перемещение, которое через штоки 31 передаются на кронштейны 32. Последние воздействуют на рычаги 33, поворачивая их вместе с валами 34 и кривошипами 28 на определенный угол. Кривошипы 28, поворачиваясь, через шатуны 27 перемещают прижимы 9 в направлении, параллельном продольной оси штампа, прижимая верхнюю часть штампа к верхней державке 3, а нижнюю - к нижней державке 4. Опускаясь, сменные части 8 штампа центрируются шариками 7 за счет их взаимодействия с конической

45 поверхностью углублений 26, выполненных во втулках 25. При этом шарики 7 несколько утапливаются за счет сжатия упругих элементов 24 и практически не изнашиваются. В случае необходимости шарики 7 легко заменить.

55

При креплении сменных частей 8 штампа с помощью четырех прижимов 9 (сМофиГаЗ и 5) их перемещение проис- .ходит одновременно, так как поворот кривошипов 28 передается через составные валы 34 и втулки 35 на кривошипы 40. Равномерность подъема и опускания прижимов 9 также обеспечивается профилями 36, попарно соединяющими прижимы 9.

Надежность фиксации сменных частей 8 штампа в крайнем положении обеспечивается таким углом поворота кривошипов 28, который находится в области углов заклинивания. Поэтому во время работы пресса энергоноситель

па путем скольжения пят 14 по сферическим поверхностям подпятников 15 возможно только при перекосе и смещении плит 1 и 2, жестко связанных с ползуном и столом пресса. В дву- стоечных прессах закрытого типа пере- кое ползуна вместе с верхней плитой 1 штампа происходит из-за наличия

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

Изобретение относится к кузнечно-прессовому машиностроению, а именно к технологической оснастке для холодной листовой штамповки. Цель изобретения - повышение точности и надежности крепления сменных частей штампа (СЧШ) за счет их самоустановки независимо от перекоса опорных плит. Штамп содержит державки 3 и 4, имеющие возможность смещаться относительно плит 1 и 2 за счет их сопряжения по сферической поверхности опор 14 и 15. СЧШ 8 фиксируются по подпружиненным шарикам 7 и прижимаются к державкам 3 и 4 с помощью прижимов 9, внутри которых вмонтированы кривошипные механизмы с шатуном 27. Привод перемещения прижимов выполнен в виде пневмоцилиндра, связанного с кривошипами 28 составными валами и втулками. Прижимы, механизмы их перемещения и привод смонтированы на самоустанавливающихся державках 3 и 4, которые соединены между собой с помощью направляющих колонок 5 и втулок 6. Для предварительного ориентирования ползуна пресса до начала рабочего хода на колонках 5 размещены упругие элементы 20, усилие полного сжатия которых составляят 0,05-0,10 номинального усилия пресса, на котором установлен предложенный штамп. 2 з.п. ф-лф, 5 ил.

в привод 30 поступательного перемеще-10 зора в направляющих, износа подвижния не подается, а надежное удержание сменных частей 8 происходит за счет самоторможения кривошипов 28

Так как шатун 27 характеризуется увеличенным радиусом шатунной шейки то имеют место повышенные потери на трение. Это является положительным явлением, так как за счет большого приведенного относительного плеча трения возрастает величина угла заклинивания «

Увеличенная область углов заклинивания позволяет Надежно удерживать сменные части 8 штампа во время работы пресса только за счет сил трения в кривошипно-шатунных механизмах перемещения прижимов 9,

Так как верхняя плита 1 крепится к ползуну, а нижняя плита 2 - к столу пресса, то после включения муфты и хода ползуна вниз происходит перекос плит 1 и 2 друг относительно друга (ползун, стол и муфта - не изображены) о Перекос обусловлен геометрическими погрешностями пресса, которые всегда имеют место в производственных условиях за счет неточностей изготовления, сборки, износа направляющих и onqpHbDC деталей, а также упругой деформации станины пресса под нагрузкой. При этом верхняя и нижняя сменные части 8 штампа вместе с державками 3 и 4 взаимно самоустанавливаются благодаря скольже- нию -плит 14 по подпятникам 15, Винты 11 и гайки 12 со сферической торцовой поверхностью за счёт деформации улругого элемента 13 допускают сдвиг державок 3 и 4 относительно плит 1 и 2, в то же время обеспечивая постоянный контакт между пятой 14 и подпятником 15„ Точное центрд- рование верхней и нижней сменных частей 8 обеспечивается направляюш;ими колонками 5 и втулками 6. подвижно соединяющими державками 3 и 4

Самоустанавливание державок 3 и 4 вместе со сменными частями 8 штам5

0

5

0

5

0

5

0

5

ных сочленении шатуна с ползуном и главным валом (узлы и детали пресса не показаны), эксцентричного-приложения нагрузки в штампе последовательного действия и т.п. В прессах открытого типа, кроме перекоса ползуна на величину зазоров, в процессе штамповки- происходит упругая деформация ста- -нинЫо Причем из-за различной жесткости (различного момента инерции) верх- ней части станины (ригеля) и нижней части станины (стола пресса) их упругая деформация имеет различную величину и происходит с разной скоростью Соответственно, и самоустанавливание державок происходит путем поворота относительно верхних и нижних

2плит на различный угол

Самоустанавливание державок 3 и 4 вместе со сменными частями 8 легко происходит при холостом ходе ползуна и весьма затруднено во время рабочего хода под нагрузкой, когда силы трения между пятой 14 и подпятник ом 15 резко возрастают. Поэтому желательно, чтобы верхняя 3 и нижняя 4 державки самоустанавливались вместе со сменными частями 8 друг относи-; тельно друга во время холостого хода до начала деформации металла. Но из- - вестно,, что ползун в период холостого хода изменяет свое положение относительно направляющих и станины пресса. В момент начала деформации металла ползун оказывается сориентированным произвольным образом и под действием нагрузки поворачивается (перекашивается) в направляющих. В силу этого обстоятельства державкам

3и 4 при°ходится самоустанавливать- ся, когда пресс нагружен усилием близким к номинальному.

Установка упругих элементов, например пружин 20, на направляющих колонках 5 позволяет нагрузить ползун во время его холостого хода. Благодаря этому ползун уже во время холостого хода занимает определенное положение с перекосом.

которое сохраняется и во время рабочего хода, а державки 3 и 4 вместе со сменными частями 8 штампа самоустанавливаются до начала рабочего хода при минимальных силах трения между сферическими поверхностями пят 1А и подпятников 15„

Суммарное.усилие полного сжатия упругих элементов 20 должно выби- раться из условия минимального усилия, достаточного для перекоса на и выборки всех зазоров в направляющих элементах, опорных подшипниках, сочленениях шатуна с главным валом и ползуном пресса о Если суммарное усилие полного сжатия упругих элементов 20 превышает эту минимально допустимую величину, то резко возрастают потери на трение во время холостого хода и уменьшается полезное усилие пресса, расходуемое на деформацию металла. Суммарное усилие полного сжатия упругих элементов 20 выбирают равным 5-10% от номинального усилия пресса.

Для замены сменных частей штампа останавливают пресс и подают энергоноситель (сжатый воздух) в привод 30 поступательного перемещения. Про- исходит поворот кривошипно-шатунных механизмов, подъем прижимов 9 над Опорной поверхностью державок 3 и 4 и освобождение сменных частей 8.

Предлагаемая конструкция позволяет повысить точность установки, быстроту и надежность закрепления сменных частей штампа благодаря их центрированию по подпружиненным шарикам, ,Q де поворотного связанного с приводом

самоустанавливанию друг относительно друга при любом перекосе опорных плит и предварительному ориентированию ползуна пресса во время холостого хода; уменьшить металлоемкость конструкции за счет применения компактного кривошипно-шатунного механизма, разнесенных на значительное расстояние опор, выполненных в виде отдельных сегментов, и двух центральных или четырех угловых прижимов; повысить удобство монтажа, наладки и ремонта вследствие установки подпружиненных шариков вместо быстро изнашиваемых и трудно заменяе- Mbix штифтов, выполнения валов, перевала кривошипа, вьшолненного в виде оси, сопряженной с поворотным валом по лыскам, имеющимся на их концевых частях, шатуна, выполненного в виде 45 кругового диска., размещенного в прижиме, а также шайбы с двумя пересекающимися эксцентрично расположенными отверстиями, в которых размещены сопряженные по лыскам концевые части вала и кривошипа

Зо Штамп попо1,отличаю- щ и и с я тем, что, с целью повышения надежности самоцентрирования рабочего инструмента, он снабжен упругими элементами, размещенными на направляющих колонках.

50

55

с

|0 J5

0

0

5

5

дающих движение на кривошипы, сборными и соединения их с помощью лы- сок и круглых шайб с двумя эксцентричными пересекающимися отверстиями.

Формула изобретения

Зо Штамп попо1,отличаю- щ и и с я тем, что, с целью повышения надежности самоцентрирования рабочего инструмента, он снабжен упругими элементами, размещенными на направляющих колонках.

1489898

В ид А 3Z J7 30 31

ai/

Lg-JiJ

фиг.2

ВидА 32 3130 31

II/ /

и

5ae.J

33 3

L

е

Г

W,

U

/

/5

5

39 37 3 9 2Я J

/ /,Х

фиг. h

3 « 27 «О

- 1 / /

Авторы

Даты

1989-06-30—Публикация

1987-11-11—Подача