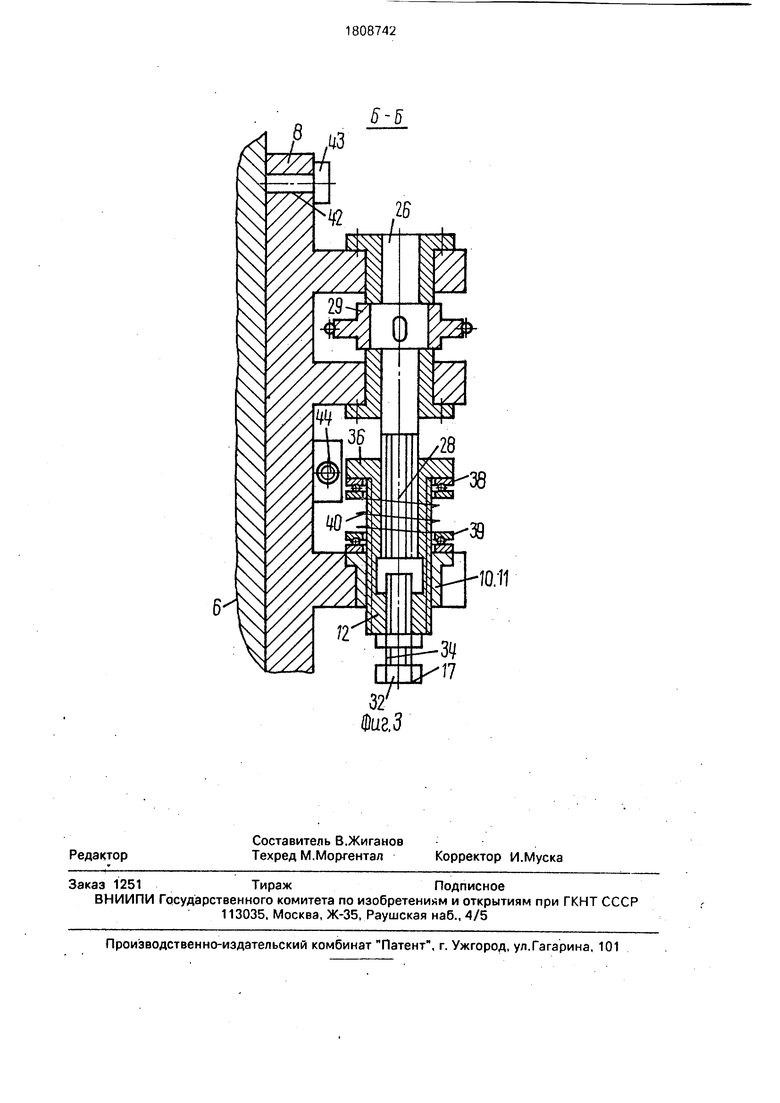

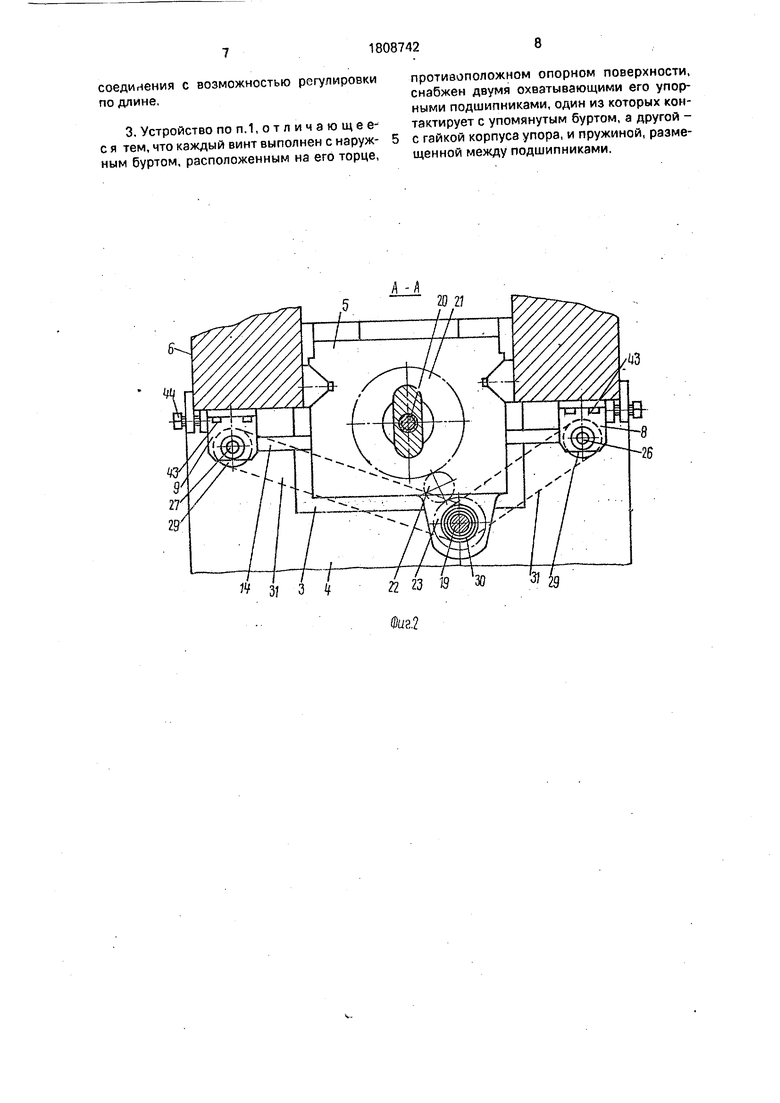

приводными валиками 26 и 27 шлицевыми соединениями 28. За счет резьбового соединения гаек 10, 11, жестко связанных с корпусами 8 и 9, с полыми винтами 12, 13, последние перемещаются относительно корпусов 8 и 9 в вертикальном направлении, при этом вертикальное перемещение указанных винтов относительно приводных валиков 26 и 27 становится возможным за счет телескопического сочленения шлицевыми соединениями 28. Перемещение полых винтов 12, 13 происходит синхронно с перемещением ползуна 5 и совпадает по направлению, а величина перемещения винтор 12, 13 соответствует величине перемещения ползуна 5, причем точность перемещения упомянутых винтов 12, 13 обеспечивается за счет выборки люфтов в резьбрвЫх соединениях при помощи пружин 40 и 41.

Таким образом расстояние между траверсой 14 и поверхностями 17 пят 32 и 33, жесткр связанных с винтами 12, 13, определяющее ход выталкивателей 15,16,остается неизменным и не зависит от величины регулировки закрытой высоты пресса 6,

После получения заданной величины закрытой высоты пресса 6 мотор-редуктор 18 отключают. В результате этого происходит остановка в заданном положении ползуна 5 с траверсой 14 и винтов 12,13. После этого в рабочую зону пресса 6 вводится сменнЫй пакет штампа 2, который зажимается в блоке 3 крепления сменных пакетов штампов 2. При включении пресса б ползун 5 совершает рабочий ход, при этом формовка детали происходит в верхней части 1 сменного пакета штампа 2, При возврате ползуна 5 в 8.М.Т. траверса 14, которая, перемещается вместе с ползуном 5, взаимодействует с поверхностями 17 пят 32 и 33, при этом траверса 14 останавливается, а толкатель47, продолжая движение вместес верхней частью 1 сменного пакета штампа 2, при взаимодействии с выталкивателями 15, 16 также останавливается-и при дальнейшем движении верхней части 1 сменного пакета штампа 2 выталкивает из нее деталь.

После этого цикл работы устройства повторяется. После получения заданного количества деталей производится удаление сменного пакета штампа 2 из рабочей зоны пресса 6 и регулировка, как описано выше, закрытой высоты пресса 6 для нового сменного пакета штампа 2. При штамповке нового вида деталей цикл работы устройства повторяется.

Фиксация винтов 12, 13 от самопроизвольного проворота в процессе работы

пресса б осуществляется за счет кинематической связи вала 19 для распределения крутящего момента с приводными валиками 26, 27 при помощи механизма фиксации ре- 5 гулировочного винта 20 (не показан).

Таким образом, предложенное техническое решение обеспечивает снижение металлоемкости и габарита устройства, снижает трудоемкость его изготовления, по- 0 вышает надежность работы устройства, позволяет использовать устройство в прессах с автоматической сменой инструмента.

Формула изобретения

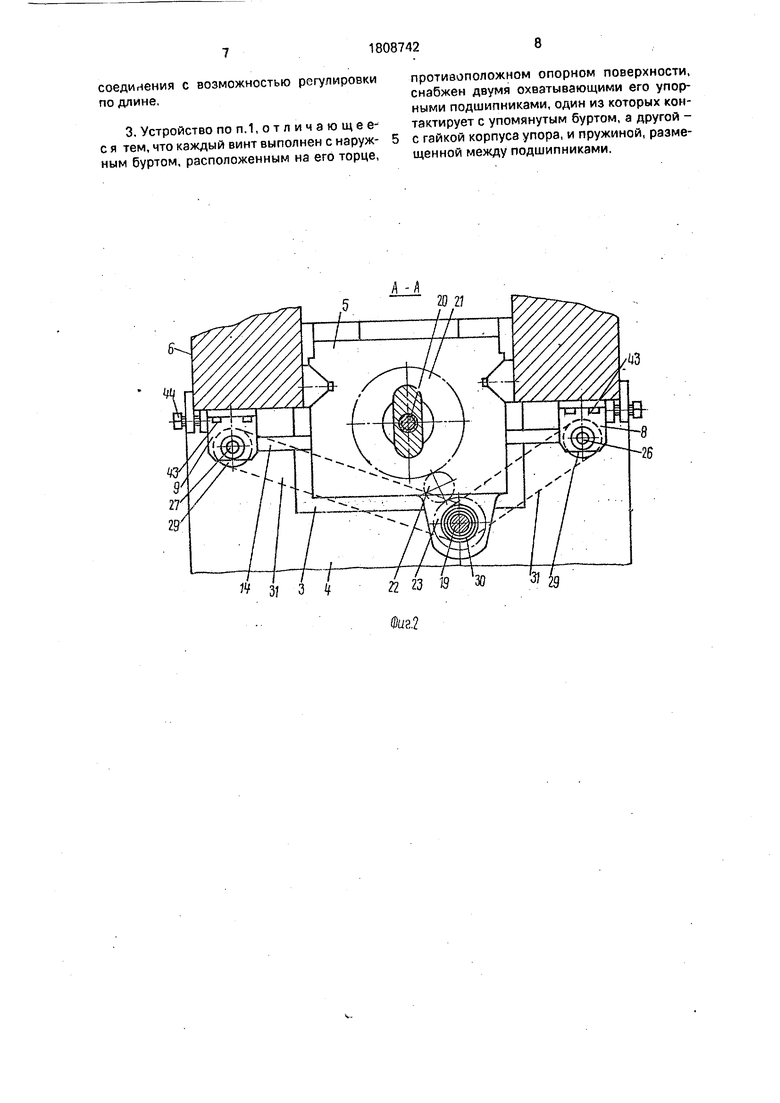

1. Устройство для синхронного регули5 рования величины хода верхних выталкивателей и закрытой высоты пресса, содержащее регулировочные винт и гайку, крепящие ползун к шатуну, два упора, каждый из которых выполнен в виде закрёплен0 ного на станине корпуса с размещенной в нижней его части гайкой и винта с опорной для траверсы выталкивателя поверхностью, привод и вал распределения крутящего момента от привода, кинематически связан5 ный с поворотным элементом винтовой пары, крепящей ползун, и каждый из винтов упоров, отличающееся тем, что, с целью снижения металлоемкости и габаритных размеров, крепящий ползун регулиро0 вочный винт выполнен с возможностью поворота, кинематическая связь регулировочного винта с валом распределения-крутящего момента выполнена в виде закрепленных на ползуне шестерен, вал для

5 распределения крутящего момента расположен вертикально со смещением относительно оси пресса и связан верхним концом с приводом, а нижним концом сочленен с помощью шлицевого соединения со смонтиQ рованной на ползуне шестерней, винты упоров выполнены полыми, а кинематическая связь винта каждого упора с валом распределения крутящего момента выполнена в виде закрепленного в корпусе упора пово5 ротного валика, размещенного в полости винта и телескопически сочлененного с последним шлицевым соединением, звездочек, установленных одна на валике, а другая - на валу для распределения крутящего мо0 мента, и охватывающей эти звездочки замкнутой цепи, причем звездочки, установленные на валу для распределения крутящего момента, размещены одна над другой на одном уровне с соответствующи5 ми звездочками валиков упоров.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что каждый из упоров снабжен пятой с опорной для траверсы выталкивателей поверхностью, смонтированной на торце винта при помощи резьбового

соединения по длине,

с возможностью регулировки

3, Устройство по п,1,отличающее с я тем, что каждый винт выполнен с наружным буртом, расположенным на его торце,

противоположном опорном поверхности, снабжен двумя охватывающими его упорными подшипниками, один из которых контактирует с упомянутым буртом, а другой - с гайкой корпуса упора, и пружиной, размещенной между подшипниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Механизм регулирования верхних выталкивателей пресса | 1973 |

|

SU489660A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

| Шагозадающее устройство к пружинно-навивочному автомату | 1983 |

|

SU1156785A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Винтовой пресс | 1981 |

|

SU998130A1 |

Авторы

Даты

1993-04-15—Публикация

1990-11-26—Подача